多層壓電微夾鉗設計與靜動態特性分析*

蔡永根,肖國華,楊少增

(浙江工商職業技術學院,浙江寧波 315012)

0 引言

在微操作系統與微裝配系統中,作為終端操作手的微夾鉗是微操作系統中的核心部分,圖1所示為微夾鉗在微機電系統中的應用,該系統是人工耳蝸柔性微電極裝配系統,作為末端執行器的微夾鉗可將微納米級的電極絲穿入鎢針之中,為微操作系統下步的操作提供了方便[1-2]。

圖1 微夾鉗在MEMS中的應用

國內外正在研究的微夾鉗種類各式各樣,根據對微夾鉗驅動方式的不同可將其分為形狀記憶式、真空吸附式、靜電式、電磁式、電(光)熱式、壓電式等[3-6]。壓電式微夾鉗具有體積小、剛度高、響應快、輸出力大、位移分辨率高、不發熱、無噪聲等優點。

目前國內外研究者都對壓電式微夾鉗開展了大量的研究工作,并取得了一些研究成果。壓電微夾鉗從結構上主要分為懸臂梁式和柔性放大結構式。懸臂梁式鉗指張合量大,但輸出夾持力小;而柔性放大結構式可產生較大的夾持力,但因需要對壓電疊堆執行器的驅動位移進行放大,故其體積較大,結構也比較復雜。華中科技大學自動化學院劉暢等[7]研制的用于微裝配機器人系統的壓電雙晶片懸臂梁式微夾鉗,鉗指長為30 mm,給微夾鉗施加最大驅動電壓150 V 時,利用應變片測得單個鉗指的偏轉位移為0.9 mm,微夾鉗的最大開口量達到1.8 mm。法國弗郎什孔泰大學B Tamadazte 等[8]為了同時實現微夾鉗在夾持方向和垂直于夾持方向的微位移,采用分割電極的方法把壓電雙晶片式鉗指電極區分割成2 個部分,使鉗指在不同區域施加電壓能產生不同方向的運動,該夾鉗夾持方向與垂直于的最大位移分別為320 μm、200 μm,最大夾持力分別為55 mN、10 mN。寧波大學機械工程與力學學院崔玉國等[9]設計出一種懸臂梁式壓電雙晶片微夾鉗,并提出了基于積分電荷的鉗指位移與夾持力的自感知方法,可以省掉外部微位移與微力傳感器,在31.59 μm的最大鉗指位移范圍內,修正后自感知位移的最大偏差為0.78 μm;在35.91 mN的最大鉗指夾持力范圍內,修正后自感知夾持力的最大偏差為0.24 mN。此外,哈爾濱工業大學[10]、南京航空航天大學[11]、韓國[12]、德國[13]、法國[14]等也開展了壓電式微夾鉗的相關研究。

本文在各位學者研究的基礎上,設計了一種輸出位移大、靜動態性能良好的新型多層壓電微夾鉗。

1 壓電執行器結構設計

本文所研制的壓電雙晶片微夾鉗,如圖2 所示,分別為微夾鉗三維模型總裝圖和加工實物圖,其總體結構包括2 個鉗指、1 個定位塊、2 個驅動電極片、底座、壓塊、螺栓和螺母等7 部分。該微夾鉗總裝配圖整體尺寸為44.5 mm×13.5 mm×14.5 mm。

圖2 雙晶片壓電微夾鉗

壓電雙晶片微夾鉗每個鉗指由2 片壓電晶片(其材料為PZT5)及1 片黃銅基板(H59)粘貼而成。設計基板時,由于所設計微夾鉗結構屬于微小、精密結構,對材料的機械加工以及材料屬性有很高的要求,選擇黃銅作為基板的加工材料原因有:(1)較高的耐腐蝕性、耐磨性,且表面光滑容易與壓電陶瓷晶片粘接在一起;(2)黃銅材料具有良好的切屑性能,適合加工高精度零部件;(3)黃銅材料具有良好的彈性,壓電陶瓷晶片驅動基板變形使鉗指產生夾持方向的位移,去掉驅動電壓后,基板可以依靠良好的彈性性能使鉗指恢復到施加驅動電壓前的狀態。此外,設計基板時,基板太薄,鉗指操作微對象時容易產生彎曲變形和振蕩,太厚會減小鉗指的輸出位移,經過仿真軟件ANSYS 分析后,本文將基板厚度定為0.4 mm;基板又被作為驅動電壓地電極引入端,為了使輸入電極線更加規整,將基板設計成折角形狀作為電極線的引入端;基板頂端作為鉗指指尖與被操作物體直接接觸,將基板頂端設計成具有圓弧度的細長型指尖,便于夾持微對象且不易破壞到微對象,如圖3 所示,單鉗指結構大小為39 mm×2 mm×0.8 mm。

圖3 單鉗指結構

定位塊的加工材料選為鋁合金7075,鋁合金7075是經消除應力的鋁鎂鋅銅合金,屬于超硬鋁合金,具有熱導性良好、抗腐蝕性能強、耐磨性、加工后不會發生變形和翹曲等優點,常被用作航空材料。本文設計的定位塊如圖4 所示,一是用來調節兩鉗指之間的初始間隙,二是作為鉗指驅動電極端;為了使驅動電極線較為規整,在定位塊的末端設計一個微孔來連接驅動電壓的電極線;定位塊與壓電陶瓷晶片直接接觸,當鉗指上的壓電陶瓷雙晶片受到外部驅動電壓作用帶動基板使鉗指產生位移時,定位塊末端與壓電陶瓷晶片之間會產生較大的剪切應力,剪切應力會致使壓電陶瓷晶片受到破壞,為了避免壓電陶瓷晶片受到破壞,本文將定位塊末端設計成圓弧狀,可有效降低剪切應力對壓電陶瓷晶片產生的破壞。

圖4 定位塊結構

驅動電極片(其材料為黃銅)一端與鉗指外晶片表面粘接,另一端與定位塊相粘接,驅動電極片可將施加在定位塊上的驅動電壓傳輸到鉗指外晶片上。

綜合以上設計,該壓電微夾鉗還具有有以下優點:基板還可作為施加在壓電晶片上驅動電壓的負極,定位塊可作為施加在壓電晶片上驅動電壓正極;由此,負電極由一般情況下的4個縮減為2個,正電極由一般情況下的4個縮減為1個,此設計有效地精簡了結構,增加了空間的利用率。

2 微夾鉗驅動原理

本文設計的微夾鉗驅動原理描述如下:利用壓電微夾鉗的壓電陶瓷晶片橫向逆壓電效應,同時給構成微夾鉗的某一鉗指中的兩晶片施加相同的驅動電壓,如圖5所示,其中由于上晶片電極化強度P和電場E方向相反而伸長,下晶片由于電極化強度P和電場E方向相同而縮短,由此驅動鉗指產生向下的運動;同時,構成微夾鉗的另一鉗指中的兩壓電晶片的極化方向與上述鉗指兩壓電晶片的極化方向相反,當給該鉗指施加同樣的電壓時,此鉗指便向上運動,從而完成微夾鉗的夾持動作。

3 微夾鉗靜動態特性有限元分析

3.1 有限元分析模型

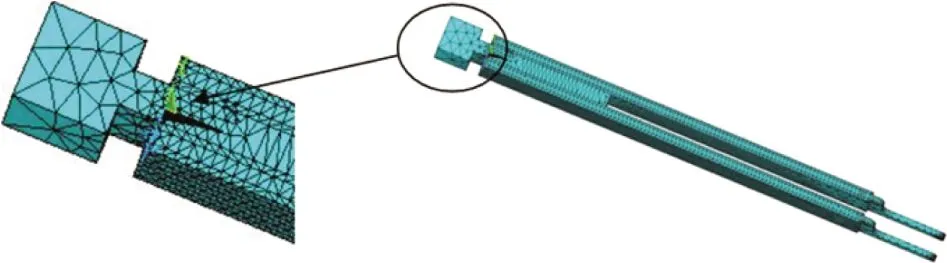

在對微夾鉗進行ANSYS 仿真分析時,將繪制好的三維模型圖導入仿真軟件ANSYS 中,如圖6 所示,由于基板末端處地電極引入端折角部分對鉗指輸出位移影響很小,為減少ANSYS 劃分模塊數量,節省計算時間,采用自由網格法劃分網格,只對鉗指有效部分進行有限元分析;進行有限元分析時,把壓電陶瓷晶片、定位塊、基板粘接成一體,對微夾鉗鉗指根部和定位塊末端端面施加全約束,在雙晶片兩表面施加相同的驅動電壓。

圖6 微夾鉗有限元模型

3.2 微夾鉗靜力特性分析

給微夾鉗有限元仿真時,分別給每個鉗指上的兩片壓電晶片同時施加120 V 的驅動電壓(本文所使用的壓電晶片最大承受電壓為120 V),得出有限元仿真結果:鉗指指尖頂端產生的位移量為177.8 μm,如圖7所示。

圖7 鉗指輸出位移

給微夾鉗施加間隔為10 V、0~120 V 的驅動電壓,鉗指所產生的位移與施加的電壓、鉗指表面產生的電荷與施加的電壓之間的關系,如圖8所示。

圖8 鉗指輸出位移與電壓之間關系

3.3 模態分析

圖9 所示為多層壓電微夾鉗的前10 階固有頻率,圖10所示為前4階的模態。

圖9 前10階固有頻率

圖10 前4階的模態

3.3 頻率響應分析

給鉗指兩側壓電晶片施加幅值為60 V(每片壓電晶片為60 V)、頻率為0~2 000 Hz、設置為100 步的掃頻信號,經有限元仿真分析,其頻率響應特性如圖11 所示,一階固有頻率為765 Hz,與模態分析的結果基本相同;鉗指表面電荷的固有頻率為750 Hz。

圖11 鉗指輸出位移的頻率響應

3.4 階躍響應分析

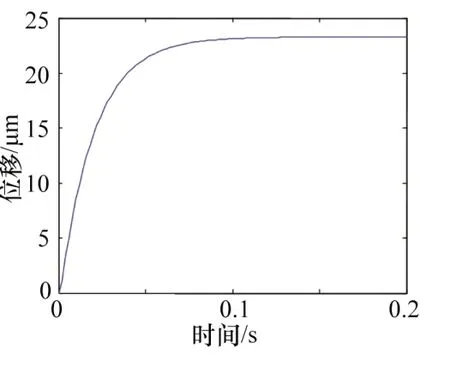

給微夾鉗施加幅度為15 V(每層壓電晶片為15 V)、持續時間為0.2 s(為了更直觀地觀測鉗指有無振蕩)的階躍電壓,經有限元分析結果可知,鉗指穩態位移為23.05 μm,響應時間0.074 s,位移響應與電荷響應均較平坦,無振蕩,如圖12所示。

圖12 鉗指位移同時間的關系

4 結束語

設計一種新的多層壓電懸臂梁微夾鉗,首先對壓電微夾鉗的壓電陶瓷晶片、基板、定位塊、電極片、微夾鉗固定裝置等結構進行了設計及材料的選擇;然后利用有限元軟件對微夾鉗的靜動態特性進行仿真分析。分析結果表明,所設計多層壓電懸臂梁微夾鉗具有較大的輸出位移、響應較為平坦、無超調、無振蕩,其靜動態特性較為良好;接著,對設計好的各個結構進行加工,并裝配出壓電微夾鉗實物,為后續實驗平臺的搭建做準備。