單晶硅表面微結構納秒脈沖激光加工研究

儲成龍,汪奇文,張振,張全利

(南京航空航天大學,江蘇 南京 210016)

0 引言

硅是一種十分重要的半導體材料,在自然界之中有著豐富的含量,并且提取方便,在諸多領域中都得到了應用。而單晶硅以其獨特的耐磨損、耐高溫、易摻雜等物理性能,被廣泛應用于微機電系統、納米機電系統、光伏發電系統、國防軍工、電子產品和光學器件等領域。特別是在硅基太陽能電池和硅基探測器等方面,單晶硅有著極其重要的應用價值[1]。目前單晶硅材料已經成為太陽能光伏產業等領域中最重要的基礎功能材料之一[2]。

然而,單晶硅表面對電磁波,尤其是光線,有著很高的反射率,這對利用單晶硅吸收、透射等特性制成的器件(比如太陽能電池板和探測器)而言很不利。研究發現這一問題可以通過表面織構技術來解決。但是由于在元器件小型化、便攜化的過程中,加工特征尺寸的減小要求加工損傷進一步降低,如何有效、低損傷地進行單晶硅表面加工便成為了研究的重點。

激光自20世紀60年代發明以來,針對激光微細加工技術的研究一直是科學研究的重點。MOLPECERES C等使用波長為355nm的紫外激光在厚度為50μm的不銹鋼薄板上加工出了通孔,并且把直徑控制在2 400nm之內,并利用x、y軸和旋轉軸的聯合運動,加工出了一個表面織構化球體[3]。許晨輝等利用掃描電鏡以及表面能測量儀對激光加工過的鈮片表面進行拍照、測量,并通過對其進行潤濕性及表面能等方面的測量表征,研究總結了掃描間距、掃描速度以及輸出功率等工藝參數對鈮片表面性能的影響規律[4]。在單晶硅微結構領域,SERGEY S V等總結了單晶硅在受紅外光和可見光脈沖輻照的情況下,表面形態和成分隨激光通量、輻照光斑大小、脈沖數等工藝參數改變的變化規律,并在單晶硅表面加工了周期性超親水微結構[5]。伯明翰大學的納米物理研究實驗室在SF6氣體存在的條件下,用飛秒脈沖激光照射單晶硅,在硅片上刻蝕制備出了有序排列的錐形尖峰,達到了類似等離子體刻蝕的效果[6]。大多學者使用超短脈沖激光或離子刻蝕等方法在單晶硅表面加工微結構,而這些方法存在著諸如設備昂貴、加工環境苛刻等問題。納秒激光具有加工效率高、設備價格低的優勢,但由于激光瞬時溫度較高,熱損傷較嚴重。如何克服納秒激光加工單晶硅過程中的熱損傷問題,是精密均勻制備單晶硅表面微結構的重要阻礙。

鑒于此,本文首先基于單因素實驗法研究激光參數對表面質量的影響規律,建立所加工單晶硅微溝槽結構表面形貌與燒蝕輪廓均勻性對工藝參數的依賴關系,并基于優化的參數組合,通過調控激光光束掃描路徑,在單晶硅表面加工制備出均勻的方形陣列微結構。

1 試驗材料與過程

1.1 試驗材料

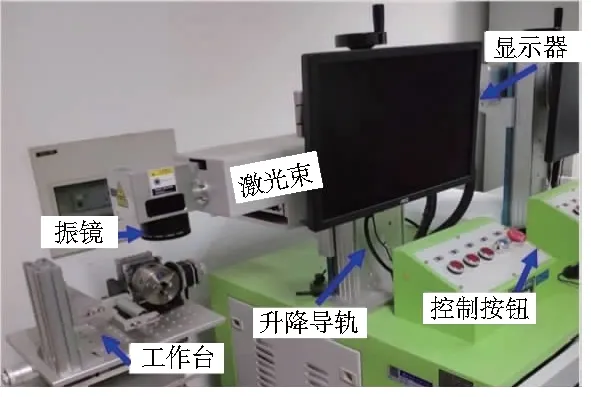

本試驗使用的材料為單晶硅片,晶面為(111)面,長寬尺寸為25mm×25mm,厚度為0.5mm。選用的單晶硅片都經過了單面拋光處理。在試驗加工之前都使用超聲波清洗機,圖1為紫外納秒激光加工系統,對單晶硅片進行振蕩清洗20min,以去除表面可溶性或不溶性雜質。

圖1 紫外納秒激光加工系統

1.2 實驗設備

本試驗使用的激光加工設備為新加坡Sintec的光纖激光器,該激光器激光波長為355 nm,激光最大功率為3 W,脈沖寬度為15 ns,脈沖頻率為10~100kHz。

試驗中使用掃描電子顯微鏡(EM-30PLUS)對單晶硅表面形貌進行觀測,EM-30 Plus的分辨率為5nm,放大倍數可達150 000倍。使用激光共焦顯微鏡(S Neox 3D Optical Profiler, SENSOFAR-TECHSL, Spain)測量表面形貌輪廓,其最大光學分辨率為128nm。

2 試驗結果及討論

2.1 優選激光加工參數

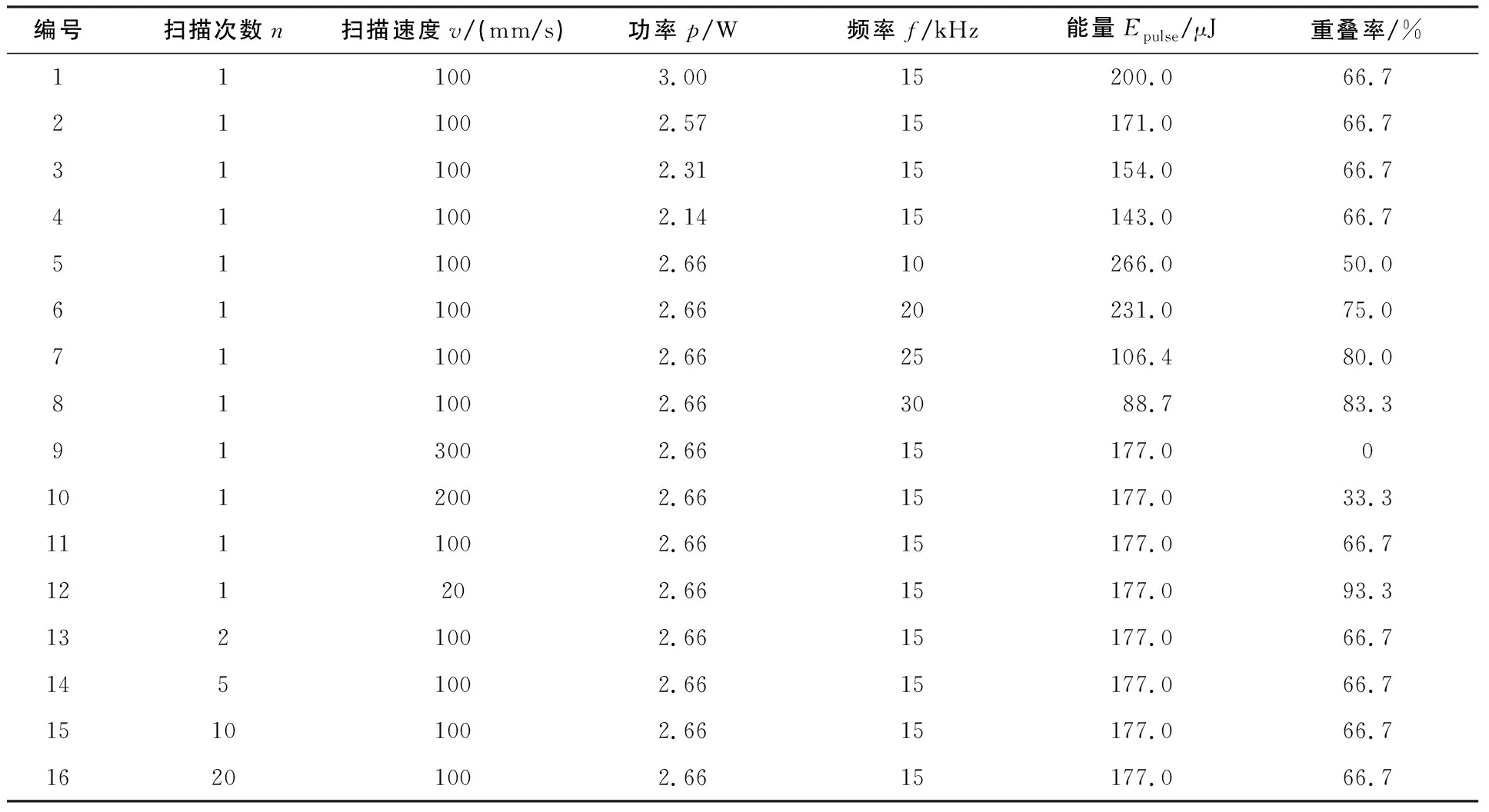

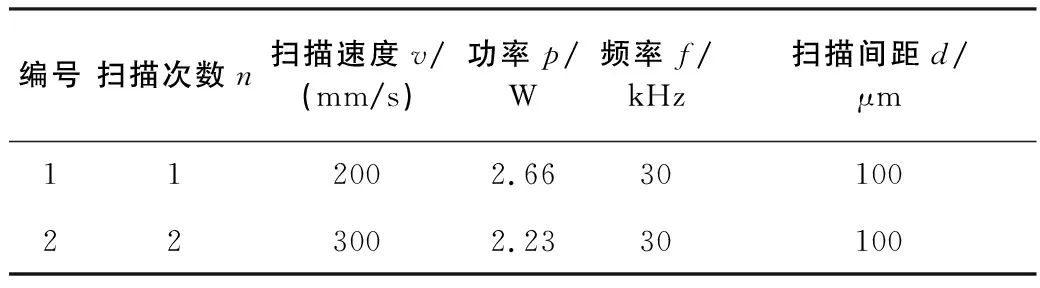

為了探究納秒脈沖激光加工單晶硅表面微結構的優選參數,本文采用單因素試驗制定了16組參數,分別改變激光功率、脈沖重復頻率、掃描速度和掃描次數這4種對單晶硅表面形貌和燒蝕輪廓影響較大的參數對單晶硅表面進行激光加工。其中1-4組改變激光輸出功率,5-8組改變激光脈沖重復頻率,9-12組改變光斑掃描速度,13-16組改變激光掃描次數。具體的參數見表1。

表1 納秒激光加工單晶硅工藝參數研究試驗加工參數

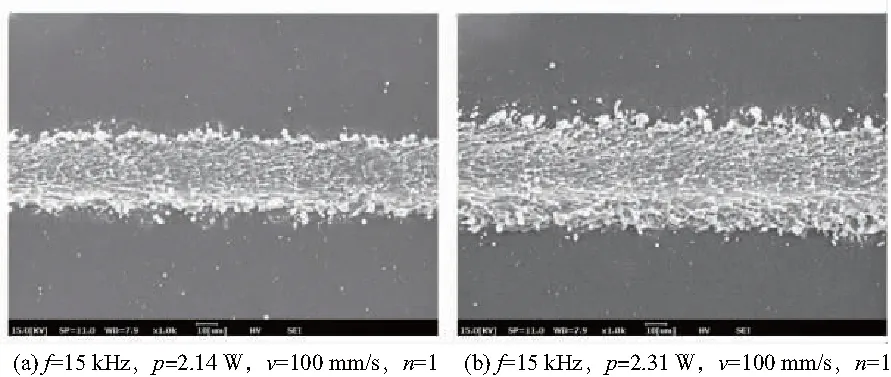

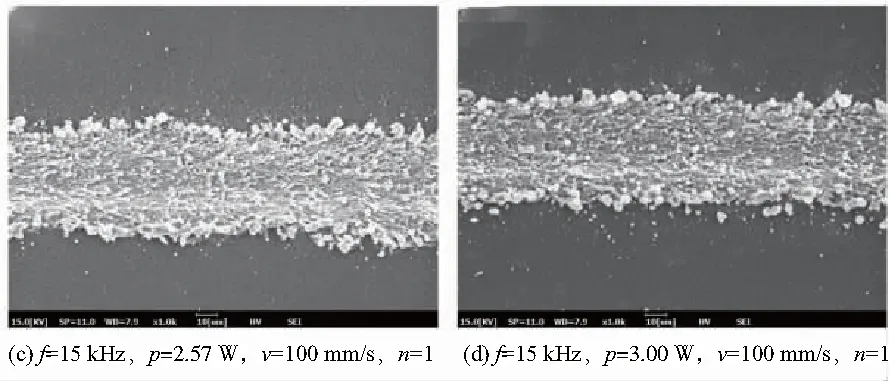

圖2展示了不同激光功率加工單晶硅的掃描電鏡圖像。比較圖2(a)與圖2(c)可以發現,當激光輸出功率升高,凹坑周圍的熔融物質噴濺情況明顯增強。這是由于激光輸出功率提高,單個脈沖的能量也隨之提高,熔融層吸收的能量也更多更快,同層外區域形成了更高的氣化壓力,熔融噴濺的情況也就更加明顯,并且加工過程中發出的微型爆炸聲音也更大[7]。

圖2 不同激光功率加工單晶硅的掃描電鏡圖像

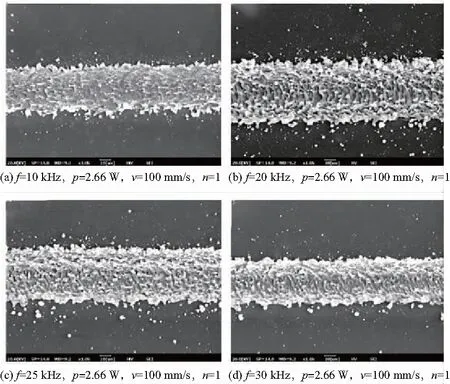

不同脈沖重復頻率加工出的表面形貌如圖3所示。當其他工藝參數固定不變時,脈沖重復頻率的改變會同時影響光斑重疊率以及單個脈沖能量,進而會影響刻蝕直線的表面形貌和燒蝕輪廓。從圖中可以看出,相比較單個脈沖產生的凹坑,光斑重疊率>0時加工出直線兩旁的重凝層以及飛濺物明顯增多。這是由于增大了光斑重疊率,就等同于提升了加工區域內的激光能量密度,而且加工上一個凹坑時產生的熔融物質并沒有完全凝固,更容易吸收新的激光脈沖帶來的能量,形成更大的壓力差。因此使得重凝層和飛濺物顯著增多[8-9]。

圖3 不同激光脈沖重復頻率加工單晶硅的掃描電鏡圖像

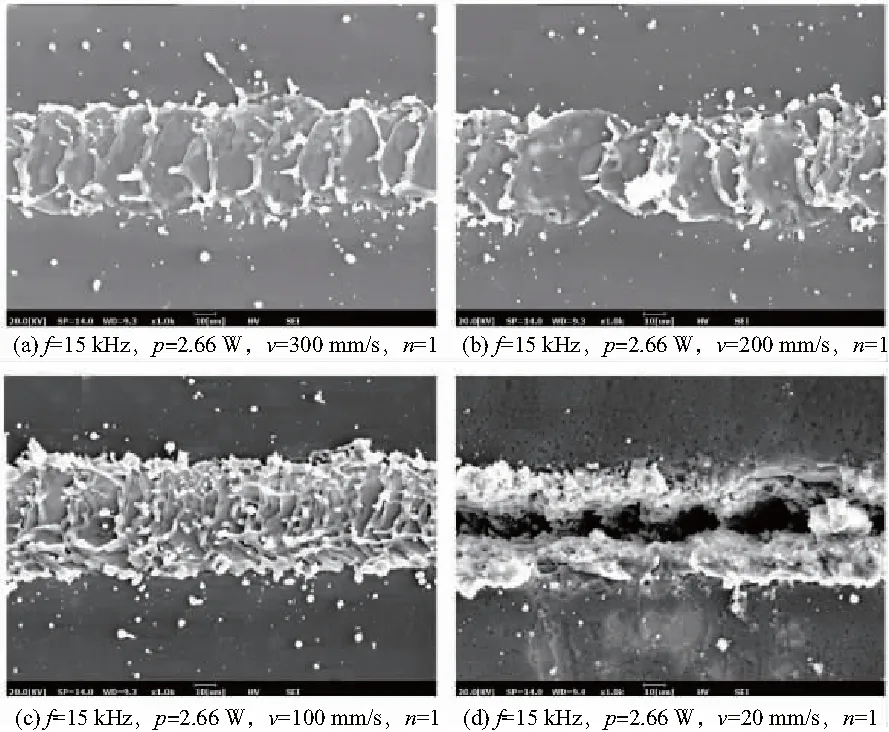

圖4給出了不同掃描速度下的表面形貌圖。從圖中可以發現,增大掃描速度雖然可以使熱影響區域減少,提升表面形貌的質量,但是光斑之間會存在較大的間距,將導致刻蝕出的直線在深度方向和寬度方向都分布不均勻,極大地影響溝槽的直線度。

圖4 改變掃描速度加工單晶硅的掃描電鏡圖像

綜上所述,在掃描速度相對較慢時,加工的直線效果較好,既能保證表面的表面粗糙度,也能保證直線的直線度。掃描速度過慢或者過快都會影響單晶硅的燒蝕輪廓和表面形貌。因此在進行單晶硅表面微結構加工時激光光斑掃描速度這個重要參數需要進行多次的試驗才能確定下來。

由圖5可以看出,隨著掃描次數的增加,重凝層越來越明顯,飛濺物也越來越多,表面形貌均勻性明顯降低。

圖5 改變掃描次數加工單晶硅的掃描電鏡圖像

對比圖5(b)、圖5(c)、圖5(d)可以發現,刻蝕直線的直線度隨著掃面次數的增加而得到了改善。在實際加工過程中,使用高能量的激光進行刻蝕,產生的重凝層要比使用低能量激光刻蝕時明顯許多。因此,通常會使用低能量密度多次重復加工以獲得表面形貌更好、精度更高的微結構[10]。

2.2 單晶硅表面微結構

將上節中刻蝕出的直線進行對比,挑選出直線溝槽質量較好、深度寬度適中、重凝層較少的一條,再根據總結的規律對選出來的參數進行優化。經過對比,認為f=30kHz、p=2.66W、v=100mm/s、n=1這組參數刻蝕出的直線最為符合要求。

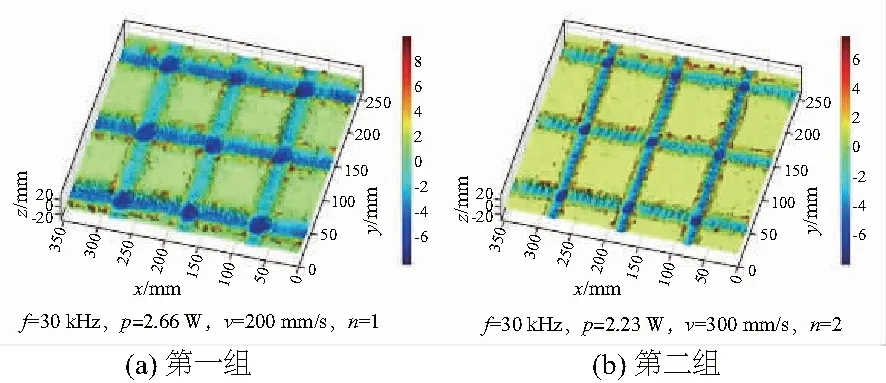

但該組參數中,激光脈沖重復頻率f較高,不利于熔融物質的排出,會在加工側面上形成粗糙的重凝層,影響加工質量。根據加工參數對表面形貌影響的規律可知,為了獲得均勻的表面微結構,需要提高光斑掃描速度,降低光斑重疊率,減小加工時的熱影響區,減少重凝層,提升加工質量。為了驗證低能量重復加工會得到比高能量單次加工更好的表面形貌,本研究設置了另一組參數,降低激光輸出功率,增加掃描次數。為了避免增加掃描次數時增加重凝層和飛濺物,第二組參數進一步提高掃描速度至300 mm/s,具體參數見表2。試驗加工出的方形陣列表面形貌及掃描電鏡圖分別見圖6和圖7。優化后的參數加工出的直線凹坑重疊率有所降低,但重凝層與飛濺物顯著減少,并保留著較好的直線度。

表2 方形陣列工藝參數

圖6 sesofar 800倍拍攝的方形陣列表面形貌

圖7 方形陣列掃描電鏡圖

由圖6(a)、圖6(b)可以看出交點處有一明顯的凹陷,這是由于方形陣列是兩條直線交叉加工時,交點處被加工了兩次。

第一組方形陣列在加工時先加工了豎向溝槽,后加工了橫向溝槽。當加工豎向溝槽時未加工區域同樣吸收了傳遞過來的激光能量,但未達到燒蝕閾值,因此未被去除。但加工橫向溝槽時,靠近橫線的區域再次吸收激光能量,由于能量累積效應,能量密度達到一定程度,引起較大的熱應力,發生了材料燒蝕崩裂的現象,如圖7(b)所示。雖然交點處的材料由于有加工豎向溝槽時留下的熔融物質和重凝層吸收了大部分激光能量,沒有發生剝離現象,但嚴重影響了微結構的表面形貌。而通過圖7(c)、圖7(d)可以發現使用低能量重復加工的第二組方形陣列并沒有出現未加工區域材料被剝離的現象,這進一步表明了低能量重復激光加工會得到比高能量單次加工更好的表面形貌。但由于提高了速度、降低了激光輸出功率、減小了光斑重疊率,導致激光燒蝕溝槽的直線度有所下降[11]。

3 結語

1)獲得了脈沖激光燒蝕參數對單晶硅加工表面特征的影響規律。采用單因素試驗法,研究了脈沖激光功率、激光掃描速度、脈沖頻率及掃描次數對加工表面形貌、溝槽輪廓的影響規律。

2)基于燒蝕輪廓對加工參數的依賴關系,優化的加工工藝參數為f=30kHz、p=2.66W、v=100mm/s、n=1,并在單晶硅表面制備出了方形陣列的微結構。