高速側銑參數對7050-T7451鋁合金表面粗糙度的影響

王瑩,王鵬,白敬彬,曹鵬飛,王晉鵬,魏海濤,楊昆明,李阿為

(1. 西安航空學院 機械工程學院,陜西 西安 710077;2. 航空工業西安飛機工業(集團)有限責任公司,陜西 西安 710089;3. 西安興航航空制造有限公司,陜西 西安 710003)

0 引言

航空鋁合金具有強度和硬度較高、導熱系數高、切削溫度有限、化學磨損小等特性[1],是航空航天制造業常采用的材料之一。雖然鋁合金材料本身易于加工,但航空航天工業所要達到的高精密度和高質量[2],顯然用普通的加工方法來加工鋁合金零件是不夠的。傳統銑加工的側銑具有高效率、高精度等優點[3],而且可實現熱變形零件加工以及復雜材料加工[4]。但高速側銑受到切削參數的影響較多,目前還未建立完整的側銑加工體系。

表面粗糙度是評價表面質量的因素之一[5],不同工藝加工的零件表面形貌存在結構性差異。正確選用評定參數對定量表征加工表面質量,從而進一步指導加工工藝的改進具有重要意義[6]。在不考慮機床及刀具本身剛性的情況下,切削參數對表面粗糙度有很大的影響[7]。由于加工表面的粗糙程度較為復雜,傳統的二維輪廓已不能全面表征出表面質量。因此,將三維參數用于評價、預測表面質量備受學者們關注[6,8-9]。李晟等[6]通過隨機森林算法,篩選出用于評定鈦材加工表面質量的參數集,發現由算術平均高度、方均根高度及偏斜度組成的參數集具有表征表面質量的最高重要性,并可精準區分不同加工表面。李文琴等[8]提出了一種基于灰色關聯度的三維表征表面粗糙度檢測指標,并用該檢測指標驗證了最優工藝參數,實現了表面粗糙度和表面異常特征最小化的目的。安琪等[9]對實測車削表面形貌的采集信號進行頻譜分析處理,提出了一種基于少量參數的車削表面形貌的仿真方法,并且得到了加工過程中各影響參數對表面形貌形成的影響規律。

三維參數表征具有更明確的表征指標,然而,除了表面粗糙度的預測方法不同之外,預測的準確性更需要與實際加工過程相對應。因此,本文通過研究航空鋁合金高速銑削加工中主軸轉速、銑削進給速度、徑向銑削深度等切削參數對工件表面粗糙度的影響,采用灰度分析和分形維數作為表征表面粗糙度的一種新方法,并通過實驗結果來驗證,目的在于為優化高速側銑加工工藝提供有力的參考依據。

1 高速側銑航空鋁合金7050-T7451實驗

1.1 材料選擇

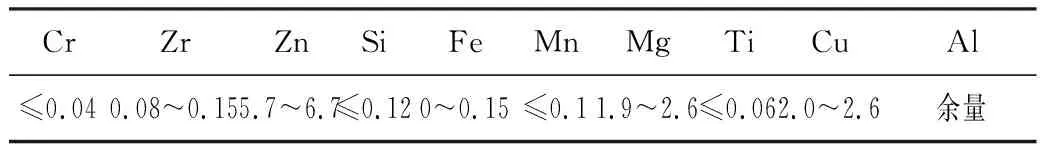

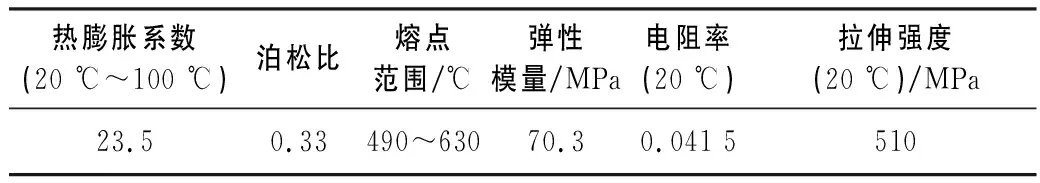

本文選擇的航空鋁合金為7050-T7451,用于板材類零件,在航空制造中常用于飛機機翼以及飛機大梁材料。7050-T7451材料的組成成分及力學性能如表1、表2所示[10-11]。

表1 7050-T7451鋁合金質量分數 單位:%

表2 7系鋁合金力學性能

1.2 銑削參數及實驗設計

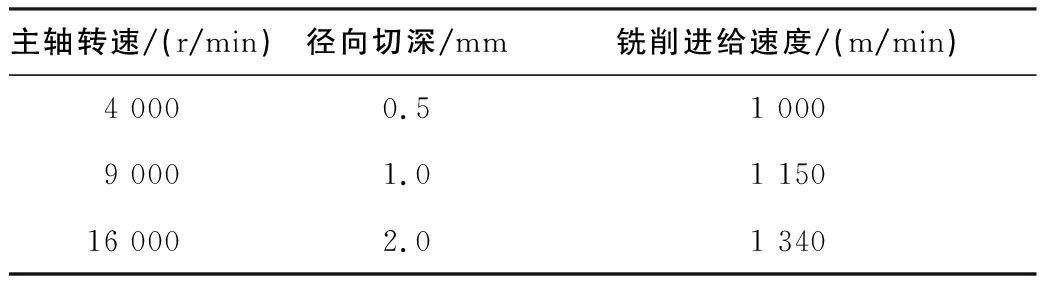

本次實驗采用VC-4016G龍門銑機床,加工刀具為φ16R0和φ10R1兩種硬質合金刀。主要切削參數為:主軸轉速、徑向切深和銑削進給速度。銑削方式為:順銑和逆銑。本文主要研究表3中的加工參數對表面質量及微觀組織的影響規律。

表3 側銑加工參數

切削進給方向如圖1所示。高速銑削前、后零件表面外觀如圖2所示。

圖1 切削進給方向

圖2 7050-T7451鋁合金零件

表面粗糙度測量采用TIME3221便攜式表面粗糙度測量儀。為了減小誤差,每個試樣的表面粗糙度取3次測量的平均值。儀器參數設置如表4所示。

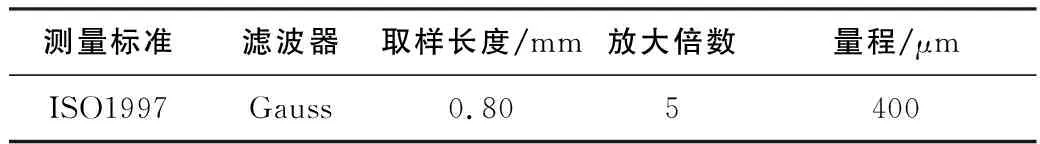

表4 儀器測量參數

采用WMJ-9635金相顯微鏡觀察7050-T7451鋁合金表面微觀形貌,并和模擬表面形貌進行對比。

2 單一銑削參數對表面粗糙度的影響規律

2.1 主軸轉速對表面粗糙度的影響

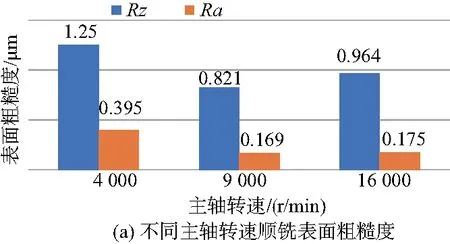

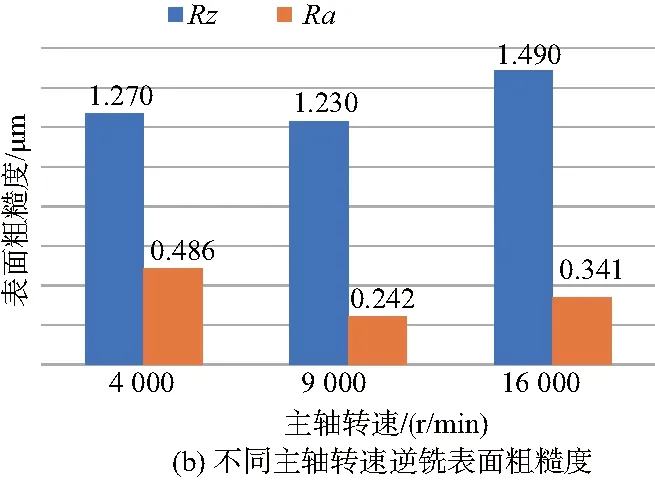

試樣除主軸轉速不同外,其余加工參數均相同,具體參數如表5所示。試樣表面粗糙度的測量結果如圖3所示。

表5 側銑加工參數

圖3 不同主軸轉速表面粗糙度對比

由實驗結果可知,表面粗糙度和主軸轉速增加并沒有直接關系,當轉速增加到9 000 r/min時,表面粗糙度最低,為0.169μm。隨著機床主軸轉速繼續升高,表面粗糙度僅略微升高。分析可能由以下原因造成:1)在高速切削中,機床主軸高速旋轉,切削產生大量熱量,但大部分由切屑帶走,所以傳遞給加工表面的熱量并不多,導致切削表面的溫升并不是很大;2)高速切削時的塑性變形很小,使得加工表面的缺陷減少;3)隨著主軸轉速的繼續增高,引起的刀具振動也逐漸劇烈,刀具磨損加速,從而導致主軸轉速升高到一定數值后,表面粗糙度僅略微增高。并且,從圖3可知,隨著主軸轉速的增加,不論是順銑或逆銑,其變化趨勢均相同,均呈現先下降后升高的趨勢,在9 000 r/min時為最低值,且順銑的表面粗糙度總體較逆銑更低。參照金屬切削原理,在機床特征和刀具幾何參數確定的前提條件下,切削力與切削參數之間經驗公式的通用形式為[12]

Fθ=CFθvxFθapyFθfmFθawnFθd

(1)

式中:CFθ和加工材料、切削條件相關,工件為7050-T7451鋁合金,刀具材料為合金鋼;ap為銑削深度;v為銑削進給速度;f為進給量;aw為銑削寬度;d為刀具直徑。根據實驗的具體參數,可計算出x、y、z向切削力,由于y向計算值平均誤差最小[13],故本文主要對比y方向切削力Fy,下同。經計算,切削力分別為75.42N、50.71 N、38.26 N,表明隨主軸轉速的增加,切削力逐漸減小。根據以上數據可知,主軸轉速使切削熱、刀具振動以及塑性變形等影響因素增多,切削力增加不一定會降低表面粗糙度值。

2.2 徑向銑削深度對表面質量的影響

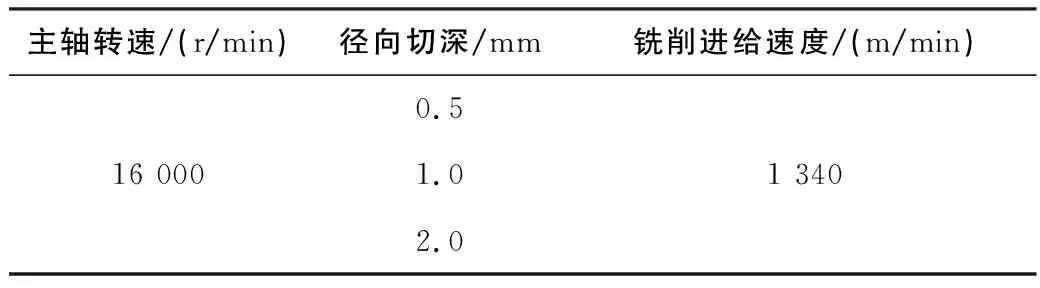

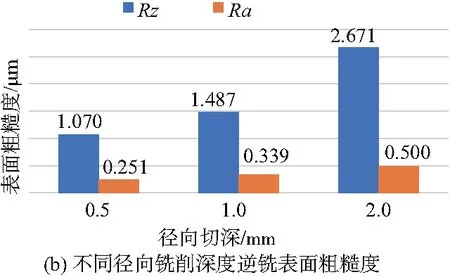

試樣除徑向切削深度不同外,其余加工參數均相同,側銑加工參數見表6。測量結果如圖4所示。

表6 側銑加工參數

圖4 不同徑向銑削深度表面粗糙度

由圖4分析可知,表面粗糙度隨徑向切深的增大而增加,當徑向切深為0.5mm時,表面粗糙度最低。由于主軸高速旋轉時,徑向切深增加,切削面積增大,導致切削力增加,經計算可知切削力分別為20.24N、38.26N、72.35N,同時刀具振動變大,故而導致工件表面粗糙度增加。

2.3 銑削進給速度對表面粗糙度的影響

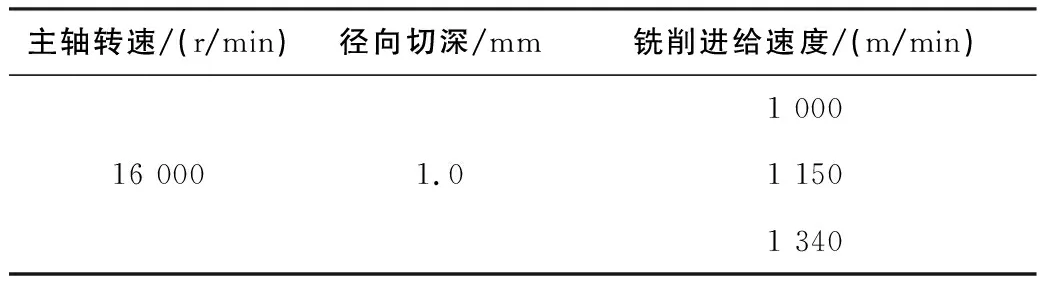

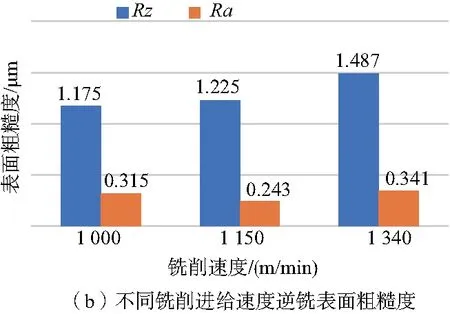

試樣除銑削加工速度不同外,其余加工參數均相同,側銑加工參數如表7所示。測量結果如圖5所示。

表7 側銑加工參數

圖5 不同銑削進給速度表面粗糙度

由圖5分析可知,隨著銑削進給速度的增加,無論逆銑或順銑,表面粗糙度均呈現先降低后升高的趨勢。整體來說順銑更低。在1 150m/min時,工件表面最為平滑。切削力經式(1)計算分別為51.65N、48.24N、44.76N。分析主要是因為主軸轉速增加會導致機床的振動加劇,引起刀具振動,然而銑削進給速度過大時也會導致刀具的溫度增加,造成切削變形。因此隨著切削速度增加,切削力雖有略微下降,但是仍然造成粗糙度略微增加。

2.4 刀具對表面粗糙度的影響

本小節主要探討刀具對表面粗糙度的影響。側銑刀具均為硬質合金刀,直徑分別為φ16R0和φ10R1。加工參數如表6所示,加工方式為順銑。

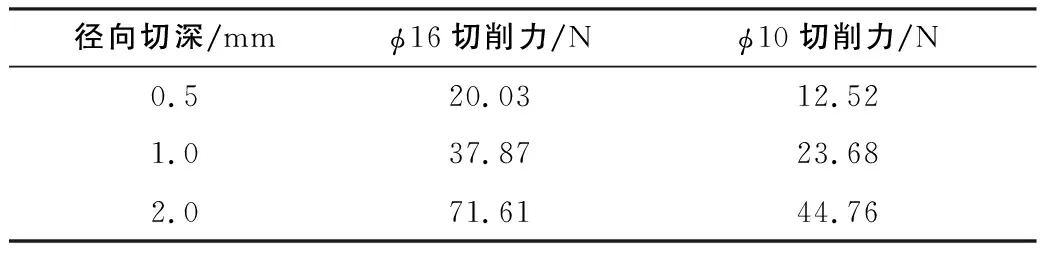

由圖6可知,當徑向切深<1mm時,兩種刀具加工出的表面粗糙度基本一致。然而,當切削深度達到2mm時,φ16刀具加工的表面粗糙度明顯低于φ10,經計算切削力如表8所示。

圖6 φ16R0和φ10R1順銑不同徑向切深表面粗糙度對比

表8 φ16及φ10切削力比較

從表8可知,φ16刀具的切削力明顯高于φ10,表明φ16刀具有更大的切削力以及切削強度,同時隨著徑向切深的明顯增加,φ16刀具加工出的表面粗糙度更低。

3 表面粗糙度與表面形貌的關系

根據前面的分析可知,順銑加工表面粗糙度優于逆銑。這是由于順銑加工作用在工件上的垂直切削分力總是壓在工件上,有利于工件的緊固,不容易引起振動;而逆銑加工則恰恰相反,不利于工件的緊固,容易引起振動。同時在逆銑時,每個切削刃的切削厚度是從零逐漸增加至最大,而且切削刃并不是絕對鋒利,因此在銑削過程中容易在工件表面上產生相對滑移,從而影響表面粗糙度。

研究學者發現,基于工程粗糙表面的微觀形貌具有統計自相似分形的特征,分形幾何學也可運用于金屬材料表面的形貌研究[14]。同時,粗糙表面的分形參數與加工條件密切相關。

為了進一步討論表面粗糙度和表面形貌的關系,將順銑和逆銑后工件的原始表面拍攝微觀照片,如圖7所示。

圖7 逆銑和順銑表面微觀形貌

由圖7(a)、圖7(b)分析可知,逆銑工件的表面波紋歪曲,波紋寬度約500μm,并且波紋間有明顯凸起的棱邊;而順銑工件的表面波紋較平直,間隔明顯變窄,平均寬度約89.5μm。從圖7(c)、圖7(d)可知,順銑工件的晶粒組織分布更加均勻、整齊,并且其中黑色的彌散相分布也更加均勻和統一。表明順銑加工出的工件微觀組織更好。

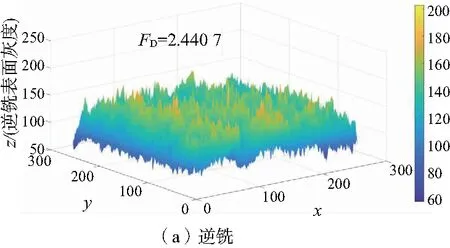

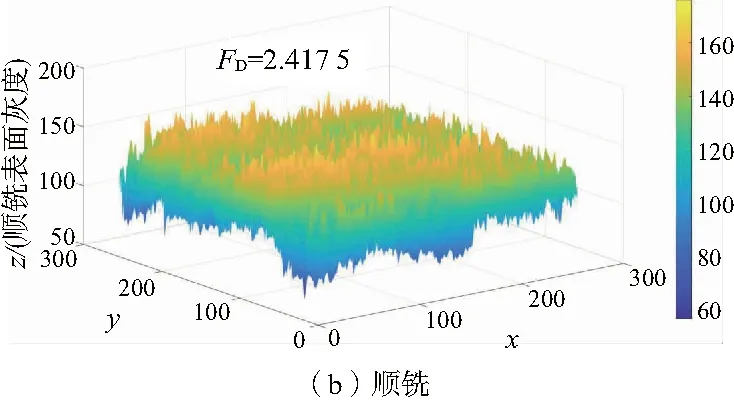

圖8展示出了逆銑和順銑的圖像灰度。從圖中可以看出,逆銑加工的表面尖峰有明顯的高低差異,在整個平面上某些固定間距的位置峰值明顯偏高,而其余位置由于峰谷較低所以未顯示出明顯粗糙表面。而順銑加工的表面,表面峰尖基本處于同一位置,表明整個表面粗糙情況基本一致,并且整體峰值偏低,故而說明順銑加工表面粗糙度更低。

圖8 逆銑及順銑加工表面圖像灰度值及盒維數

為了進一步說明表面粗糙的程度,對順銑及逆銑圖像進行灰度分析,即:把圖像放在在xOy平面上,像素的灰度值作為z軸上的值。灰度值能夠體現出加工表面的粗糙情況,不過曲面的復雜程度仍未能體現出來,由于這些灰度峰體現出分形結構的自相似性,因此可以采用分形維數來衡量圖像灰度的復雜程度,也就是圖像灰度曲面的復雜性分形維數越高代表曲面越復雜,圖像也越粗糙。公式(2)為分形維數的計算公式[15]。

(2)

4 結語

本文圍繞主軸轉速、徑向銑削深度、銑削進給速度以及刀具參數、加工方式等切削參數分析了不同參數對表面粗糙度的影響規律,并對比了順銑和逆銑加工件的表面形貌及表面灰度。主要結論如下:

1)表面粗糙度隨主軸轉速的增加呈現先降低后升高的趨勢,主軸轉速為9 000 r/min時,Ra最低為0.169μm;表面粗糙度隨徑向切深的增加而降低,切深0.5mm時,Ra最低為0.155μm;隨著切削進給速度的增加,切削力的波動造成表面粗糙度變化趨勢不穩定,進給速度為1 150m/min時,Ra最低,為0.17μm;

2)僅考慮刀具時,φ16刀具的切削力明顯高于φ10的,且切削強度和徑向切深更大,切深1.0mm以下時兩者表面粗糙度基本一致,切深2.0mm時φ16加工表面粗糙度最低,為0.401μm;

3)通過對被加工件表面形貌和表面灰度的分析可知,逆銑和順銑的分形維數分別為2.440 7和2.417 5,即逆銑加工的曲面更為復雜,順銑表面更平滑,其結論和表面粗糙度的實測值完全一致。