徑向間隙對離心壓氣機性能影響的數值研究

戴子昊,葛寧

(南京航空航天大學 能源與動力學院,江蘇 南京 210016)

0 引言

離心葉輪內高度畸變的流場結構極其復雜,由于受到離心力、哥氏力和子午流道曲率急劇彎曲的影響,其內部的流場分布非常不均勻,表現出強烈的非定常性[1]。葉輪和擴壓器間相互作用對流動的影響主要分為以下兩個方面:高度畸變的葉輪出口氣流來不及完全摻混均勻,對擴壓器流場造成強烈的非定常影響;擴壓器葉片對上游流場造成非定常壓力擾動。分析葉輪-擴壓器相互作用的影響,對于提高離心壓氣機性能具有重大意義,也一直是研究領域的熱點問題。國內外許多研究者在該方面進行了大量實驗與計算研究,留下了寶貴的經驗。

ARNDT N等[2]對葉輪和擴壓器間的相互作用進行了實驗測量,發現隨著徑向間隙增大,擴壓器內流動的非定常性減弱。JUSTEN F等[3]對變幾何葉片擴壓器內的非定常流動現象進行了實驗研究,發現在擴壓器半無葉區的葉片吸力面,受到上游葉輪流動的影響更為嚴重。魏寶鋒等[4]通過數值模擬研究了分流葉片產生的非定常壓力脈動對擴壓器進口產生的影響。倪鈺鑫等[5]則研究了徑向間隙的確定準則。但過去的研究多側重于整體性能參數方面,缺乏對影響機理更直觀的展示和分析。

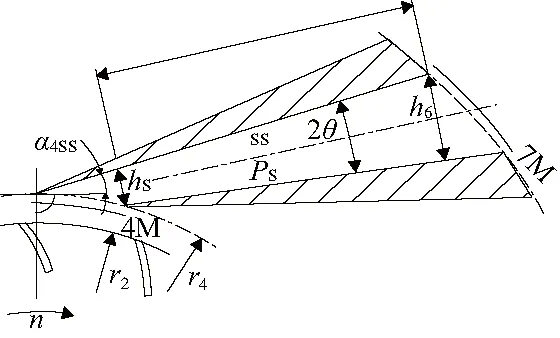

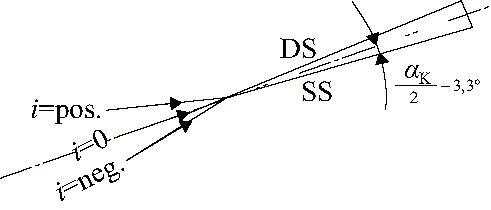

本文所研究的離心壓氣機在德國Aachen大學噴氣推進和葉輪機械研究院進行了實驗測量和研究,用于與數值模擬結果對比的實驗數據由ZIEGLER K U等[6-7]提供。該壓氣機的離心葉輪由MTU航空公司提供,帶有15片后掠葉片,擴壓器由23片楔形葉片組成。擴壓器的安裝角和徑向間隙允許獨立調節,如圖1所示,分別由葉片吸力面安裝角α4SS和半徑比r4/r2表示。

圖1 擴壓器幾何參數與測量位置

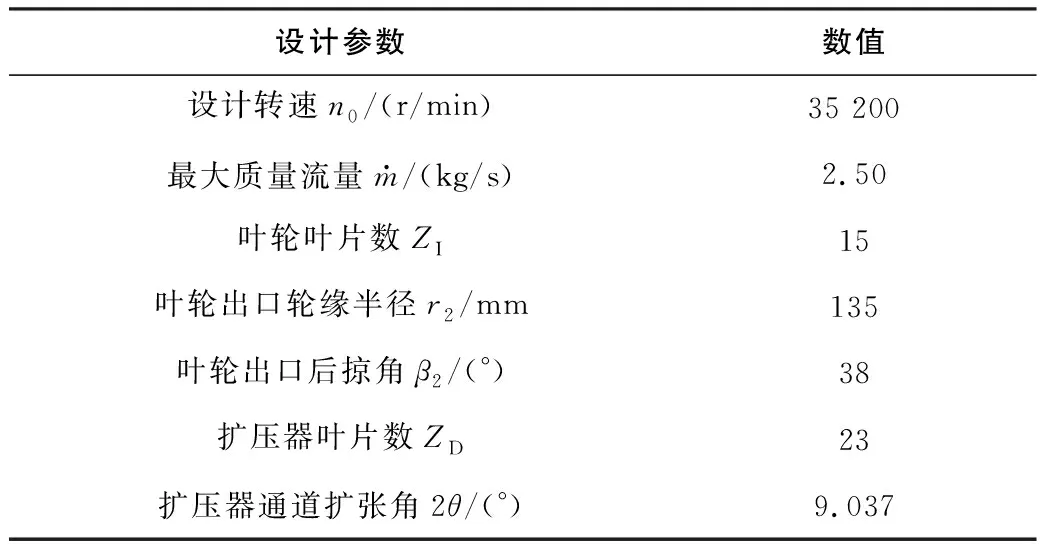

壓氣機的主要性能參數和幾何參數如表1所示,改變葉片吸力面安裝角α4SS和半徑比r4/r2,擴壓器葉片的其他重要幾何參數也將隨之改變,但擴壓器葉片通道的擴張角2θ在不同幾何形狀下,始終保持不變。

表1 壓氣機設計參數

1 總體性能計算

1.1 網格劃分和邊界條件

進行定常計算時,只對單個葉片通道建立結構化網格。葉輪區域為4HO網格,擴壓器區域為HI網格。從輪轂到機匣有73層網格節點,其中間隙處有17層網格節點,第一層網格離壁距離為1.5×10-6m,保證了平均y+值<2,允許在SST湍流模型中使用。

在計算中使用了SST湍流模型,設置總溫總壓、出口設置為靜壓,葉輪轉速為80%的設計轉速,即28 160 r/min;擴壓器設置為靜子,葉輪和擴壓器間設置摻混面,在周向上進行面積加權平均。

1.2 總體性能驗證

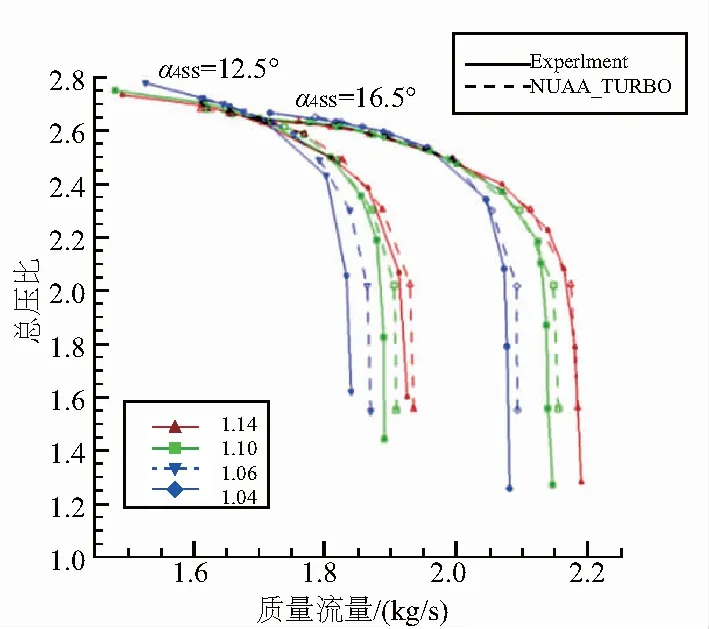

數值分析分別在擴壓器安裝角α4SS=12.5°和α4SS=16.5°下進行,在α4SS=16.5°時,測量的徑向間隙分別為14%、10%和4%;在α4SS=12.5°時,測量的徑向間隙分別為14%、10%和6%,分別對應較大、中等和較小3種不同的徑向間隙。

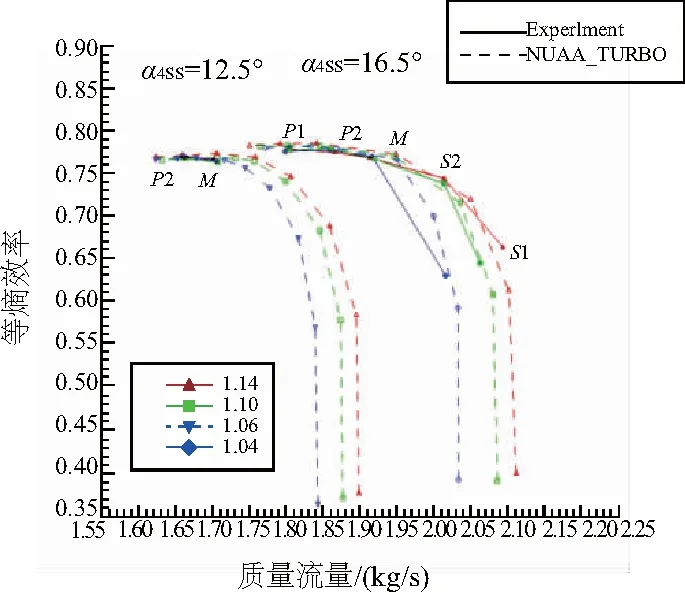

圖2和圖3展示了80%轉速下數值計算與實驗測量結果的對比,圖中實線代表實驗結果,虛線代表數值計算結果。紅線代表較大徑向間隙(14%),綠線代表中等徑向間隙(10%),藍線代表較小徑向間隙。圖中數值計算結果與實驗結果吻合得很好,但計算得到的堵塞流量相比于實驗結果偏大(本刊為黑白印刷,相關疑問可咨詢作者)。

圖2 80%轉速總壓比特性曲線

圖3 80%轉速等熵效率特性曲線

通過對比不同擴壓器幾何形狀下特性曲線,可以發現徑向間隙較小時,堵塞質量流量較低。首先,減小徑向間隙會導致擴壓器喉道面積變小;其次,減小徑向間隙相當于縮短了擴壓器無葉區的長度,從而減弱了無葉區擴張通道中的減速作用和摻混作用,擴壓器葉片通道進口前的馬赫數升高,更偏向徑向的流動,加劇了喉道的堵塞效應。不同徑向間隙下等熵效率在工作點P1和P2附近幾乎相等,分布在誤差不超過0.5%的窄帶內。在徑向間隙較小時,離心壓氣機的總壓比較大,并且隨著質量流量的減小,較大徑向間隙和較小徑向間隙間總壓比的差距逐漸增大,在喘振極限時達到最大值。

2 擴壓器葉片通道定常分析

2.1 擴壓器葉片通道性能分析

本文引入了總壓損失系數ω和靜壓恢復系數Cp,用以評價擴壓器葉片通道(測量面4M-測量面7M,如圖1所示)的擴壓能力,其定義如下:

式中:下標數字代表對應測量面質量流量加權平均參數;上標“*”代表總參數。更小的總壓損失系數和更大的靜壓恢復系數意味著更好的擴壓能力。

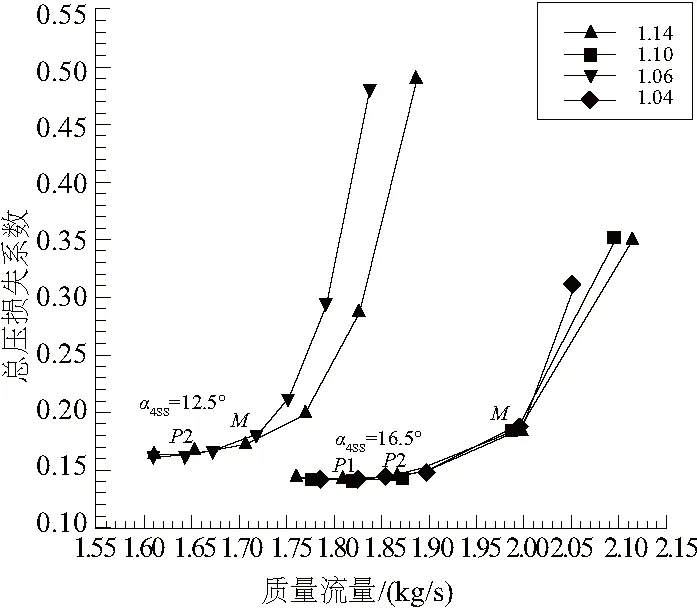

圖4和圖5展示了80%轉速下總壓損失系數和靜壓恢復系數特性曲線。隨著質量流量的減小,總壓損失系數逐漸減小而靜壓恢復系數逐漸增大。在工作點P1和P2附近,不同徑向間隙下擴壓器的總壓損失系數幾乎相等。在徑向間隙較小時,靜壓恢復系數較高,當安裝角α4SS=16.5°時,在喘振極限處高2%左右。這反映出徑向間隙較小時擴壓器葉片通道擁有更好的擴壓能力。

圖4 80%轉速總壓損失系數特性曲線

圖5 80%轉速靜壓恢復系數特性曲線

2.2 擴壓器葉片通道出口流場分析

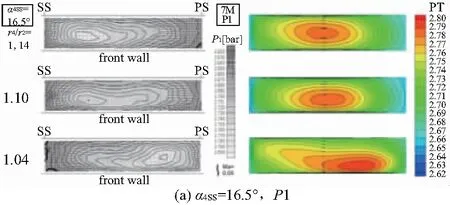

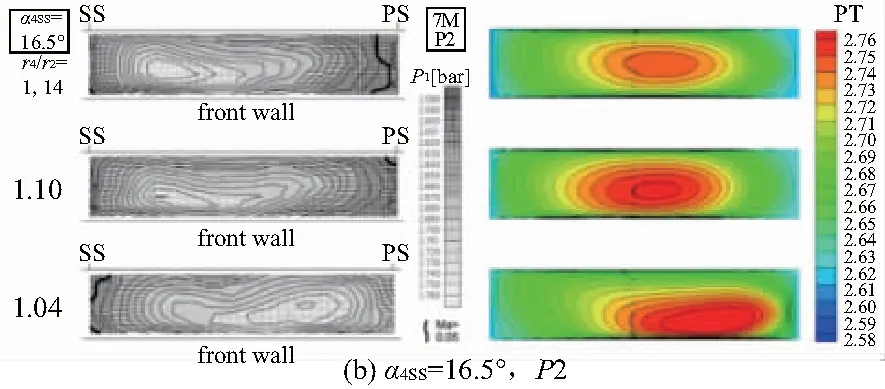

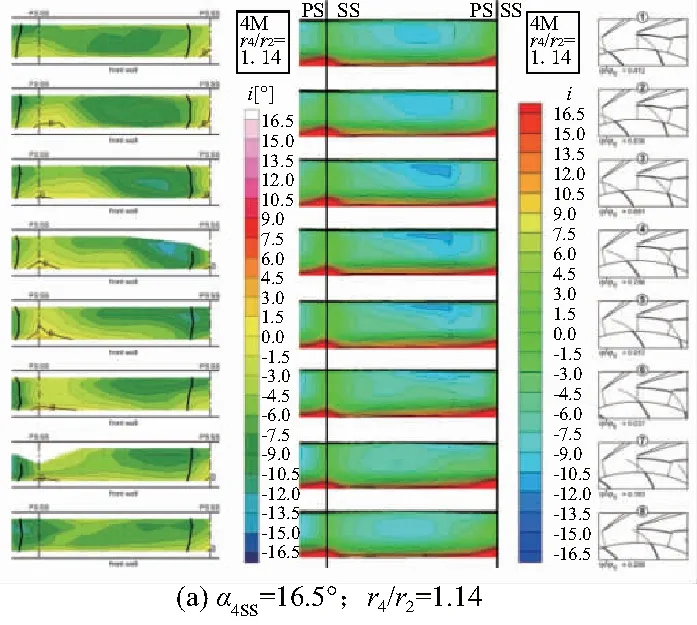

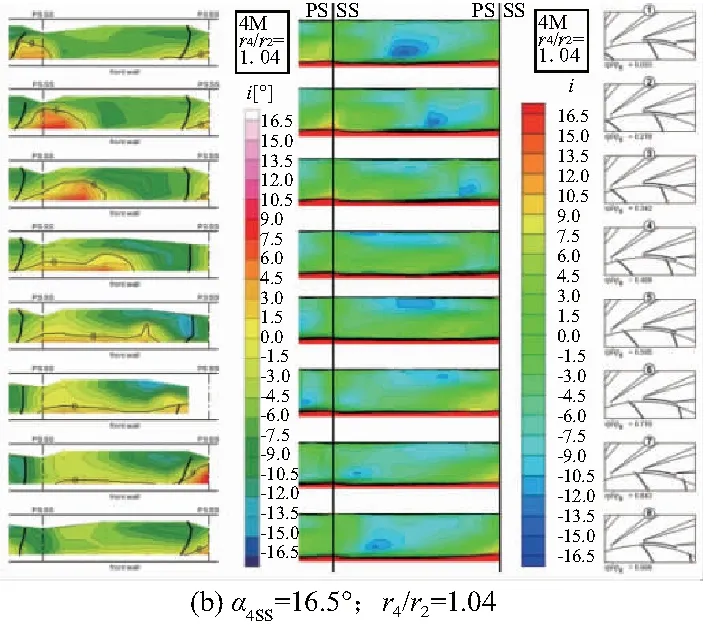

為了進一步研究減小徑向間隙導致擴壓器葉片通道擴壓器能力提升的原因,本文對不同擴壓器幾何形狀下,工作點P1和P2處測量面7M的總壓分布規律進行了分析。由于摻混作用,在測量面7M位置靜壓分布較為均勻,圖中總壓分布可以近似反映流量分布。

如圖6(a)和圖6(b)所示,在α4SS=16.5°時的總壓分布表明,徑向間隙較小時,擴壓器出口處總壓最大值更大,并且分布區域更廣,反映出葉片通道更強的擴壓能力。在較大和中等徑向間隙時,總壓最大值區域位于流道中心,而在較小徑向間隙時,總壓最大值區域更靠近壓力面和擴壓器前壁。總壓最大值位置反映了主流位置,隨著徑向間隙的減小,主流位置逐漸向壓力面偏移。這是因為減小徑向間隙導致擴壓器壓力面葉片載荷降低,葉片通道內壓力梯度的變化導致主流位置向壓力面偏移,抑制了壓力面可能發生的分離。總而言之,高載荷葉片擴壓器壓力面的卸載導致擴壓器葉片通道擴壓能力的提升。

圖6 測量面7M總壓分布

如圖6(c)所示,安裝角α4SS=12.5°時的總壓分布與安裝角α4SS=16.5°時相比,總壓最大值區域更加靠近吸力面,并且隨著徑向間隙的減小,最大值位置變化并不明顯。這解釋了安裝角較小時靜壓恢復系數偏小,并且減小徑向間隙,工作點P2靜壓恢復系數的提升也較弱。

3 葉輪擴壓器相互作用非定常分析

為了進一步研究擴壓器壓力面卸載的原因,本文在擴壓器安裝角α4SS=16.5°下對14%和4%徑向間隙時離心壓氣機流場進行了非定常計算。圖8對比了擴壓器進口測量面4M的非定常攻角,攻角的定義如圖7所示。

圖7 擴壓器葉片攻角定義

圖8 測量面4M非定常攻角對比

14%徑向間隙時測量面4M的非定常攻角,相比于4%徑向間隙時,由于徑向位置距離葉輪出口更遠,在周向上的摻混過程明顯更有效。在徑向間隙較大時,負攻角區域主要位于壓力面和流道中心,而正攻角區域主要位于吸力面和擴壓器前壁。這個現象可以通過擴壓器葉片的分流作用來說明,擴壓器葉片將進口來流分為兩部分,流向壓力面的流體絕對氣流角增大,而流向吸力面的流體絕對氣流角降低。進口流動絕對氣流角的變化導致了壓力面負攻角區域和吸力面正攻角區域的出現,同時也代表了擴壓器進口氣流在壓力面發生分離,并向吸力面偏轉。在徑向間隙較小時,可以明顯觀察到尾跡流體(正攻角區域)跟隨葉輪尾緣,在靠近擴壓器前壁位置從吸力面向壓力面移動。壓力面附近的負攻角區域流體在與尾跡流體的摻混過程中,周期性地出現或消失。進口氣流在壓力面發生的分離變為暫時性的,分離區內不斷有尾跡中的正攻角流體填充進來,負攻角區域流體只能穩定出現在靠近擴壓器后壁的位置。

非定常攻角的對比反映了徑向間隙較小時,由于尾跡流體對擴壓器壓力面的分離區周期性地填充,抑制了擴壓器進口壓力面的分離,從而導致擴壓器壓力面的卸載。而在徑向間隙較大時,由于摻混過程更充分,擴壓器進口的流動更偏向徑向,導致壓力面的卸載作用減弱,流動分離更強。

4 結語

1)不同徑向間隙下等熵效率在工作點P1和P2附近幾乎相等。在徑向間隙較小時,離心壓氣機的總壓比較大。

2)在工作點附近,不同徑向間隙下擴壓器的總壓損失系數幾乎相等,而在較小徑向間隙時,靜壓恢復系數較高,這反映出較小徑向間隙時擴壓器葉片通道擁有更好的擴壓能力。

3)根據擴壓器出口總壓分布,徑向間隙較小時,擴壓器壓力面的卸載導致了擴壓器葉片通道擴壓能力的提升。

4)徑向間隙較小時,尾跡流體對擴壓器壓力面的分離區域周期性的填充,抑制了擴壓器進口壓力面的分離,從而導致了擴壓器壓力面的卸載。徑向間隙較大時,由于摻混過程更充分,擴壓器進口的流動更偏向徑向,導致壓力面的卸載作用減弱,流動分離更強。