切削錐長度和主軸轉速對干攻絲中徑差的影響

任杰,李婷婷,孟宇,閆獻國

(1. 太原科技大學 機械工程學院,山西 太原 030024; 2. 山西醫科大學 藥學院,山西 太原 030001)

0 引言

螺紋是連接元件中非常重要的部分,在現代工業中幾乎所有的設備都有螺紋連接存在[1]。根據統計,現代機械中螺紋連接件通常占每個設備中機械部件總數的60%以上[2]。劣質的螺紋會降低整個生產過程的質量,并且產品會被歸類為有缺陷的產品,從而影響企業的經濟效率[3]。NASSAR S A等人[4]提出不合格的螺紋牙根半徑會對預緊螺紋緊固件的疲勞性能產生不利影響。ONYSKO O等人[5]提出鉆桿間相互固定和確保密封性在很大程度上取決于鉆桿上連接螺紋的精度。因此提高螺紋加工質量和加強螺紋質量控制具有重要意義[6]。

盡管在過去的幾年中,用于內螺紋制造的許多加工方法都取得了巨大的成功,例如螺紋銑削和車削[7-8],但攻絲幾乎是制造小直徑內螺紋的唯一方法[9]。攻絲是制造過程的最后階段,因此必須獲得良好的公差(幾何尺寸和尺寸公差)和表面粗糙度,以實現無間隙的完美組裝。但在實際生產中,由于攻絲加工是在封閉或半封閉孔中進行的不間斷切削,這種惡劣的加工條件使得內螺紋的加工質量很難保證。遺憾的是,過去對攻絲加工的研究主要集中在切削力[10]和刀具磨損[11]等方面,鮮有文獻研究攻絲加工的螺紋質量。中徑差是一種幾何誤差,指螺紋各向中徑間的最大差值,它是評價螺紋加工質量的非常重要的參數之一。在實際操作中,由于各種原因,會使實際中徑偏離理想中徑,從而導致中徑差的產生。當具有微米級中徑差的內螺紋與理想的外螺紋結合時,由于內外螺紋間接觸面積的急劇變化可能會引起螺紋表面載荷分布不均勻,在中徑較小的位置出現嚴重的應力集中,從而加快磨損,縮短使用壽命,嚴重的會產生“松曠”甚至“滑扣”[12]。因此,為保障攻絲加工的螺紋質量,確定中徑差的影響因素就顯得至關重要。

螺紋的加工質量取決于刀具的幾何形狀及切削條件[13]。HSU C C等人[14]發現絲錐的螺旋角會嚴重影響螺紋的加工質量。查正衛[15]表明提高主軸轉速可以有效提高車削螺紋的表面粗糙度。可見合理地選擇攻絲加工的刀具和切削條件是保證螺紋質量的有效手段。

在本研究中,使用高速鋼直槽絲錐對45鋼進行了攻絲加工,選擇了不同切削錐長度和主軸轉速對工件進行了干切削試驗,以確定切削錐長度和主軸轉速對中徑差的影響。

1 理論及試驗

1.1 中徑差的基本理論

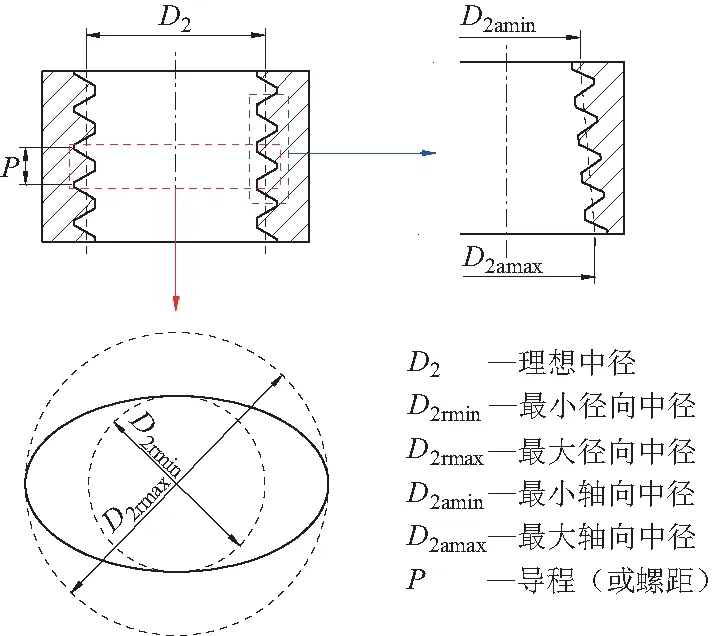

如圖1所示,中徑差可以分為徑向中徑差和軸向中徑差兩種。緊固螺紋檢測體系對它們的定義如下[16]。

圖1 徑向中徑差與軸向中徑差

螺紋的徑向中徑差ΔD2r和軸向中徑差ΔD2a可分別由實際螺紋各徑向上和軸向上的最大中徑與最小中徑之差確定:

ΔD2r=D2rmax-D2rmin

(1)

ΔD2a=D2amax-D2amin

(2)

1.2 試驗與檢測

a)工件

工件采用牌號為45鋼,45鋼屬于優質碳素結構鋼,由于其優良的力學性能,且價格低廉,廣泛應用于各種重要的結構零件。45鋼主要由碳、硅和錳等元素組成,其質量分數見表1。工件尺寸為140 mm × 140 mm × 14 mm的板料,板料上用于攻絲的底孔直徑為6.8 mm。

表1 45鋼的質量分數 單位:%

b)絲錐

試驗選用某公司生產的高速鋼直槽絲錐,絲錐的基本幾何參數見表2。為了比較切削錐長度對徑向中徑差和軸向中徑差的影響,分別采用了5 mm和2.5 mm兩種不同切削錐長度的絲錐,如圖2(a)所示。

表2 絲錐的基本幾何參數

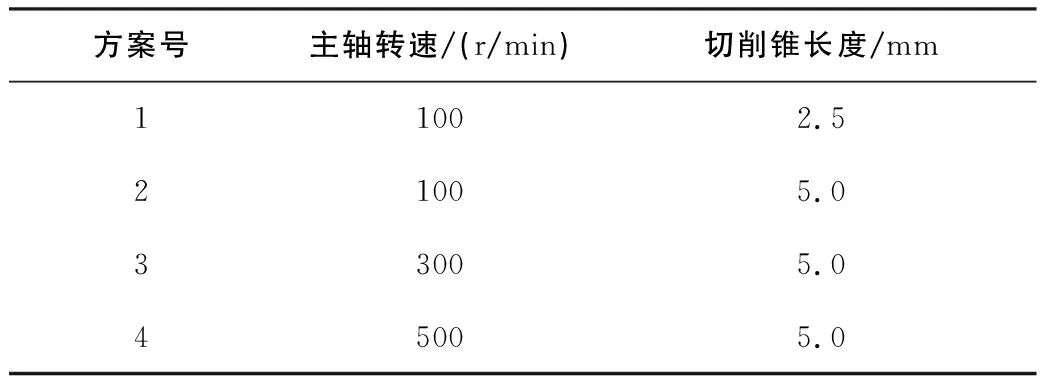

c)試驗方案

攻絲試驗時,使用ERG32筒夾式攻絲夾頭和BT40浮動刀柄,將直槽絲錐安裝在加工中心上,如圖2(b)所示。在功率為7.5 kW的VMC650立式加工中心上,分別使用兩種不同切削錐長度的絲錐進行一系列干攻絲試驗,具體試驗方案如表3所示。為了保證試驗結果的重現性,每組試驗參數均進行兩次試驗。

圖2 刀具與機床

表3 試驗方案

d)質量檢測

攻絲試驗后,使用某公司的GJ-5S內螺紋測量儀對螺紋孔的徑向中徑差和軸向中徑差進行測量(圖3),測試溫度為(20±1)℃。測量時,使用單一中徑測頭每隔10°測量一次中徑值。由于內螺紋的前3個牙承擔了絕大多數的載荷[17],因此對每個螺紋孔都進行了前3個完整螺紋的測量。測量完成后,通過測量數據的處理來確定螺紋徑向中徑差和軸向中徑差,具體確定方法如下:

圖3 內螺紋測量儀

1)螺紋徑向中徑差的確定:首先找到每個完整螺紋在徑向位置的最大和最小中徑,然后再通過公式(1)由最大和最小中徑的差值來確定每個螺紋的徑向中徑差。

2)螺紋軸向中徑差的確定:找到在各軸向位置上3個完整螺紋的最大和最小中徑值,然后再通過公式(2)由同一軸向位置上最大和最小中徑的差值來確定各位置的軸向中徑差,再通過各軸向位置軸向中徑差的比較,最終確定螺紋孔的軸向中徑差。

徑向中徑差和軸向中徑差的結果均取同一組加工參數兩個螺紋孔的平均值。

2 結果與討論

2.1 徑向中徑差

為了研究切削錐長度和主軸轉速對螺紋徑向中徑差的影響,采用高速鋼直槽絲錐對45鋼進行了干攻絲試驗,具體分析結果如下:

從圖4可知,對使用同一參數加工的螺紋孔而言,第一個螺紋的徑向中徑差是最大的,而第二和第三個螺紋的徑向中徑差在逐漸減小。這說明隨著逐漸地向孔內深入,螺紋的徑向中徑差有不斷減小的趨勢。究其原因,可能是因為絲錐相當于懸臂梁,隨著攻絲加工的不斷進行,絲錐懸臂長度在不斷地縮短,導致絲錐剛度增加,刀具的振動幅度減小所致[18]。當主軸轉速恒定為100 r/min時,切削錐長度為2.5 mm的絲錐比5.0 mm加工的螺紋孔具有更小的徑向中徑差,這說明切削錐長度對螺紋的徑向中徑差有影響。這可能是減少了參與切削的切削刃,使絲錐的振動幅度增加較少所致。當切削錐長度恒定為5.0 mm時,隨著主軸轉速的增加,螺紋的徑向中徑差呈現先增大后減小的趨勢(第一個螺紋除外)。這說明主軸轉速對螺紋的徑向中徑差有影響。可能的原因是當主軸轉速增加時,參與切削的切削刃迅速增加,導致阻尼迅速增加,振幅減小。但同時,主軸轉速的提高也會導致阻尼變化率的降低,所以較高的轉速會抑制振幅的降低。而第一個螺紋徑向中徑差的持續增加,這可能是因為絲錐剛度的變化起主要作用的結果。

圖4 不同加工參數的徑向中徑差

2.2 軸向中徑差

在進行高速鋼直槽絲錐對45鋼的干切削試驗時,不同的切削錐長度和主軸轉速對螺紋徑向中徑差的影響如圖5所示,具體分析如下:

圖5 各軸向位置的軸向中徑差

從圖5可以發現,當主軸轉速恒定為100 r/min時,從整體上看切削錐長度為2.5 mm的絲錐加工的螺紋孔在各軸向位置上軸向中徑差比5.0 mm的更小。這也導致了2.5 mm的絲錐能夠加工出軸向中徑差更小的螺紋孔,如圖6所示。從上述的描述可以看出,切削錐長度會影響螺紋的軸向中徑差的大小。而當切削錐長度恒定為5.0 mm時,隨著主軸轉速的增加,軸向中徑差同樣會呈現先增大后減小的趨勢,這與螺紋徑向中徑差的變化規律相同,說明了主軸轉速對螺紋的軸向中徑差有影響。

圖6 不同加工參數的軸向中徑差

2.3 中徑差

綜上所述可以發現,切削錐長度為2.5 mm的絲錐在100 r/min的主軸轉速下進行切削時,可獲得最佳的螺紋中徑差,其中徑向中徑差的最小值從第一個螺紋到第三個螺紋分別為25 μm、12 μm和10 μm,軸向中徑差的最小值為9 μm。

3 結語

攻絲作為加工小直徑內螺紋的唯一方法,由于嚴苛的加工條件,加工質量難以保證。中徑差是評價螺紋加工質量非常重要的參數。因此為了保證螺紋加工的質量,有必要對螺紋中徑差的影響因素進行研究。通過使用高速鋼直槽絲錐對45鋼進行了攻絲試驗來研究切削錐長度和主軸轉速對螺紋中徑差的影響。研究結論如下:

1)隨著攻絲逐漸地向孔內深入,螺紋的徑向中徑差有不斷減小的趨勢;當主軸轉速恒定為100 r/min時,切削錐長度為2.5 mm的絲錐比5.0 mm加工的螺紋孔具有更小的徑向中徑差;當切削錐長度恒定為2.5 mm時,隨著主軸轉速的增加,螺紋的徑向中徑差呈現先增大后減小的趨勢。

2)當主軸轉速恒定為100 r/min時,2.5 mm絲錐加工的螺紋孔的軸向中徑差比5.0 mm的更小;當切削錐長度恒定為5.0 mm時,隨著主軸轉速的增加,軸向中徑差呈現先增大后減小的趨勢。

3)在100 r/min的主軸轉速下,使用切削錐長度為2.5 mm的絲錐進行切削可獲得最佳的螺紋中徑差。