單顆磨粒超聲振動輔助劃擦C/SiC復合材料三維有限元仿真

黃熙程,蘇宏華,何靜遠,許鵬飛

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

碳纖維增強陶瓷基復合材料(C/SiC)具有比強度高、比模量大以及耐高溫、耐磨、耐腐蝕等優越性能,在航空、航天、核能等高新技術領域具有廣闊應用前景[1]。陶瓷基復合材料是典型的硬脆難加工材料[2],丁凱等[3]發現超聲振動輔助加工可以明顯提高該材料加工質量。

由于C/SiC復合材料是基體與纖維構成的非均質材料,且具有特殊的編織結構,尤其是在超聲輔助加工的方式下,刀具運動軌跡與材料的去除形式都更加復雜且難以在線觀察,需要通過有限元的方法來分析材料的去除過程。因此需要建立陶瓷基復合材料的仿真模型。

薛建剛等[4]基于連續損傷力學建立了一種包含拉伸與剪切損傷變量的C/SiC復合材料本構模型,但該研究沒有將纖維與基體分開建模,不利于材料去除機理的分析。李巾錠等[5]對單顆金剛石磨粒平面磨削過程進行數值模擬。路冬等[6]采用 Hashin Damage失效準則建立碳纖維增強復合材料超聲振動輔助車削有限元模型,預測超聲振動切削過程中切削力變化。但以上的研究都只是建立了二維的仿真模型。事實上,陶瓷基復合材料由基體、增韌相、界面相等復雜結構組成,加工過程中變形復雜,需要對實際中材料編織結構對材料性能影響進行研究。本文采用ABAQUS建立了三維編織結構C/SiC復合材料仿真模型,對有、無超聲輔助下單顆磨粒劃擦仿真進行對比研究,所得結論有益于材料去除機理的分析研究。

1 有限元分析模型

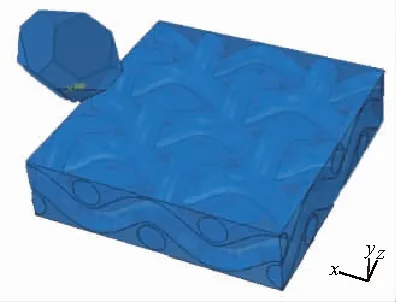

1.1 幾何模型與網格劃分

三維編織結構的C/SiC復合材料有限元模型如圖1所示,將纖維和基體分開建模。基體長942 μm,寬942 μm,高240 μm。用截角八面體來模擬單顆金剛石磨粒,將其設置為剛體。SiC基體劃分C3D10M網格,如圖2所示。C纖維劃分C3D8R網格。邊界條件的設置為底面固定。

圖1 三維編織結構C/SiC復合材料仿真模型

圖2 SiC基體的網格劃分

1.2 碳纖維本構模型

將碳纖維看成理想的彈性體,通過9個獨立的工程常數來定義。由于碳纖維材料具有橫觀各向同性,可將工程常數的數量減少到5個[7],碳纖維力學性能參數如表1所示。

表1 碳纖維力學性能參數

1.3 碳化硅陶瓷本構模型

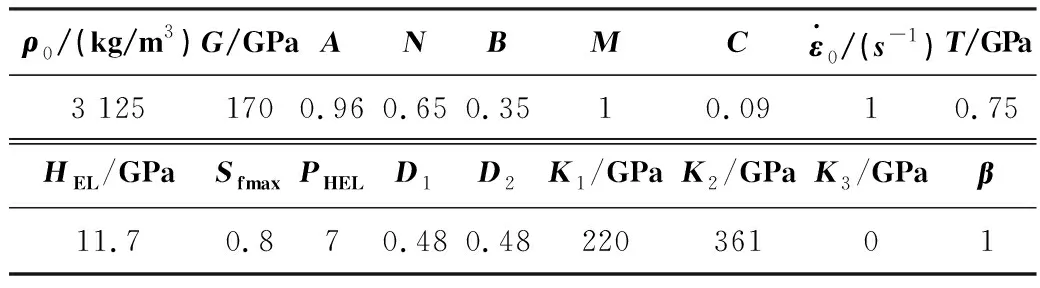

采用JH-2本構模型[8]來模擬SiC陶瓷基體劃擦過程中SiC的力學響應。由于獲得SiC陶瓷基體的本構模型參數較為困難,本文選用ZHANG D[9]中同樣的制備工藝參數,如表2所示。

表2 SiC陶瓷JH-2本構模型參數

1.4 內聚力模型

本模型中采用MI Y等[10]提出的雙線性曲面模型來定義界面單元的本構。在初始階段,應力隨著單元開裂的位移增加而線性增加,應力應變關系式如下[11]:

(1)

其中:σ為各個方向上的應力;E為各個方向上的彈性模量;ε為各個方向上的應變。

本模型采用ABAQUS中自帶的粘結表面來模擬界面層,在纖維和基體之間定義一個相互作用,而不用創建額外的單元來代表界面層[7]。本模型包含幾個重要參數:初始線性剛度K=5×107MPa/mm,界面法向強度tn=100MPa,切向強度ts=75MPa,最終斷裂能Gf=15 J/m2。

2 試驗設備與參數

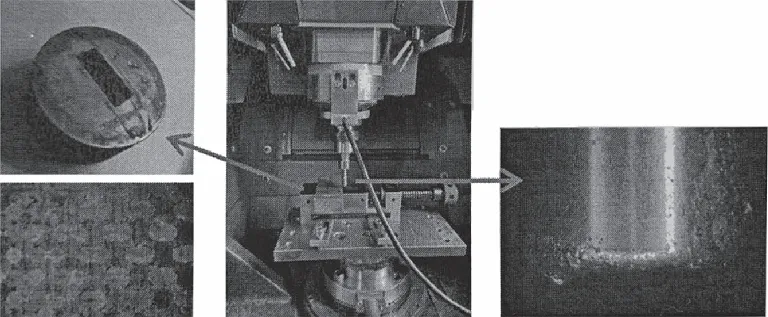

2.1 試驗設備

單顆金剛石磨粒劃擦試驗裝置如圖3所示。此次試驗在DMG Ultrasonic 20 Linear超聲加工中心上進行。試驗材料采用型號為T700的表面精拋C/SiC復合材料,板厚4mm。試驗刀具采用外徑6mm的硬質合金圓柱棒,并在圓柱棒的頂面釬焊一顆金剛石磨粒,粒度為40/45目。超聲加工裝置采用自主研制的HSK-E32超聲刀柄系統,包括HSK-E32超聲刀柄。主軸配超聲電源,超聲刀柄頻率29.35kHz。本次試驗振幅設定為5μm。采用Kistler 9272三坐標測力儀進行動態切削力的測量。

圖3 單顆金剛石磨粒劃擦試驗裝置

2.2 試驗參數

本文在主軸轉速2 000 r/min、進給速度500mm/min、切深50μm的工藝參數下,進行有、無超聲輔助的兩組對比試驗,每組試驗重復3次,并求出平均力的大小。

3 試驗結果與分析

3.1 試驗與仿真的劃擦力對比

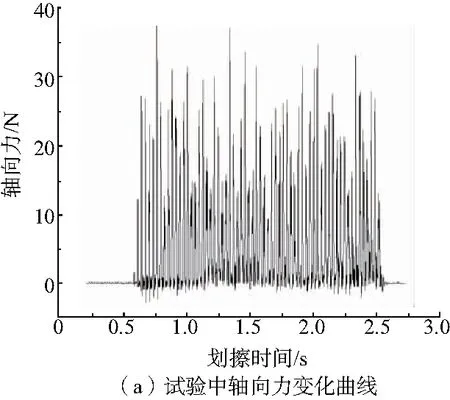

取有超聲輔助這組試驗為研究對象。圖4(a)表示試驗測得的軸向力,平均軸向力為8.52N。圖4(b)為仿真中的法向力,平均軸向力為9.28N,誤差為8.9%。仿真結果與試驗較為吻合。

圖4 試驗與仿真中軸向力變化曲線

3.2 有無超聲對材料去除的影響

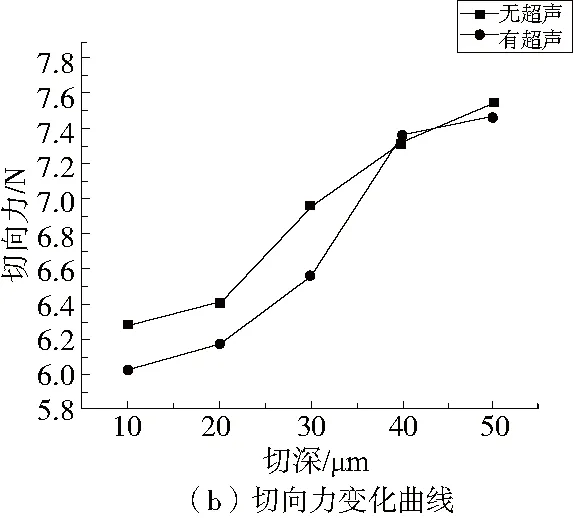

圖5為不同參數下磨削力的變化曲線。從圖5(a)可以看出,隨著切深的增加,軸向力逐漸增大;在超聲的作用下,軸向力最大降幅為31.8%;隨著切深的增大,軸向力的降幅呈現逐漸減小的趨勢,最小為9.1%。從圖5(b)可以看出,隨著切深的增加,切向力大致呈逐漸增大的趨勢;超聲作用能一定程度上減小切向力,但效果并不明顯。

圖5 不同參數下磨削力變化曲線

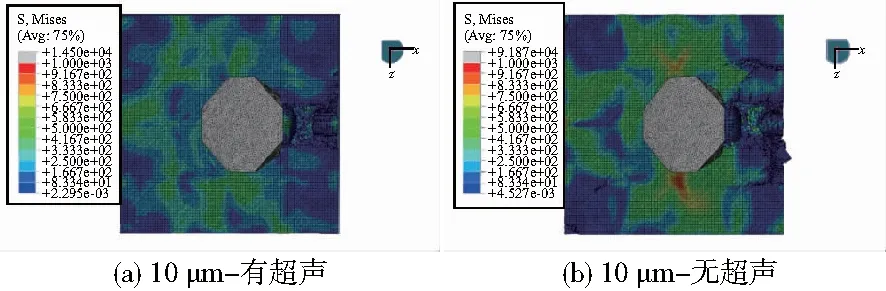

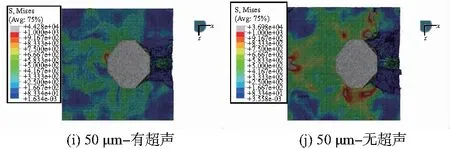

由于材料的去除過程無法在線觀察,所以通過仿真的方法來分析材料的去除過程,并揭示超聲作用對材料去除所產生的影響。圖6為有、無超聲作用時不同切深材料去除行為的對比。從圖6中可以看出:隨著切深的增加,磨粒與材料接觸的區域即應力最大區處的應力都呈增大趨勢,材料表面的崩碎面積呈增大趨勢,磨削碎塊的體積逐漸變小,材料表面裂紋擴展長度更長;而有超聲作用時,相比于無超聲作用,材料表面的崩碎面積較小,同時磨削碎塊的體積較小,且材料表面裂紋擴展長度較短。

圖6 不同切深下有、無超聲作用時材料去除行為的對比

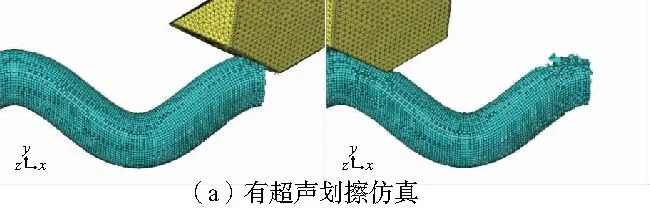

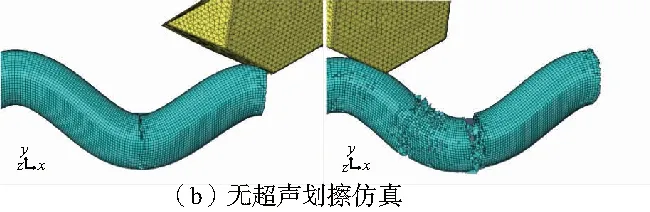

從纖維去除的方式來看(圖7),取一根排布方向與磨粒進給方向平行的纖維為例。在劃擦的初始階段,由于前刀面的推擠作用,切削力不在纖維束的主方向上,因此纖維會產生剪切變形。近切削刃的材料在刀刃推擠下,兩種劃擦方式下的纖維都會沿切削力方向被壓縮而微屈曲。但圖7(b)中,無超聲作用時,隨著磨粒的進給,纖維彎曲變形加大,當彎曲應力達到抗彎強度時,纖維開始產生裂紋。隨著纖維上的裂紋繼續向下擴展,最終使得整根纖維發生脆性斷裂而被去除。由此可見,有超聲時,磨粒與材料表面高頻的接觸-分離作用下,纖維所受磨削力相對也會較小。

圖7 有、無超聲作用下纖維去除行為對比

從圖7中可以看出,磨粒在劃擦的過程中,會伴隨著幾種裂紋的不斷擴展。在無超聲作用時,材料的表面裂紋擴展長度會更長且材料表面的崩碎面積較大。與此同時,破碎區域兩側的表面裂紋擴展速度也更快,使得材料表面的崩碎面積較大。

從基體內部的裂紋擴展來看也可以得到相同結論。圖8(a)與圖8(b)分別為切深50μm、相同劃擦行程下,有超聲和無超聲輔助劃擦時,材料沿y-z平面的材料內部裂紋特征剖視圖。從圖中可以看出,材料內部的初始裂紋產生于材料與基體的界面層。這是由于該處的材料結合強度最低,材料在受到前刀面的擠壓作用時,界面層首先達到最大斷裂能而被破壞,之后裂紋開始向兩側擴展。不同的是,在無超聲的作用時,由于材料受到的軸向力較大,因此橫向裂紋與中位裂紋的擴展長度更長,并最終與表面裂紋交匯,使得該區域的基體以細小碎塊的形式被去除。

圖8 基體內部裂紋擴展過程

4 結語

1)基于有限元分析軟件ABAQUS建立了單顆金剛石磨粒劃擦三維編織結構C/SiC復合材料有限元分析模型,以及C纖維、SiC陶瓷基體及界面層的幾何模型與本構模型的建立,對仿真結果與試驗結果的劃擦力進行比較,軸向力誤差值為8.9%,切向力誤差值為11.2%,驗證了該仿真模型的合理性與準確性。

2)從試驗結果中可以看出,超聲作用能夠降低磨削力,軸向力最大降幅為31.8%,且隨著切深的增大,降幅呈現逐漸減小的趨勢。從仿真結果中可以看出,材料在超聲的作用下,基體與纖維中裂紋的擴展長度較短,磨削力較小。