壓氣機鈦合金葉片外物損傷規律數值仿真研究

劉保果,孫護國,陳慶貴

(1. 海軍裝備部,北京 100071; 2. 海軍航空大學青島校區,山東 青島 266041)

0 引言

飛機在起降和低空巡航時,諸如砂石及螺栓、螺母或金屬碎片之類的硬小外物會隨著高速氣流被吸入航空發動機,打傷風扇及壓氣機葉片。為了區分鳥撞和冰撞這兩類軟物撞擊,硬小外物造成的小尺寸沖擊損傷被定義為外物損傷[1](foreign object damage, FOD)。外物損傷通常會在葉片損傷位置造成應力集中、殘余拉應力以及微裂紋、絕熱剪切等,嚴重影響構件疲勞性能。航空發動機葉片長時間工作在較高的轉速下,伴隨著較大的低周離心載荷與高周振動載荷,工況極其惡劣。外物損傷葉片在如此載荷條件下連續工作,易促使損傷位置裂紋快速萌生擴展,葉片使用壽命大大降低,從而引發疲勞斷裂,葉片飛脫打傷機匣,嚴重時導致非包容事故,是飛行安全中的巨大威脅。

統計數據[2]表明,1996年-2016年期間,中國民航共有1 765架次飛機遭受發動機外物損傷事故,受損機型囊括了CFM56系列、T700、V2500等16種主流型號,經濟損失巨大。軍用飛機發動機承受的外物損傷問題更為嚴重,尤其發生在持續作戰、跑道無法及時清理時。因此,在航空發動機的研制階段開展風扇及壓氣機葉片的抗外物損傷設計就顯得尤為重要。而作為其基礎,外物損傷規律的研究顯得十分必要。

近年來,國內外學者對多種葉片材料(不銹鋼、鈦合金、高溫合金等)的外物損傷問題開展了大量的試驗研究與數值仿真分析,針對各種不同的因素(前緣半徑、外物形狀和尺寸、沖擊速度、沖擊角度等)研究了外物損傷的物理機理。國外,NOWELL D等[3]開展了不同前緣模擬葉片的一系列實驗,研究了沖擊角度、前緣半徑和葉片楔角的影響。國內,南京航空航天大學的學者針對航空發動機葉片外物損傷問題開展了大量的試驗研究[4-6],包括不銹鋼、TC4、TC17等多種常用葉片材料,并且結合外場統計數據,從試驗的角度研究了葉片外物損傷的影響規律,并進一步服務于疲勞性能的影響研究。而在數值仿真方面,諸多學者通過LS-DYNA、DYTRAN、ABAQUS等商用軟件,采用Bammann和Johnson-Cook等材料模型,模擬了多種工況下外物沖擊葉片前緣的過程[7-8]。結果表明:仿真損傷形貌與試驗數據吻合度高,可以使用數值仿真的方法研究外物損傷隨沖擊參數的變化規律。

考慮到真實葉片的經濟成本問題,國內外對于葉片外物損傷規律的試驗研究都是集中在模擬葉片上,且試驗數據量不夠多,無法覆蓋較廣泛的工況范圍。本文采用數值模擬計算的方法,研究了不同外物類型、外物尺寸、沖擊速度、沖擊角度等因素對葉片外物損傷特征的影響規律,可以為航空發動機葉片抗外物損傷設計提供數據支撐。

1 方法

1.1 分析對象

分析對象為某渦輪風扇發動機的高壓壓氣機葉片,葉片材料為TC4鈦合金,廣泛應用于航空發動機風扇及壓氣機葉片、飛機結構中重要承力構件的生產制造。本文研究使用的葉身模型通過該型高壓壓氣機葉片實物逆向三維建模得到。

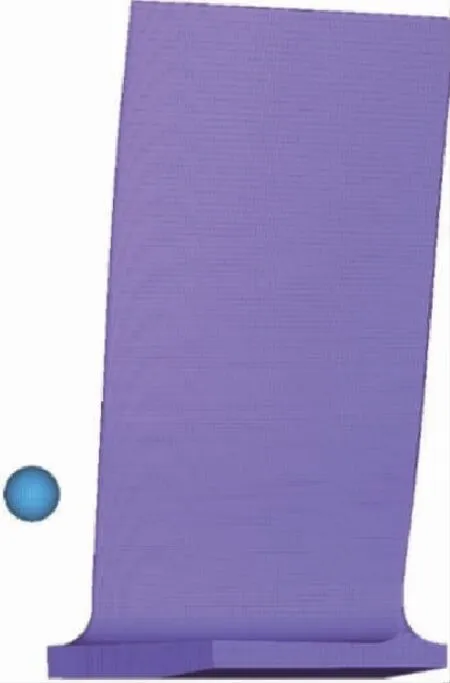

數值仿真分析中外物共包括鋼珠、鋁珠、沙礫3類,沖擊速度分別為100m/s、150m/s、200m/s、250m/s、300m/s 5類,沖擊角度分別為0°、30°、60°、90° 4類。沖擊角度定義為沖擊速度方向與前緣中線方向夾角,其示意圖如圖1所示。

圖1 沖擊角度示意圖

1.2 有限元模型

使用Hypermesh軟件,采用八節點六面體(SOLID185)單元,對壓氣機葉片及外物球體模型進行有限元網格劃分。以2mm鋼珠沖擊為例,有限元模型如圖2所示。

圖2 鋼珠沖擊葉片有限元模型

1.3 材料模型

壓氣機葉片采用Johnson-Cook(J-C)本構模型,沖擊用GCr15軸承鋼珠采用ELASTIC材料模型,沖擊用鋁珠采用Plastic-Kinemetic(P-K)本構模型,沖擊用沙礫采用Johnson-Holmquist-Ceramics(JH-2)模型。

1.4 邊界條件

在LS-DYNA軟件中對葉片平臺底部施加約束,約束節點位移為0。在沖擊外物與葉片之間建立侵蝕接觸(ERODING_SURFACE_TO_SURFACE),將外物定義為主面,葉片定義為從面。

2 結果與討論

2.1 數值仿真結果

本次數值仿真共開展了包含不同外物類型和尺寸、不同沖擊速度與沖擊角度的120例壓氣機葉片外物損傷數值模擬計算算例。

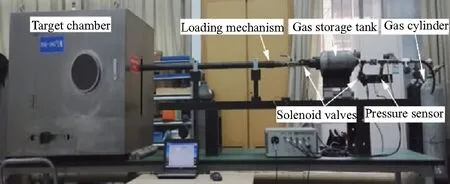

使用南京航空航天大學自主開發的NH-10空氣炮試驗系統開展真實壓氣機葉片的外物損傷預制試驗,用于驗證數值仿真結果的準確性。試驗設備如圖3所示。

圖3 NH-10型空氣炮試驗系統

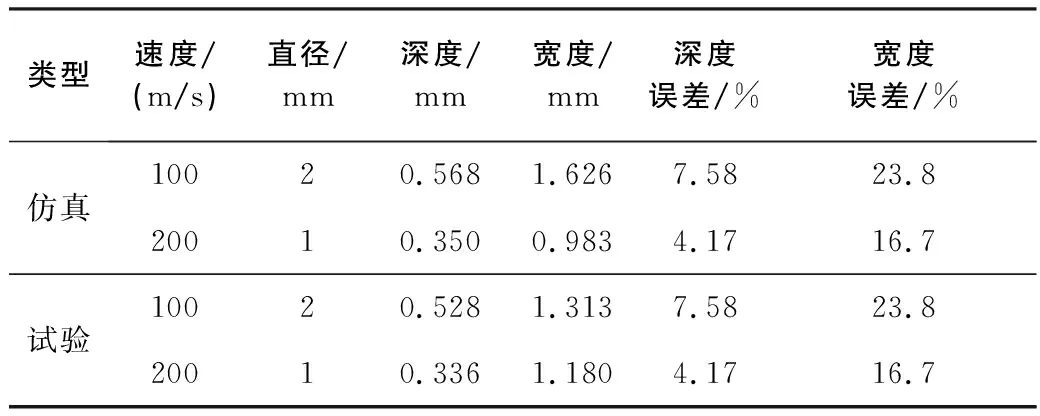

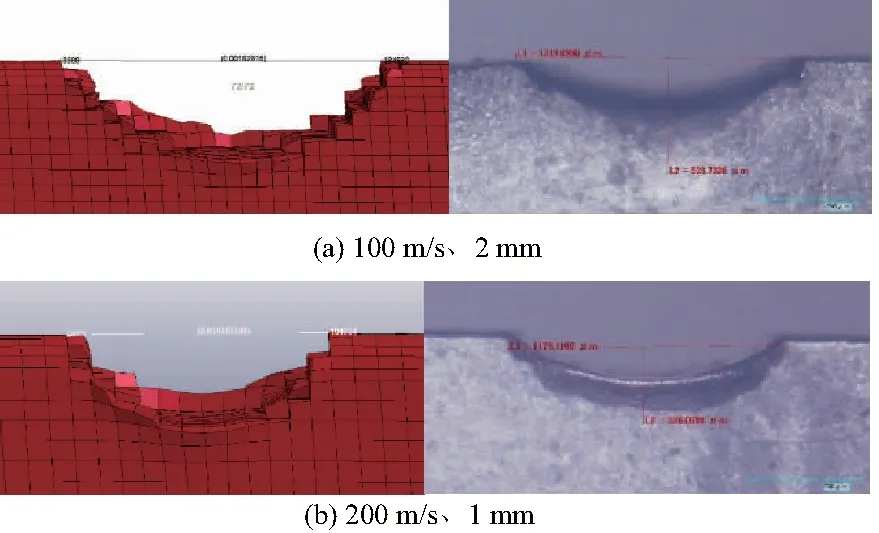

分別選取1mm鋼珠以200m/s速度、2mm鋼珠以100m/s速度,均以0°沖擊葉片前緣作為仿真對照。對照結果見表1及圖4。

表1 仿真與試驗缺口尺寸對比

圖4 仿真與試驗缺口形貌對比

分析對比表1及圖4可以發現,外物損傷數值仿真深度與試驗值誤差極小,都在10%范圍內,但仿真寬度數據與試驗值誤差稍大。這是由于沖擊深度主要由沖擊能量決定,能量越大則造成的深度越大;而損傷寬度則存在一定的分散性,沖擊過程中的微擾即會使外物發生偏轉,從而影響損傷寬度。

2.2 外物損傷規律分析

1)外物材料的影響

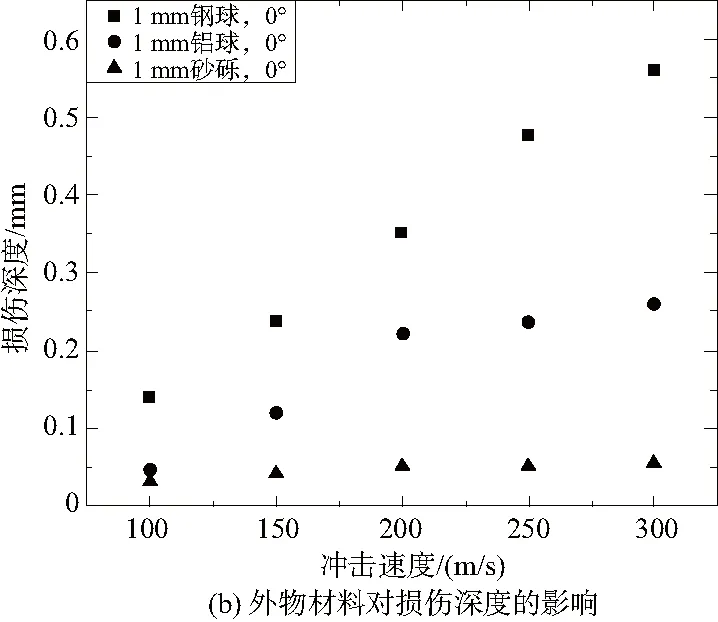

根據不同類型的直徑1mm外物以0°沖擊角度、不同沖擊速度造成的外物損傷結果,繪制沖擊損傷寬度與深度散點圖如圖5所示,研究外物材料對沖擊損傷尺寸的影響規律。

圖5 外物材料對損傷的影響

觀察圖5可以發現,在相同的沖擊速度下,沙礫沖擊葉片前緣造成的外物損傷缺口寬度和深度遠小于鋼珠與鋁珠造成的損傷。造成這種現象的原因為沙礫的內部結構松散,脆性極大,且硬度遠小于鈦合金,沖擊初始階段即發生碎裂,從而使結構被破壞,沖擊能量分散,不會造成明顯的損傷。在鋼珠與鋁珠之間,鋼珠造成的損傷深度與寬度更大。這是由于鋼珠密度大于鋁珠,從而具有更大的沖擊能量,且硬度的大小關系如下:軸承鋼>TC4鈦合金>鋁。因此鋼珠會切削葉片前緣材料,產生更大的損傷,而鋁珠則會因高速沖擊發生擠壓變形,而產生的損傷小于鋼珠沖擊。

由鋼珠與鋁珠沖擊產生的損傷,隨著沖擊速度的增大,損傷寬度差異變小,損傷深度差異變大。這是由于損傷寬度等于外物直徑時達到了極限,無法再增大;但損傷深度會隨著沖擊能量的增加進一步增大,并且切削材料的難度也隨之增加。所以兩種材料的差異進一步凸顯,表現為沖擊能量越大,損傷深度的差異越大。

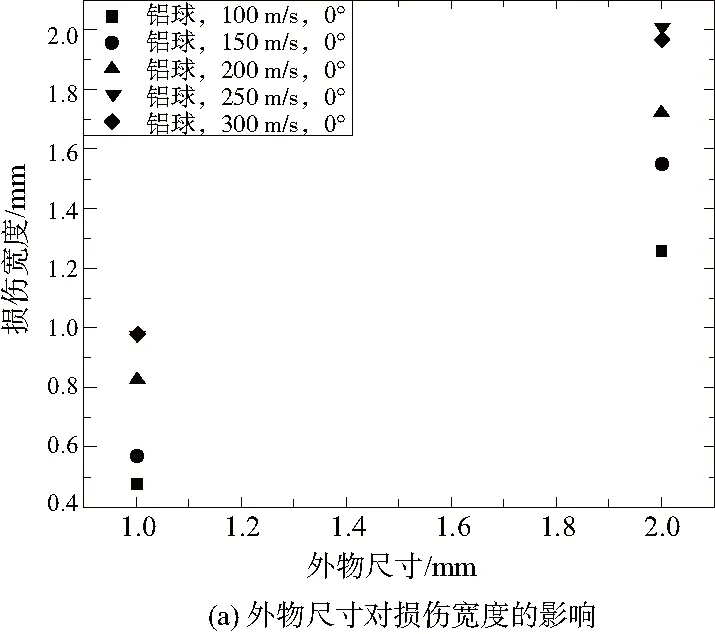

2)外物尺寸的影響

根據不同直徑的鋁珠以0°沖擊角度、不同沖擊速度造成的外物損傷結果,繪制沖擊損傷寬度與深度散點圖如圖6所示,研究沖擊角度對沖擊損傷尺寸的影響規律。

圖6 外物尺寸對損傷的影響

分析圖6可知,在相同的沖擊角度和速度下,隨著外物尺寸的增加,造成的沖擊損傷有著明顯的增大。這主要有兩個方面的原因:一是更大的尺寸意味著更大的沖擊能量,必然會造成更大的損傷;二是外物尺寸增大,接觸面積增大,損傷寬度必然增大。

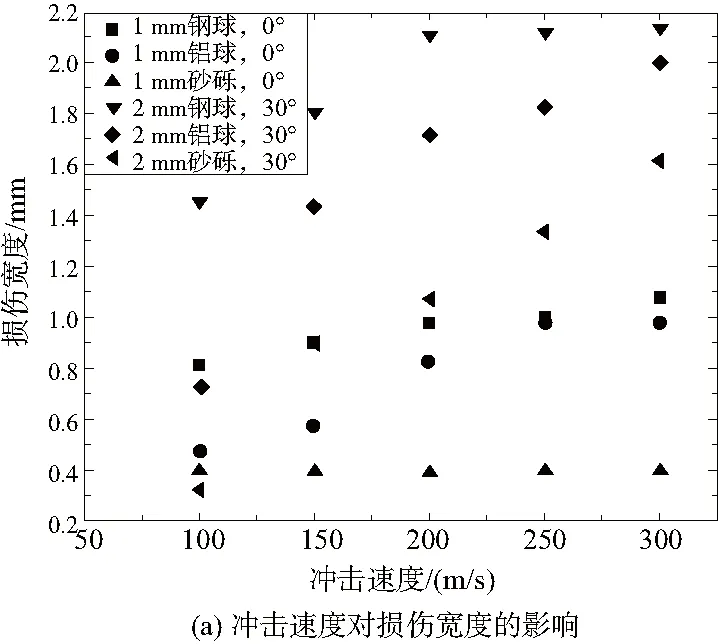

3)沖擊速度的影響

根據不同類型的直徑1mm外物以0°沖擊角度和直徑2mm外物以30°沖擊角度在不同沖擊速度下造成的外物損傷結果,繪制沖擊損傷寬度與深度散點圖如圖7所示,研究沖擊速度對沖擊損傷尺寸的影響規律。

圖7 沖擊速度對損傷的影響

由圖7可知,除了1mm沙礫造成的損傷外,其余工況下造成的沖擊損傷,均呈現出隨著沖擊速度增大而增大的規律。可以認為沖擊損傷與沖擊能量是正相關的。但同樣地,損傷深度存在上限值,近似等于沖擊外物的直徑。

4)沖擊角度的影響

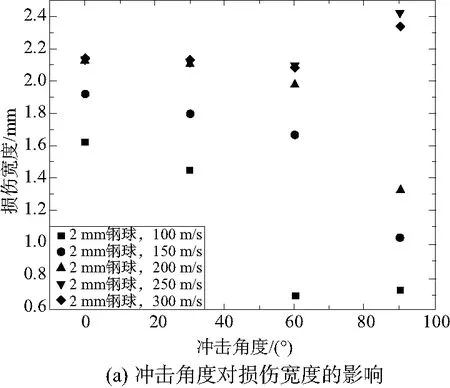

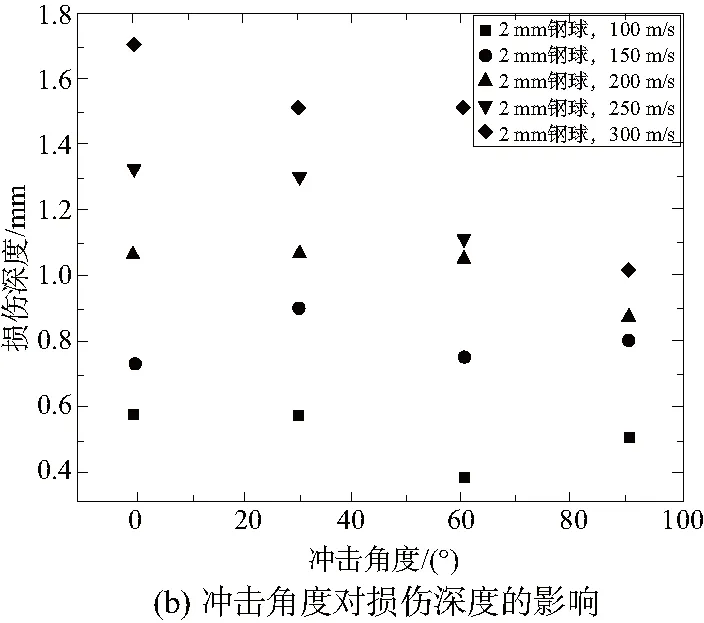

根據直徑2mm的鋼珠以不同沖擊速度與不同沖擊角度造成的外物損傷結果,繪制沖擊損傷寬度與深度散點圖如圖8所示,研究沖擊角度對沖擊損傷尺寸的影響規律。

圖8 沖擊角度對損傷的影響

圖8中數據散點的分布只呈現出了關于沖擊速度的規律關系,并沒有表現出明顯的關于沖擊角度的關系。可以認為,在其他沖擊參數相同時,外物以不同角度發生沖擊并不會影響其損傷寬度與深度,而實際上,外物隨來流吸入發動機沖擊前緣時的角度也是不可控的。

3 結語

本文使用數值仿真的方法研究了某型發動機高壓壓氣機葉片的外物損傷規律,并使用空氣炮法開展了部分工況下的外物損傷試驗,驗證了數值模型的準確性。通過不同因素(外物類型、外物尺寸、沖擊速度、沖擊角度等)的外物損傷數值仿真結果,分析了試驗參數對損傷寬度與損傷深度的影響,相關數據可以為發動機葉片的抗外物損傷設計提供指導。本文研究得到了以下結論:

1)外物材料類型對沖擊損傷影響十分明顯,主要表現在材料的脆性、密度及硬度上。高脆性材料難造成損傷,硬度大于葉片的外物更易切削材料,造成大深度損傷;材料密度與沖擊能量相關,能量越大,造成的損傷越大。

2)損傷寬度與深度與外物尺寸、沖擊速度都呈現出正相關的關系,這也是表現為沖擊能量的影響;同時,外物尺寸還表現出了接觸面積對損傷寬度的影響。

3)外物損傷寬度和深度均與沖擊角度之間沒有明顯關系。