航天液體動力產品化工作管理與實踐

肖虎亮、曾 立、候早 /航天推進技術研究院

“十三五”以來,航天裝備領域一直呈現(xiàn)多型號并舉、研制與批產并重的新常態(tài),航天裝備型號研制周期緊張、經(jīng)濟效益不高等問題日益凸顯,迫切需要加快推進航天型號科研生產管理模式轉型升級,而深入推進產品化工作是解決當前問題的有效途徑。

航天推進技術研究院在任務量劇增和臨時任務增加、質量形勢十分嚴峻、資源保障嚴重不足和市場競爭十分激烈的形勢下,圍繞“三高”和“雙一流”發(fā)展目標,全面貫徹中國航天科技集團有限公司提出的新時期產品化工作要求與理念,制定了新時期產品化工作實施方案,確定了產品化工作總體目標與思路,聚焦產品和專業(yè)技術,進一步加快推動管理體系健全,明晰工作流程與崗位責任,優(yōu)化產品化工作模式,為縮短研制周期、改善研制效益、提高質量與可靠性、加速技術創(chuàng)新發(fā)揮了重要作用。

一、明確產品化工作目標與工作思路

研究院根據(jù)液體動力面臨的任務形勢和實際情況,制定了產品化工作總體目標、工作思路以及差異化管理要求。

產品化工作總體目標:全員隊伍“一認識”,模式隊伍“兩驅動”;型譜貨架“一套表”,研制批產“兩流程”;成熟過程“一指南”,制度標準“兩體系”。以“三高”和“雙一流”戰(zhàn)略為導向,建立產品化制度體系、工作體系、標準體系,建立高效的產品化工作管理模式,構建研發(fā)新一代系統(tǒng)融合的航天技術和產品平臺,建設一流產品體系和產品實現(xiàn)卓越過程,夯實產品化技術與信息基礎保障體系,確保建成技術一流、品質一流、過程一流的產品體系,實現(xiàn)科研生產能力的全面提升,支撐研究院科研模式轉型和航天強國建設。

總體工作思路:以型號領域化管理為牽引,構建專業(yè)共性產品支撐體系,建立具有研究院特色的產品化工作管理體系、制度體系、標準體系,建立與領域化科研生產管理模式相關的產品化流程與隊伍,形成獨具特色的工作文化理念;以產品型譜與產品貨架建設為主導,有序推動液體動力產品系列化發(fā)展規(guī)劃和規(guī)格優(yōu)化;以型譜與貨架產品管理和選用為手段,有效把控產品化工作導向;以產品成熟度提升和定級、產品實現(xiàn)過程提升與卓越等級認證為核心,提質增效、有效把控風險;以推進產品化技術研究為支撐,快速推進研究院產品化工作。

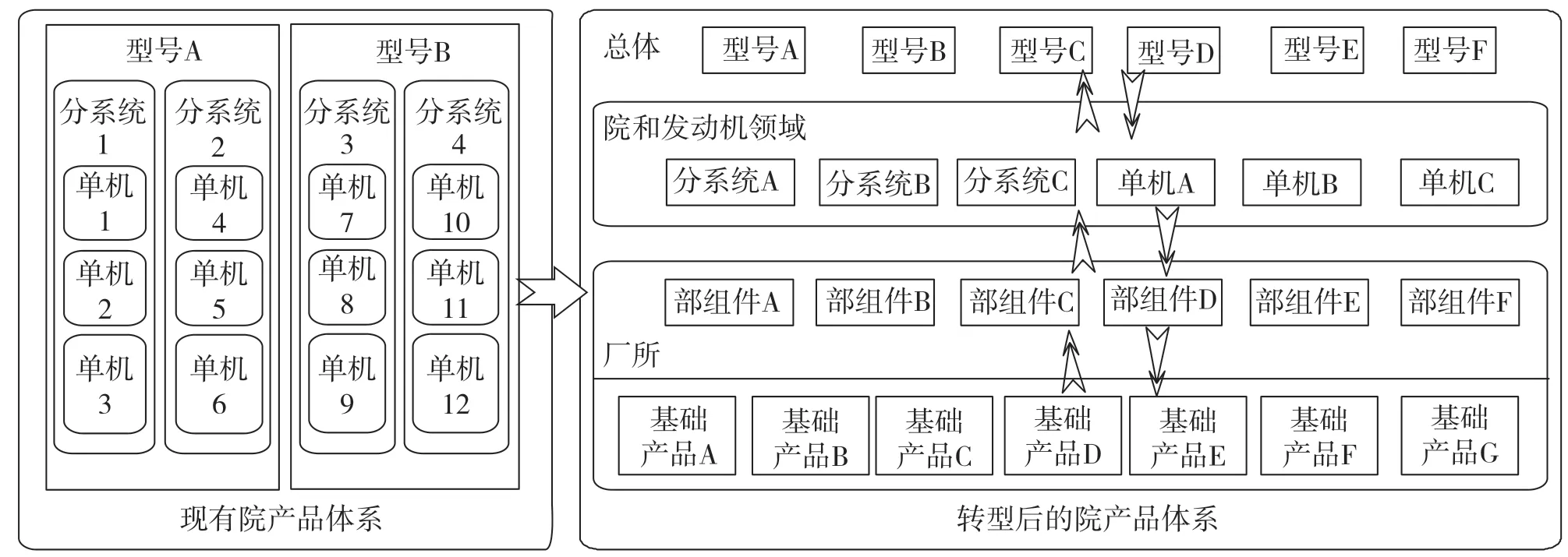

通過縱向領域化統(tǒng)籌和橫向共性專業(yè)支撐,形成研究院液體發(fā)動機產品化發(fā)展的矩陣體系,推動科研模式從型號驅動向型號產品與專業(yè)產品驅動并重轉變(見圖1)。

圖1 研究院轉型前后產品體系

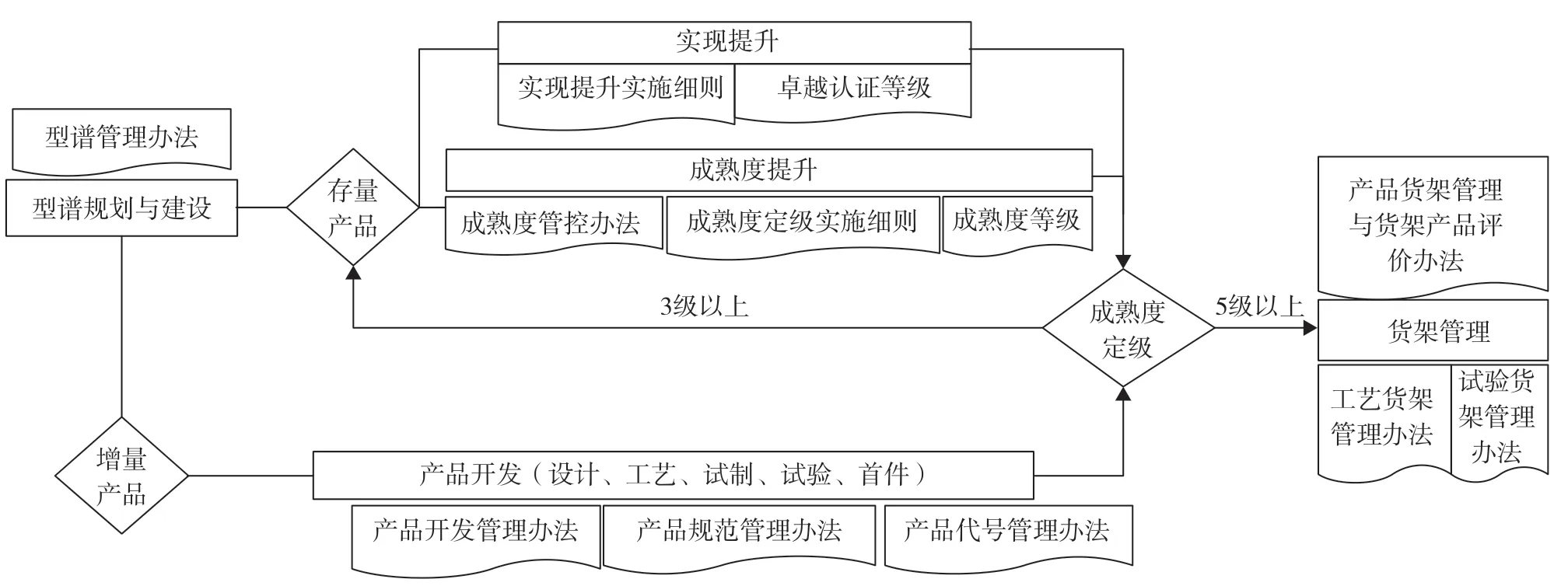

差異化管理要求:以型譜規(guī)劃與建設為前提、以貨架建設與產品管理為目標,實施存量產品和增量產品管理過程,存量產品重點關注成熟度提升和實現(xiàn)過程提升,原則上5 級成熟度即可轉入貨架產品管理,增量產品完成研制滿足3 級成熟度,即可轉入存量產品控制流程(見圖2)。圍繞不同產品研制特點,實施差異化的產品化工作,針對常溫發(fā)動機、液氧煤油發(fā)動機和液氫液氧發(fā)動機,重點開展型譜規(guī)劃、產品成熟度提升和“去兩化”量產工作;針對空間任務產品,強調繼承性和成熟度,關注實現(xiàn)風險和驗證風險,突出環(huán)境與壽命的分析與驗證;針對姿軌控發(fā)動機,重點開展組件型譜規(guī)格優(yōu)化,統(tǒng)一指標要求和環(huán)境條件,強化系統(tǒng)高效集成。

圖2 產品管理流程

二、建立健全產品化工作管理體系、制度體系和標準體系

產品化管理工作是單位科研工作管理模式轉型升級的重要抓手,也是一項系統(tǒng)性工程,需要單位內部各部門協(xié)調配合才能發(fā)揮整體作用,研究院把產品化工作列為“一把手工程”,成立了產品化工作領導小組和管理辦公室,建立了發(fā)動機領域“兩總”、發(fā)動機(系列)產品“兩總”、產品首席等產品隊伍,構建權責明晰的產品化管理體系,加強產品化政策的落實,提高產品化工作的執(zhí)行力度。

研究院搭建了產品管理體系構架,明確了產品管理類、型號選擇使用產品類、產品化綜合管理類3 類共23 余項制度與規(guī)范框架,印發(fā)了《研究院產品化工作管理規(guī)定》和《研究院產品化工作隊伍管理辦法》,廠所也分別制修訂了本單位的產品化工作管理制度。

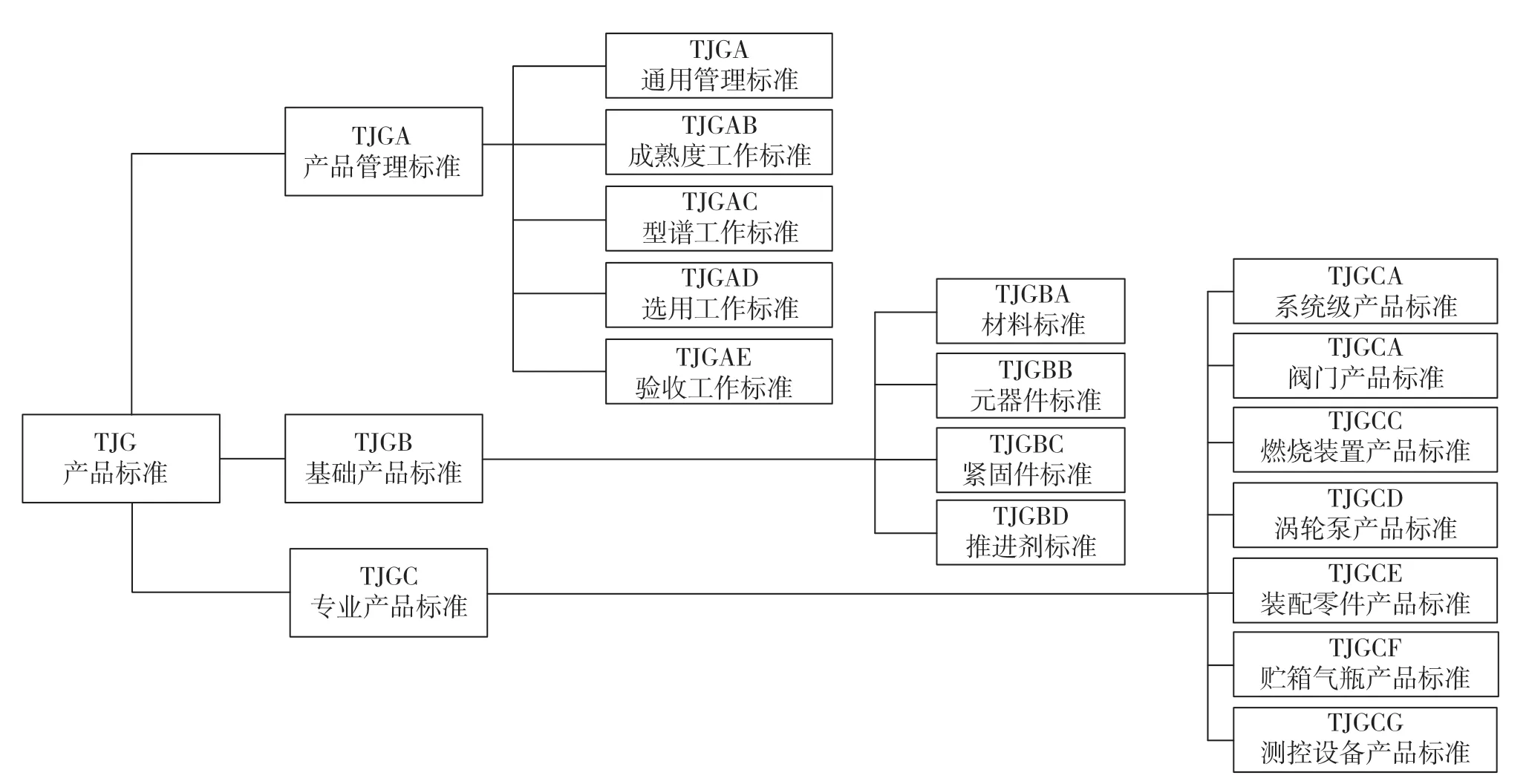

按照型譜產品標準化要求和產品化建設實際需要,構建了涵蓋產品管理、基礎產品、專業(yè)產品標準三大類,涉及通用管理、閥門、燃燒裝置、緊固件等16個方面的研究院產品標準子體系框架(見圖3),對172 項產品化相關標準進行梳理并按類別納入體系。

圖3 研究院產品標準體系框架圖

明確了以一、二級發(fā)動機產品規(guī)范等為代表的產品標準制修訂計劃,補充健全發(fā)動機和部組件產品標準和產品規(guī)范缺項。結合緊固件、管接頭、通類、卡箍等基礎級產品的標準化推進,完成了多項產品規(guī)范的制修訂,進一步支撐了產品選用和批量生產。

三、開展產品型譜建設與規(guī)劃

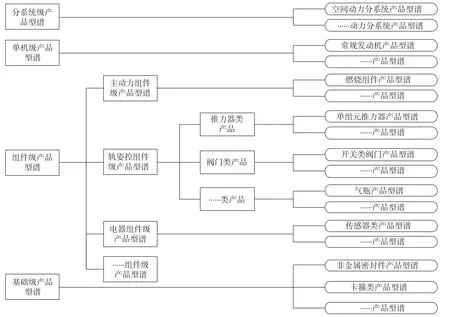

研究院全面梳理產品型譜并制定規(guī)劃,構建了分系統(tǒng)級、單機級、組件級、基礎級(含關鍵零部件/結構)的四級產品型譜框架(見圖4)。按照研究院航天產品型譜管理辦法,實施產品型譜建設與優(yōu)化,開展通用化研究與實踐,在已有型譜簡表的基礎上,進一步優(yōu)化和統(tǒng)一了發(fā)動機的特征參數(shù)和技術說明,為強化型譜產品選用奠定了基礎。研究院發(fā)布了35 型主動力發(fā)動機和79 型姿軌控動力系統(tǒng)產品型譜,381 型貯箱、氣瓶、閥門、推力室產品型譜壓縮了50%左右。

圖4 研究院產品型譜框架

四、推進“去兩化”工作

研究院圍繞產品統(tǒng)一技術狀態(tài)、產品代號及文件去型號化、研制生產模式去型號化等方面開展研究,實施技術狀態(tài)統(tǒng)一、環(huán)境條件統(tǒng)一、數(shù)據(jù)包等文件要求統(tǒng)一,采取原材料組合備料、標準件組合采購、部組件組合投產、發(fā)動機組合抽檢與組批驗收等措施,不斷優(yōu)化流程與工藝,穩(wěn)步提升工藝穩(wěn)定性和產品合格率,產品質疑單逐年減少。

常規(guī)運載火箭一、二級發(fā)動機向某型航天裝備發(fā)動機的技術狀態(tài)進行統(tǒng)一,生產采用“組合投入,連續(xù)生產,滾動抽檢,分流使用”的管理模式,聯(lián)合開展抽檢試車方案,部分型號總體院已分別實現(xiàn)了統(tǒng)一驗收。

液氧煤油發(fā)動機研制之初,便以“產品化”為設計理念,通過基本型發(fā)動機之間的組合,與各型飛行機架、增壓系統(tǒng)構成不同的火箭發(fā)動機。

編制了《推進系統(tǒng)產品代號的編制規(guī)定》標準,實現(xiàn)了在研大部分單機產品和新研全部產品的代號去型號化,并根據(jù)產品代號規(guī)則編制了新、老產品代號對應表,實現(xiàn)了聯(lián)合組批投產與抽檢驗收。

五、推進產品成熟度提升與“三再”工作

編制了產品成熟度管理辦法,明確了產品成熟度控制工作程序以及分系統(tǒng)、單機和組件產品成熟度定級和降級管理機制。結合泵壓式發(fā)動機產品特點,編制了泵壓式發(fā)動機產品成熟度定級實施細則,規(guī)范了定級要求。

按照標準要求,組織制定了70 余項產品規(guī)范,完成了現(xiàn)役常規(guī)運載火箭及上面級配套10 余型發(fā)動機5 級成熟度評價,部分新一代發(fā)動機完成了4 級成熟度評定,開展了多型航天裝備型號組件產品成熟度認定。

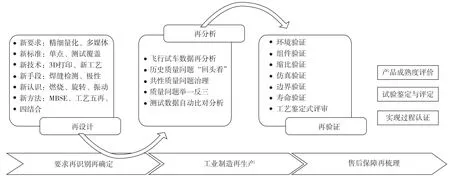

研究院通過多種形式全面開展發(fā)動機“三再”工作,形成了“三再”工作推進機制(見圖5)。以新技術、新認識、新方法等多種手段系統(tǒng)開展發(fā)動機再設計,通過飛行試車數(shù)據(jù)再分析、質量問題“回頭看”、共性質量問題治理等多種形式,再次分析發(fā)動機可能存在的薄弱環(huán)節(jié),對于難以把控的風險點通過仿真計算、環(huán)境試驗、邊界驗證等多種形式進行再驗證,提前發(fā)現(xiàn)質量隱患并及時解決。同時,圍繞焊接、熱處理、氫脆、手工操作、不可檢不可測等實現(xiàn)過程出現(xiàn)的問題,開展了工藝改進、先進檢測手段研究應用以及標準提升等工作,切實提升發(fā)動機產品可靠性、健壯性,持續(xù)推進薄弱環(huán)節(jié)治理。

圖5 “三再”工作推進機制

引入定制化設備、機器人、非接觸測量等手段,建設姿軌控發(fā)動機部組件裝配與發(fā)動機總裝總測脈動生產線、先進制造單元,實現(xiàn)部組件、總裝的自動化、節(jié)拍化生產;開展4 項總裝流程優(yōu)化,從現(xiàn)有固定工位裝配串行流程優(yōu)化為脈動裝配模式下并行流程,主要裝配環(huán)節(jié)數(shù)從15 個縮減至6 個。

六、落實產品選用要求,提高成熟產品選用率

在研究院產品化工作管理規(guī)定中明確了產品選用管理原則:首先優(yōu)先選用貨架產品,貨架產品無法滿足需求時,優(yōu)先選擇型譜內成熟度高的產品,嚴格控制型譜外產品的選用。

研究形成了產品化率和型譜化率的計算方法,形成了型號產品化研制大綱的工作模板,建立了選用指標和控制流程,將新研產品的產品化率作為核心指標實施關鍵控制。

設計單位從設計源頭落實產品化工作要求,在新研型號方案論證時開展型譜選用分析工作,各級產品化師按職責審查把關,在文件上簽署留名,在型號研制過程中監(jiān)督產品化要求的執(zhí)行和落實,同時根據(jù)型號研制的進展情況,在轉階段時提出產品成熟度提升、型譜優(yōu)化、生產線建設等意見和建議;型號研制結束后,提出產品化產品的標準編制項目,把產品化工作融入型號研制流程中。

新論證的部分姿軌控型號的產品化率平均達90%以上,推動了新型號的快速研制,降低研制風險;同時,結合選用分析開展了部分成熟產品的補充鑒定試驗,拓展了產品的使用條件。

七、實踐效果

1.首創(chuàng)產品化與領域化有效融合的專業(yè)管理新模式

通過縱向領域化統(tǒng)籌和橫向共性專業(yè)支撐,構建產品化與領域化有機融合的工作體系,形成了研究院液體發(fā)動機產品化發(fā)展的矩陣體系,推動科研模式從型號驅動向型號產品與專業(yè)產品驅動并重轉變。

按照產品化工作流程與矩陣式責任體系的劃分,構建組織化與專業(yè)化并行的產品化工作隊伍,界定和明晰工作職責,加強專業(yè)產品的橫向統(tǒng)一和技術共享,關鍵組件產品設立了產品首席。

2.構建了四級產品型譜框架體系,持續(xù)提升產品成熟度

統(tǒng)籌運載火箭、衛(wèi)星、飛船等各系統(tǒng)的需求,全面梳理航天液體動力系統(tǒng)產品,按照分類、差異化和綜合最優(yōu)等原則,提出了現(xiàn)有產品型譜規(guī)格、規(guī)劃規(guī)則,首次正式構建了院級主發(fā)動機和姿軌控推進系統(tǒng)部分單機產品型譜;通過型譜規(guī)劃,對現(xiàn)有產品進行了合理優(yōu)化壓縮,其中部分組件產品壓縮比例達到50%以上;開展產品薄弱環(huán)節(jié)治理,統(tǒng)籌任務研制和專項課題研究等提升產品成熟度,型譜產品的可靠性進一步提升,為全面推進貨架產品建設奠定了基礎。

3.從設計源頭提高產品化產品的選用率,研制全過程嚴格貫徹產品化思想

設計單位已將產品選用管理要求納入質量管理體系和研制流程,從機制上推動新研型號對成熟產品的選用率。新研某型姿控動力系統(tǒng)大量選用型譜和貨架產品,縮短了設計、試驗、研制周期,首臺整機研制周期由2 年縮短至10 個月,研制周期縮短一半以上,推動了新型號的快速研制,降低了研制風險和成本。

4.部分發(fā)動機組件產品實現(xiàn)組批生產、型號分流使用的目標

研究院部分產品采取了多型號集中備料、組合投產、零組件集中組批驗收、型號分流使用等產品化管理措施,有效提高了發(fā)動機組合件的批量化生產、驗收和技術狀態(tài)的一致性控制水平,提高了產品生產能力和效率,在組批生產過程中也有利于保證產品質量,大幅節(jié)約了設計驗收代表的時間和精力。

在當前高密度交付和發(fā)射的大背景下,航天液體動力產品化管理工作尤為重要,是推動科研生產模式轉型升級的有力抓手。認識的統(tǒng)一、理念的深化、技術的支撐、方法的運用是有力高效推進產品化工作的必要條件,研究院將不斷加強技術創(chuàng)新,夯實產品基礎,打造高成熟、高可靠的卓越發(fā)動機產品,有力支撐研究院科研模式轉型升級和航天型號任務的圓滿完成。