660 MW機組SCR系統尿素水解問題分析及處理

蔣 恒,張 君

(國家能源集團神華國能哈密電廠,哈密 839000)

0 引 言

選擇性催化還原法(SCR)[1]是目前脫硝效率最高、最為成熟的脫硝技術,是國內、外電廠脫硝應用的主流技術。液氨、氨水及尿素均可作為煙氣脫硝還原劑,隨著脫硝還原劑儲存、制備及供應技術的日漸成熟,因安全防范要求的日漸嚴格,從安全與經濟的角度考慮,尿素作為液氨與氨水的替代產品越來越多的運用于煙氣電廠脫硝系統[2]。

在我國,尿素作為SCR脫硝技術還原劑的項目逐步增多。從安全和環境風險角度看,尿素是火電廠脫硝工藝中最安全可靠的還原劑。尿素制氨工藝替代液氨貯存及制備工藝,可達到同等的脫硝性能。尿素是一種穩定、無毒的固體物料,作為脫硝用氨的理想來源,對人和環境均無害,可以被散裝運輸并長期儲存,運輸道路無特殊要求。其使用不會對人員和周圍社區產生不良影響,不存在爆炸危險、毒性危害,也不會構成重大危險源,安全成本低[3]。

1 尿素水解制氨工藝原理

1.1 工藝原理

將50%濃度的尿素溶液放入水解反應器,在溫度130~150℃、壓力0.45~0.55 MPa條件下發生分解反應,轉化成二氧化碳和氨氣。尿素水解產生的氨氣和二氧化碳進入氣液分離器進行氣液分離, 再由管道輸送到鍋爐的噴氨系統進行脫硝。尿素催化水解制氨技術,是在普通尿素水解技術的基礎上,加入催化劑。在催化劑的作用下,熔融狀態的尿素在反應器內快速進行水解反應。反應速度較普通尿素水解法約提高10倍以上,響應時間可達到1 min以內。

1.2 催化劑作用

為了使反應速率恒定,尿素、水和熱量都必須按照正確的比例供給反應器。反應器中裝有定量的催化劑,其主要作用是改變了反應路徑,從而大大加快反應速率,降低響應時間。

1.3 尿素水解反應原理

尿素水解反應方程式如(1)、(2)式所示。首先尿素和水反應生成氨基甲酸銨, 此反應過程為微放熱反應,放熱量約15.5 kJ/mol,反應速度較慢;最后氨基甲酸銨分解生成氨氣和二氧化碳,此反應為強吸熱反應,吸熱量約177 kJ/mol,反應速度較快[4-5]。因此,尿素的水解反應整個過程為吸熱反應。

CO(NH2)2+ H2O = NH2CO2NH4

(1)

NH2CO2NH =2NH3+ CO2

(2)

1.4 工藝系統流程

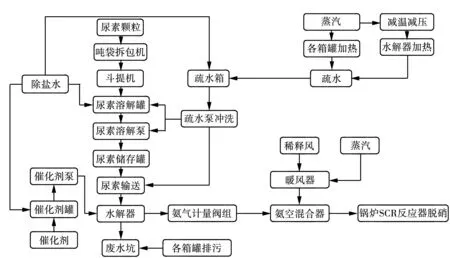

袋裝尿素破袋后通過斗提機進入尿素溶解罐,配置成50%濃度溶液,溶解后的尿素溶液經過尿素溶解泵輸送至尿素溶液儲罐,再經過尿素溶液輸送泵送至水解反應器。水解反應器中產生的含氨氣流在氨氣空氣混合器內被稀釋風稀釋,產生濃度小于5%的氨氣,并由氨噴射裝置噴入脫硝系統,其流程圖如圖1所示。

圖1 尿素水解工藝系統流程

該電廠尿素水解法制氨系統包括上料及尿素溶解系統、尿素溶液輸送系統、水解反應器系統、控制系統、沖洗系統、蒸汽加熱系統、電伴熱,氨氣計量調節系統,廢水收集排放系統、蒸汽疏水回收系統等。

2 尿素水解系統優化設計與調整

該電廠液氨改尿素工程投運后,由于設計缺陷及運行經驗缺乏等問題,造成氨氣管道頻繁結晶堵塞、閥門泄漏無法隔離、尿素溶液雜物較多等諸多異常問題,這些問題造成環保參數超標等一系列異常事件。針對運行維護中存在的諸多問題,根據現場實際運行維護經驗,提出尿素水解系統的幾點優化方案。

2.1 優化設計方案[6]

2.1.1 氨氣管道設置蒸汽吹掃管道

機組脫硝系統停運后,氨氣管道處于退出狀態。此時管道內溫度降低,管道內殘留的水蒸汽遇冷凝結后與氨氣、二氧化碳氣體結合生成氨基甲酸銨,形成結晶體堵塞管道。一般氨氣、水蒸汽、二氧化碳混合氣體凝結結晶溫度在90 ℃左右,因此,在尿素水解系統設計時,氨蒸汽管道應設置蒸汽吹掃管道,在氨氣管道退出后進行蒸汽吹掃,將管道內殘余的混合氣體吹掃干凈,吹掃管道30分鐘以上,若氨氣管線布置較長時,可適當增加吹掃時間。

2.1.2 尿素上料斗提機設計防堵裝置

尿素溶液制備通過人工起吊、拆包,將尿素顆粒通過斗提機送入溶解罐內。在進行上料、拆包機拆包過程中,殘存的塑料布條進入溶解罐內,造成尿素溶解泵入口濾網頻繁堵塞。同時,因尿素顆粒極易吸水板結形成大塊,大塊尿素極易堵塞斗提機,造成斗提機頻繁故障。故需在斗提機入口加裝防堵裝置(比如鋼制格柵),阻擋雜物及大塊尿素進入溶解系統。

2.1.3 氨氣管道設置雙路蒸汽伴熱管線

水解反應器氨氣出口管路至鍋爐脫硝SCR系統之間氨氣管道布置距離較長。氨蒸汽在管路內散熱降溫容易冷凝甚至造成結晶,特別是在嚴寒地區的機組,氨蒸汽管道極易遇冷凝結,單側蒸汽伴熱管線已經不適應氨氣管道伴熱的需要。故氨蒸汽管道應設計成雙路蒸汽伴熱方式,設置雙路蒸汽伴熱管線,布置于氨蒸汽管路兩側。同時,對于氨蒸汽管道較長的機組,應設置分段伴熱,縮短伴熱管線長度,保證良好的傳熱效果,每路蒸汽伴熱管線應設置疏水閥組。

2.1.4 氨氣管道設置排污閥

由于水解反應器出口至鍋爐脫硝SCR系統之間氨氣管道布置較長距離,且管道布置時存在90彎頭及U型管段。在氨氣管道停運,管道低點位置內冷凝介質無法排出,存留在管道內,導致結晶堵塞現象。因此,在氨氣管道低點位置設置排污管道及排污閥,氨氣管道停運后,開啟排污閥,將管道內殘存的氣/液體排出,預防結晶。

2.1.5 蒸汽冷凝水回收優化設計

尿素水解反應為吸熱反應,需要消耗蒸汽量。對于一臺氨氣產生量為850 kg/h的水解器來說,消耗蒸汽量約5 t/h,兩臺水解器需消耗約10 t/h的蒸汽量,日產生的冷凝水量為240 t/h左右,產生的冷凝水量是較大的。因蒸汽冷凝水的品質較好,需要對冷凝水進行回收利用,一部分冷凝水可用于尿素顆粒的溶解;另一部分冷凝水回收至機組排汽裝置,供鍋爐補水用。故在設計尿素水解系統時,應考慮設計蒸汽冷凝水回收系統。

2.1.6 閥門、管道材質選擇

尿素在水解過程中會產生一些酸性物質(如氨基甲酸銨等), 氨基甲酸銨會破壞不銹鋼表面的氧化薄膜, 使管道的腐蝕速度加快, 當溫度超過160 ℃時,一般的不銹鋼材料會遭受嚴重腐蝕,因此尿素水解系統采用316L材質。

2.2 問題及優化調整

2.2.1 腐蝕問題及措施

水解器中的尿素溶液濃度為50%,其在水解后產生的氣體為氨氣、二氧化碳及水蒸汽的混合氣體,氨氣和二氧化碳在溫度高于160 ℃時可以重組以形成較強的腐蝕性物質(如氨基甲酸銨等),導致氨氣管道及相關閥門閥芯被腐蝕,進而引起閥門內漏或氨氣管道泄漏。為防止氨氣管道及閥門閥芯被腐蝕,采取措施如下:

①優化蒸汽伴熱的投入,確保氨氣溫度<160 ℃。

②優化水解器運行溫度。控制水解器運行溫度在130~140 ℃范圍,進行蒸汽調節閥邏輯優化,當運行溫度>150 ℃時,閉鎖關蒸汽調節閥。

③氨氣管道停運后,必須用蒸汽對管道進行吹掃,將管道內殘余的氨氣吹掃干凈。吹掃時間保證30分鐘以上,吹掃完畢后,保持氨氣管道排污閥常開,放凈殘存的氨蒸汽。

2.2.2 結晶問題及解決措施

尿素水解制氨系統使用50%濃度的尿素溶液作為反應物,該濃度的尿素溶液在溫度低于30 ℃時會發生結晶,導致尿素溶液管道被堵塞,影響尿素水解制氨系統的安全運行。除此之外,因尿素溶液在水解后產生氨氣、二氧化碳及水蒸氣的混合氣體,該混合氣體在溫度低于80 ℃時,會重組生成固態的氨基甲酸銨,導致氨氣管道、閥門堵塞[7],如圖2所示。

圖2 閥門結晶堵塞

為防止尿素溶液及氨氣管道結晶,采取如下控制措施:

①對尿素溶液及氨氣管道進行伴熱,增加電伴熱和蒸汽伴熱裝置,防止尿素溶液或氨氣溫度低至結晶溫度以下。

②配置較低濃度的尿素溶液,提高結晶溫度點。尿素溶液管道停運后,必須用水對管道進行沖洗;氨氣管道停運后,必須用蒸汽對管道進行吹掃,將管道內殘余的溶液或氨氣清理干凈。

③為保證系統運行的可靠性,尿素溶液、氨氣大多采用母管制運行方式,因此,必須確保氨氣或尿素溶液閥門足夠嚴密,防止管道停運后,相鄰機組氨氣或尿素溶液再次進入管道。

④如尿素溶液或氨氣管道已結晶堵塞,可拆下結晶管道,使用溫度高于結晶溫度的蒸汽或水持續沖刷結晶部位,管道內的結晶物會逐漸融化,再使用蒸汽吹掃后,可以有效清除結晶物。

3 結束語

綜上所述,尿素水解制氨工藝因其較高的安全性,已逐漸取代傳統的液氨作為還原劑的工藝,但因系統設計不合理、運行控制不當等原因,致使尿素水解制氨工藝在運行時存在腐蝕、結晶的問題,硬性脫硝系統的安全穩定運行,但可以同過系統優化設計、運行優化調整避免上述問題的發生。