瀝青路面雙層攤鋪施工技術應用

王培

(張家口市公路施工管理處,河北 張家口 075000)

一、引言

某高速公路起訖樁號為K60+000~K120+450,線路全長60.45km,全線設置2座長度2745m的特大橋、5座長度1851m的大橋、9座長度650m的中橋、2座長度1538m的雙洞中隧道和84道涵洞。傳統的施工方式主要使用瀝青混合料攤鋪機將自卸車卸下的混合料裝入攤鋪機料斗內,并隨攤鋪機緩慢前行,待混合料被攤鋪機尾部的振搗器初步搗實,再通過熨平器整平成型。這種施工方式下分層多,且每層厚度薄,導致每層剛度不夠,施工機械使用率[1]也難以最大化;此外,施工期間層間必須灑布黏層乳化瀝青或黏層油,導致施工工期較長,施工成本上升。

考慮到該公路K95+241~K112+695段交通量較大且施工工期短,對瀝青路面結構強度、壓實度和平整度要求較高,因此決定采用雙層攤鋪施工技術開展上中面層攤鋪碾壓。與傳統攤鋪碾壓施工技術相比,雙層攤鋪施工技術能保證上下層間良好嵌擠,增強層間黏結效果[2],并能縮短瀝青混合料的碾壓施工時間,降低壓實費用,縮短施工周期,還能使路面上面層厚度減薄,中面層厚度增加,提升路面抗車轍性能。

二、應用實例

(一)試驗段情況

該公路瀝青路面雙層攤鋪施工試驗路段起訖樁號為K95+241~K97+091,長度1.85km,試驗段路面設計為厚4cm AC-13改性瀝青混凝土上面層+厚6cm AC-16改性瀝青混凝土中面層,拌和站距離試驗段約30km,運料車滿載狀態下運料至試驗路段需要1.5h。試驗路段分別采用四種上中面層路面結構方案,即厚3cm AC-13上面層+厚7cm AC-20中面層,厚4cm AC-13上面層+厚6cm AC-20中面層,厚4cm SMA-13上面層+厚6cm AC-20中面層,厚4cm SMA-13上面層+厚6cm SMA-16中面層。

(二)原材料

試驗路段雙層攤鋪施工使用的原材料主要有改性瀝青、集料等。施工中使用的SBS改性瀝青25℃,5s,100g針入度52.3mm,5cm/min,5℃延度31.5cm,軟化點為72.5℃,閃點330℃;RTFOT后殘留物質量變化率0.1%,針入度比86%,延度20.1cm,以上參數均符合規范要求。該工程以硬質玄武巖和石灰巖為粗細集料,填料則采用石灰巖細粉。

(三)施工設備

為確保混合料持續不斷供應,該工程瀝青路面雙層攤鋪時采用兩臺拌和設備協調供應,考慮到上面層和下面層攤鋪厚度不同,協同供料拌和設備選用額定產量分別為280t/h及210t/h的4000型和3000型。兩臺拌和設備生產改性瀝青混合料的實際產量為額定產量的70%,則按照2.45t/m3計算瀝青混凝土密度,可得出兩臺拌和站實際生產能力為196t/h和147t/h。

本瀝青路面雙層攤鋪運料車實際運輸能力為40t/車,考慮到卸料的方便性,上面層運料車裝4盤,每盤6t,共24t;中面層運料車裝8盤,每盤6t,共48t。結合該工程施工實際,應合理配置混合料運輸車輛。

(四)攤鋪及碾壓施工

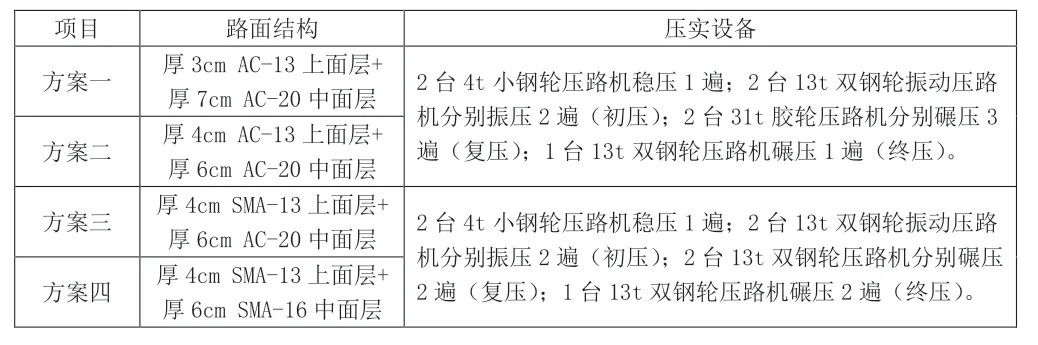

攤鋪施工應采用雙層瀝青混凝土攤鋪機,并采用兩套運輸設備將兩種混合料運輸至施工現場,一次完成不同配合比、不同厚度的兩層混合料的攤鋪,且攤鋪施工過程中攤鋪機不得隨意改變前進速度,碾壓時通過一套壓實設備一起碾壓成型。為增強碾壓施工效果,應采用噸位12t以上的壓實設備,對于SMA結構的面層不得使用膠輪壓路機,碾壓速度應控制在5km/h以內,具體而言,初壓和終壓速度應分別按1.5km/h~2km/h和2.5km/h~3.5km/h控制。該工程雙層攤鋪壓實設備及要求詳見表1所示。

表1 瀝青路面雙層攤鋪壓實設備及要求

(五)平整度及壓實度要求

傳統的攤鋪方式為逐層攤鋪、逐層找平,而該工程瀝青路面施工采用的是雙層攤鋪技術,由于兩層混合料一體攤鋪,攤鋪厚度大,因而平整度控制存在較大難度。在傳統施工方式下,下面層出現的厚度5mm的凹陷反應在上面層后厚度為2.6mm,而雙層攤鋪施工下,下面層出現的厚度5mm的凹陷反應在上面層后厚度為3.1mm。可見,雙面層攤鋪施工下對平整度控制要求更高,且必須從路基開始,各級平整度控制均應提升一級,即上中面層、下面層、基層、路基規范要求平整度分別為3mm、5mm、7mm、10mm,而雙層攤鋪施工所要求的平整度應分別為3mm、3mm、5mm、7mm。此外,在試驗段瀝青路面完工后及通車運行1a后采用連續式平整度儀檢測左側一車道平整度,結果顯示:工后及通車運營1a后瀝青路面平整度標準差分別為0.79mm和0.94mm,完全符合相關規范中不大于1.2mm的要求。

試驗路段鋪設結束后鉆芯取樣試驗結果顯示,該施工路段左中右車道壓實度均值為96.85%、96.74%、97.61%,符合《公路瀝青路面施工技術規范》所規定的最大理論密度92%,實際壓實度至少為95%的要求。

三、效果分析

(一)溫度散失比較

雙層攤鋪層厚較大,混合料熱損失小,在相同施工時間內能保證混合料在較高溫度下壓實,本文通過分析雙層攤鋪施工下熱損失規律,以確定最佳的混合料碾壓時間。根據對比不同攤鋪施工方式下熱損失規律曲線發現,當深度為2cm和4cm時,傳統攤鋪方式下混凝土降溫速度均比雙層攤鋪施工方式下混凝土降溫速度快,且兩個深度下混凝土溫度變化并無明顯差異。

根據碾壓溫度與混合料壓實度之間的關系變化,當混合料溫度降至120℃以下后,混合料壓實度基本無法達到規范要求,所以在傳統攤鋪施工方式下,混合料應控制在出場后20min~40min內碾壓,在雙層攤鋪施工方式下,碾壓時間可延長至出場后40min~60min。

(二)層間黏結效果比較

雙層攤鋪施工過程中兩層混合料熱接觸,且下承層并未被完全壓實,上層石料受擠壓后嵌入下承層結構,從而構成緊鎖性整體,有助于層間黏結性能的提升。抗剪強度試驗結果顯示,傳統攤鋪施工后瀝青路面面層間抗剪強度均為0.528MPa,而雙層攤鋪施工方式下,上面層攤鋪碾壓是在下面層集料溫度120℃和160℃時進行的,雙面層抗剪強度均值可達0.832MPa和0.843MPa,壓實效果提升十分顯著。

四、結語

本文分析結果表明,瀝青路面雙層攤鋪施工技術在改善層間黏結性能,優化路面結構,控制造價,縮短施工時間,提升壓實度和平整度等方面優勢顯著。施工結束后的抗剪強度試驗顯示,雙層攤鋪施工熱接觸抗剪強度比傳統施工方式高,且混合料最佳碾壓時間也大大延長,為壓實度的提升創造了時間條件。