薄壁零件的數控車削加工探討

彭衛生

摘要: 零件加工是當下機械加工行業中的重要組成部分,而薄壁零件的數控車削加工更是零件加工中的重點與難點,為了更進一步保證薄壁零件的加工質量,有關人員一定要充分了解影響薄壁零件加工精度的因素,并不斷研究有效提升薄壁零件數控車削加工工藝的措施。最后,有關人員更要進一步通過薄壁零件數控車削實例,來充分掌握其加工工藝。

Abstract: Part processing is an important part of the current machining industry, and the NC turning of thin-walled parts is the key and difficult point in part processing. In order to further ensure the machining quality of thin-walled parts, relevant personnel must fully understand the factors affecting the machining accuracy of thin-walled parts and constantly study the measures to effectively improve the NC turning process of thin-walled parts. Finally, relevant personnel should further master the machining process through the example of NC turning of thin-walled parts.

關鍵詞: 薄壁零件;數控車削;影響因素;優化措施;實例分析

Key words: thin wall parts;NC turning;influence factor;optimization measures;case analysis

中圖分類號:TG659 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2022)05-0103-03

0 ?引言

在機械工業行業中,為了有效滿足產品整體對于零件質量與體積的要求,需要機械加工人員能夠按照圖紙要求來加工出體積較小、精度較高的產品零件,對數控車削加工工藝提出了一定的要求。數控車削在加工過程中需要通過機械設備對母材進行相應的處理,故對于的最終成型的產品有一定的強度與剛度依賴,但是薄壁零件由于自身的結構較為單薄,很大程度上削弱了零件的強度與剛度,故為了更好的保證零件加工質量,有關人員需要進一步掌握薄壁零件的車削技巧,并在實際應用中不斷進行實踐,有效提升薄壁零件的數控車削加工質量。

1 ?影響薄壁零件加工精度的因素

在薄壁零件的實際車削加工過程中,需要有關人員了解影響其加工精度的主要因素,以在實際加工過程中對該類問題進行重點關注與優化,從而切實提升薄壁零件的加工精度,其影響因素主要如下。

第一,數控車床的刀具。數控車床的刀具在實際應用過程中,需要針對代加工母材的材料進行合理的更換與選用,通常情況下,刀具的硬度要高于母材的硬度。同時,有關人員也要不斷保證刀具的磨損狀態,為車削加工提供良好的條件基礎。第二,機床方面。對于同類的機床而言,所能展現出的加工精度也有很大差別,因此在進行薄壁零件車削加工時,有關人員要充分了解車床的最大加工精度是否能滿足薄壁零件的設計要求,若兩者之間存在硬性差距,那么如何優化加工工藝都無法滿足最終的加工要求[1]。第三,車削熱因素。機床車削的過程中,母材與機床刀具會發生非常激烈的摩擦,并在此過程中釋放大量的熱,從而在一定程度上影響刀具與母材的自身悟性,同時熱量也會使薄壁零件產生細微的形變,由于薄壁零件對于尺寸的要求跟為精密,很有可能由于微弱的熱變形影響最終的加工結果。第四,切削力因素。在數控車窗在進行的切削加工的過程中,由于產生的切削力會導致工件和刀具發生一定的變形,固有關人員需要充分保證切削力問題,從而滿足薄壁零件的加工精度。第五,工件因素。薄壁零件的加工過程中對于工件整體的要求較大,由于數控車床的切削力度較大,需要穩定性極高的工裝對薄壁零件進行夾取,同時工裝夾具的設計也要能充分契合薄壁零件的整體形狀[2]。

2 ?有效提升薄壁零件數控車削加工工藝的措施

在上述內容中對于薄壁零件機床加工的影響因素進行了簡單的概述,為此有關人員在實際加工過程中需要具有針對性的對于上述影響因素進行合理優化,并保證加工工藝的有序性。

2.1 合理進行機床選擇

在數控車床的加工人員充分了解待加工零件的圖紙信息后,首先要確認的工作即是合理選擇加工機床。而在機床的選擇過程中,需要有關人員重點關注以下問題。第一,要通過觀察薄壁零件的具體形狀,選擇不同的機床類型。這里需要工作人員能夠充分了解每種數控加工的車削方式,并根據零件的不同形狀選擇最直接的加工方式[3]。舉個最為簡單的例子,若圖紙顯示零件形狀為圓柱形,那么對應的機床選擇一定是車床,若盲目選擇其他契合程度較低的機床,則會造成相當大的加工損失,并浪費相應資源。但是實際加工過程中,薄壁零件可能由于自身較為復雜的零件形狀,需要工作人員選擇多種機床進行組合加工,故有關人員需要掌握對應的車削知識,最大程度上為零件加工工作提升工作效率。第二,選擇對應精度的數控機床。在機械加工過程中,工作人員通常會根據不同的零件要求選擇對應精度的機床來保證零件符合設計要求。通俗而言,當零件的精度要求大于機床所能達到的精度時,那么其加工結構一定不能滿足加工要求。同時,當機床的加工精度遠遠大于零件要求的精度時,又會嚴重降低加工效率,故在選擇機床的過程中,一定要準確了解對應的機床精度,從而保證機械加工的效率與精度[4]。

2.2 實現裝夾方式調整

在實際的機械加工過程中,由于零件本身的形狀設計,會在一定程度上導致裝夾與刀具的干涉問題,特別是在進行薄壁零件的機械加工過程中,由于零件本身的尺寸較小,留給工裝夾具的空間更小,從而在機械加工過程中導致裝夾的難度更大。故在進行實際夾裝的過程中,有關人員需要重點關注以下內容。首先,要明確保證工裝夾具的夾點不會與機床刀具產生干涉,從而為機械加工創造最基本的工作環境。其次,在零件左邊預留對應的法蘭,并在內孔處設立相應的螺紋。最后,工裝夾具的設計要充分考慮到機械加工過程中對于零件的翻轉要求,保證任何情況下都不會發生刀具與夾具的干涉現象,若單獨夾具無法滿足對應的要求,有關人員可以相應設計不同情況的夾具,并在加工過程中進行更換以最大程度上保證加工的完成度[5]。

2.3 合理安排加工工序

在機械加工過程中,合理的工序安排也是保證薄壁零件加工精度的有效措施之一。通常情況下,薄壁零件機械加工需要有限控制零件的最大外延尺寸,該步驟會將零件直接定義為長方體或圓柱體,保證該形狀的尺寸范圍能夠覆蓋住零件的最大尺寸,并留有一定的加工余量。在保證母材滿足零件的最大外延尺寸后,可以進一步針對設計要求進行初步加工,若零件的設計需要不同的機床結合完成,則需要根據圖紙的基準單位合理安全對應的加工順序。例如,當設計圖紙以定位孔為基準單位,那么加工人員則需要根據基準孔來出發找到其最近的加工位置,并根據對應的零件位置安排相應的機床,同時后續的機床安排可以依次根據基準單位出發,逐步進行。最后,根據實際需要對零件進行進一步的精加工,通常情況下該步驟的加工精度通常保證在毫米的十分之一或百分之一的級別,具體視零件要求與設備能力而言。如果零件對表面的光度等因素有進一步需求,可能還會安排對應的拋光、硬化等加工工序。

2.4 合理選擇機床刀具

在指定過相應的加工工序,在實際加工開始之前最為重要的步驟即是選擇對應的機床刀具,而對于刀具的選擇主要需要工作人員注重以下兩方面問題。第一,刀具的材料。選擇合理的刀具材料能夠直接決定刀具的硬度,從而在加工過程中有效解決摩擦過重或相應的粘結性問題。而刀具硬度的確定則需要有關人員根據待加工零件的材料硬度來決定,該問題的處理需要工作人員根據實際材料的具體情況來進行綜合決定。第二,刀具的幾何構造。刀具的幾何構造在很大程度上會影響零件的加工精度,也會相應釋放或限制機床的動作空間。因此,在實際加工過程中,工作人員需要根據薄壁零件的具體切削位置來合理選擇對應的刀具幾何構造,保證其加工能夠最大程度上滿足設計要求。

2.5 選擇合理切削用量

在選擇合理的刀具進行實際切削造作之前,有關人員需要確定的問題即是選擇合理的切削用量。切削用量即是母材在形成最終的零件形狀過程中被機床切削掉的部分,該部分與薄壁零件的表面非常接近,甚至切削部分的表面與零件表面在某種程度上共享。因此,刀具與切削部分摩擦所產生的熱量與表面應力會對零件形成一定的影響,故通常情況下加工人員要根據加工圖紙所指出的對應要求來確定切削用量,從而保證實際切削后在零件表面留有相應余量,并最終采用精加工形式對零件進行加工。同時為了最大程度上保證切削所產生的熱量不會對零件產生嚴重的影響,故在加工過程中可以采用合理的方式繼續冷卻,以保證切削過程的順利進行。

3 ?薄壁零件的數控車削加工實例分析

為了更好的幫助有關人員掌握薄壁零件的加工方式,本文對薄壁零件的實際加工過程進行結構,在說明示例零件的結構基礎上,進一步安排對應的工藝方案,意在幫助有關人員更好的了解薄壁零件的加工過程。

3.1 零件結構分析

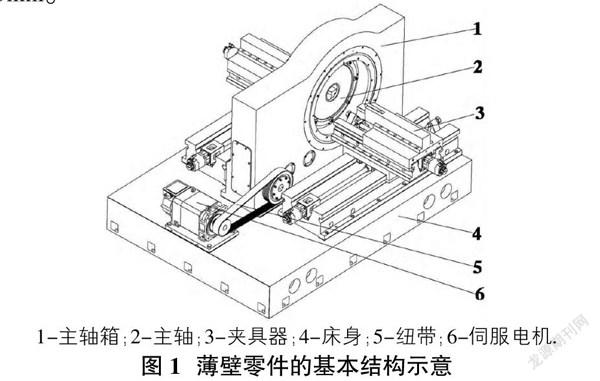

本實例分析所選用的零件的如圖1所示,整體觀察該零件的主要形狀由圓柱面、逆圓弧、順圓弧、內螺紋等結構組成,材料為45號鋼,毛坯為內輪廓基本相似的鑄件φ85mm×55mm。

通過圖1所示可以明確發現,該零件的壁厚只有2mm,同時對于加工精度的要求較高,并且通過零件的形狀可以明確了解到,該零件在加工過程中極易發生變形問題,可以憑借數控機床的加工經驗將變形問題總結為:夾緊變形、震動變形、熱變形、測量變形。其中夾緊變形的主要原因可能是由于零件的壁厚較低,較弱的結構剛度在夾具的影響可能會產生對應的塑性形變,最終導致加工結果與設計數據產生偏差。而其他類變形基本是由于對應的切削熱、切削力、內應力等問題所造成。故在后續的實際加工過程中有關人員需要重視上述問題,并采用相應的措施對其進行合理糾正。

3.2 工藝方案設計

3.2.1 操作步驟

通過上述內容對于的該薄壁零件的結構分析,現將其對應的操作步驟制定為如下內容。首先確定明確的加工方向,該零件可以加緊毛坯左側,從其右側端面進行加工。其次,通過加工圖紙確定整體加工的外輪廓尺寸為φ80mm×13.3mm。再次,該加工選用φ26鉆頭來完成通孔加工,并以粗、精加工的形式來完成零件的內輪廓。最后,選擇對應的編程形式來完成對應的螺紋加工,并繼續沿用粗、精加工的混合形式來完成外輪廓加工。此外,在完成對應上述加工步驟后,采用合理檢查零件尺寸,即完成對于該零件的整體加工[6]。

3.2.2 減少和防止薄壁件加工變形的方法

為了更好的保證薄壁零件的加工精度,需要有關人員針對上述內容對于材料變形的多種風險做出相應的應對對策,從而有效防止薄壁零件在加工過程中出現的變形問題。通過上述內容對于薄壁零件的結構以及操作步驟進行介紹后,該零件的形變處理方法如下。

首先,針對夾緊變形制作相應的夾具來保證零件在加工過程中能夠更好的滿足夾緊功能同時不會對薄壁零件產生影響。傳統的數控機床普遍采用三爪卡盤最為夾緊裝置,但是由于該薄壁零件的左側長度不足,同時整體的圓弧形式在內部不存在良好的支撐性,三爪卡盤較小的受力面積很容易導致該零件出現夾緊變形。因此,需要設計對應的開縫套筒使接觸面積增大,同時起到固定零件與減少夾具壓強的方式來相應減少壓緊力帶來的變形問題。薄壁零件的數控車削加工設計形式如圖2、圖3、圖4所示。

其次,在對薄壁零件進行相應的粗、精加工時,也要根據不同的切削過程中調整對應的夾緊力。在粗加工過程中,由于切削余量較大,需要適量增大夾緊力,而在進行精加工時,要適量減少夾緊力,同時由于精加工一定會安排在對應的精加工之后,故有關人員需要運用合理的方法將粗加工產生的切削力消除掉,以保證后續的切削精度。

最后,選擇合理的刀具幾何參數來降低薄壁零件加工過程中所產生的切削力與切削熱。其中刀具幾何參數的選擇思路通常為增大刀具的前角與主偏角,減少刀尖的圓弧半徑,并使刀具保持刃口鋒利。同時在車削的過程中,可以采用合適的切削液,保證車削過程的潤滑與冷卻,幫助降低切削溫度,更好的抵制由切削熱所產生的熱變形。

4 ?結束語

綜上所述,薄壁零件在數控機床的切削加工中具有一定的難度,有關人員要充分通過零件圖紙來確認其對應的操作流程,并合理針對夾緊變形、切削熱等問題采取有效措施。

參考文獻:

[1]黃科峰.薄壁套類零件數控車削加工工藝分析[J].內燃機與配件,2021(05):90-91.DOI:10.19475/j.cnki.issn1674-957x.2021.

05.041.

[2]李琦.薄壁零件的數控車削加工探討[J].科技風,2019(18):158.DOI:10.19392/j.cnki.1671-7341.201918143.

[3]莊燕.薄壁零件的數控車削加工[J].精密制造與自動化,2017(04):63-64.DOI:10.16371/j.cnki.issn1009-962x.2017.04.017.

[4]韋應琴.鈦合金薄壁零件的數控車削加工工藝研究[J].世界有色金屬,2017(16):252,254.

[5]彭國宏.薄壁零件密封圈的數控車削加工[J].金屬加工(冷加工),2017(16):46-47.

[6]張景霞,陳文殊.淺談薄壁零件的數控車削加工[J].科技創新導報,2016,13(36):94-95.DOI:10.16660/j.cnki.1674-098X.2016.36.094.