鉆井離心機流場特性及重晶石回收效率分析*

岳明 張羽臣 劉陽 王棟森 楊保健 李偉

(1. 中海石油(中國)有限公司天津分公司 2. 中海油田服務股份有限公司)

0 引 言

隨著石油勘探開發不斷向深部地層邁進,對鉆井液密度和性能的要求也不斷提高,塔里木油田和西南油氣田部分區塊的鉆井液密度甚至達到了2.5 g/cm3,而加重鉆井液中重晶石的費用占到鉆井液成本的75%,因此鉆井液重晶石的回收和有害固相的去除對鉆井作業有重要的意義[1-2]。

目前國內外關于鉆井液離心機的研究主要集中在非加重鉆井液的液固分離方面[3-5],一般都是將鉆井液簡化為液-固兩相流,并分析結構和工況參數對分離效率的影響。劉京廣[6]建立了臥螺離心機的三維模型并進行了流體運動仿真,分析了流場速度與結構特性參數之間的關系;鄭勝飛[7]采用RSM模型對臥螺離心機的三維流場進行模擬,得到流場內的壓力分布和速度分布,但分析模型對臥螺離心機進行了簡化,并沒有考慮螺旋對流體的影響;劉洪斌等[8]建立了離心機流體域和螺旋輸送器的模型,通過數值模擬得到離心機流場的情況,并對螺旋輸送器進行了流固耦合分析。對于加重鉆井液中重晶石的回收問題,相關研究非常少,主要是技術探討與可行性分析[9-10],國內主要有張曉東等[11]通過理論計算和試驗分析,得到了固相回收率和粒度分布的關系。本文針對超深井高密度鉆井液中重晶石的回收效率問題,將鉆井液考慮為液-固-固流體模型,分析了離心機內流場的瞬態變化過程以及多種因素對重晶石和有害固相分布的影響,并對重晶石的回收效率進行了分析。

1 離心機重晶石回收效率模型

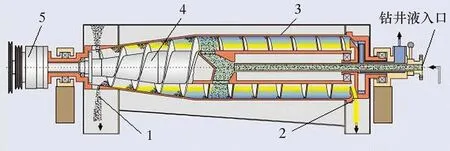

鉆井液臥螺離心機工作原理如圖1所示。鉆井液由進料管進入螺旋推料器內筒,在離心力作用下,較重的固相顆粒沉積在轉轂內壁上形成沉渣層,經螺旋推料器連續推動后排出到沉渣池;較輕的液相由轉轂大端溢流口連續溢出,經溢流端口排到離心機外。對于加重鉆井液而言,離心機不僅可以去除加重鉆井液中多余的膠體和細小的有害固相,從而控制鉆井液的黏度,保證鉆井作業的正常進行,而且還可以回收加重材料,一定程度上降低鉆井成本。

1—沉渣池;2—溢流端;3—轉轂;4—螺旋推料器;5—差速器。

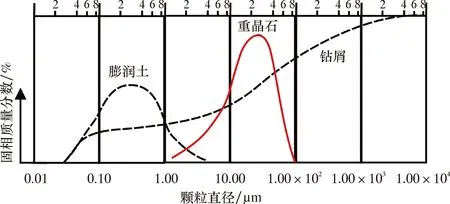

按照API標準,加重鉆井液中至少有97%的重晶石的粒徑在74 μm以下,如圖2所示。從圖2中可以看出,絕大多數重晶石粒徑分布范圍為2~74 μm。振動篩和除砂除泥器則可以去除鉆井液中大于74 μm的鉆屑,加重鉆井液中重晶石粒徑分布以10~50 μm所占比例最高[12]。

圖2 加重鉆井液中固相顆粒的粒度分布

鉆井液中重晶石的回收效率為[12]:

(1)

式中:M、Mc和Mf分別為重晶石質量、離心機沉渣池中重晶石質量及溢流口處重晶石質量,kg。

在實際作業過程中,重晶石回收效率可以采用式(2)計算。

(2)

式中:C0、Cf分別為鉆井液中重晶石在離心機進口處、溢流口的質量分數;W0為沉渣池中重晶石的含水體積分數。

當溢流口重晶石質量分數和沉渣池重晶石的含水體積分數均比較小時,式(2)可以簡化為:

(3)

2 液-固-固鉆井液瞬態流場分析

本文考慮鉆井液中重晶石和有害固相對流體性能的影響,將流體模型假設為液-固-固鉆井液模型。鉆井液離心機在實際工作時,沉渣池和溢流口的重晶石回收效率時刻變化,因此,本文對離心機內流場進行瞬態分析,可以更好地觀察離心機從啟動到穩定過程中,其內部流場的分布情況以及重晶石分布的變化過程。

2.1 鉆井液離心機流場分析模型

選取工況條件為轉轂轉速為3 000 r/min,處理量為60 m3/h,常用加重鉆井液黏度為0.01~0.06 Pa·s,選取鉆井液黏度為0.02 Pa·s。目標分離重晶石粒徑為30 μm,體積分數為25%;有害固相粒徑為5 μm,體積分數為25%[13]。固相定義為離散相固體,液相為連續流體,由于在轉轂壁處流體相對于轉轂壁無滑動,所以設定為無滑移條件,取入口處湍流強度為5%,采用RNGk-ε湍流模型對離心機內部流場進行多相流模擬。

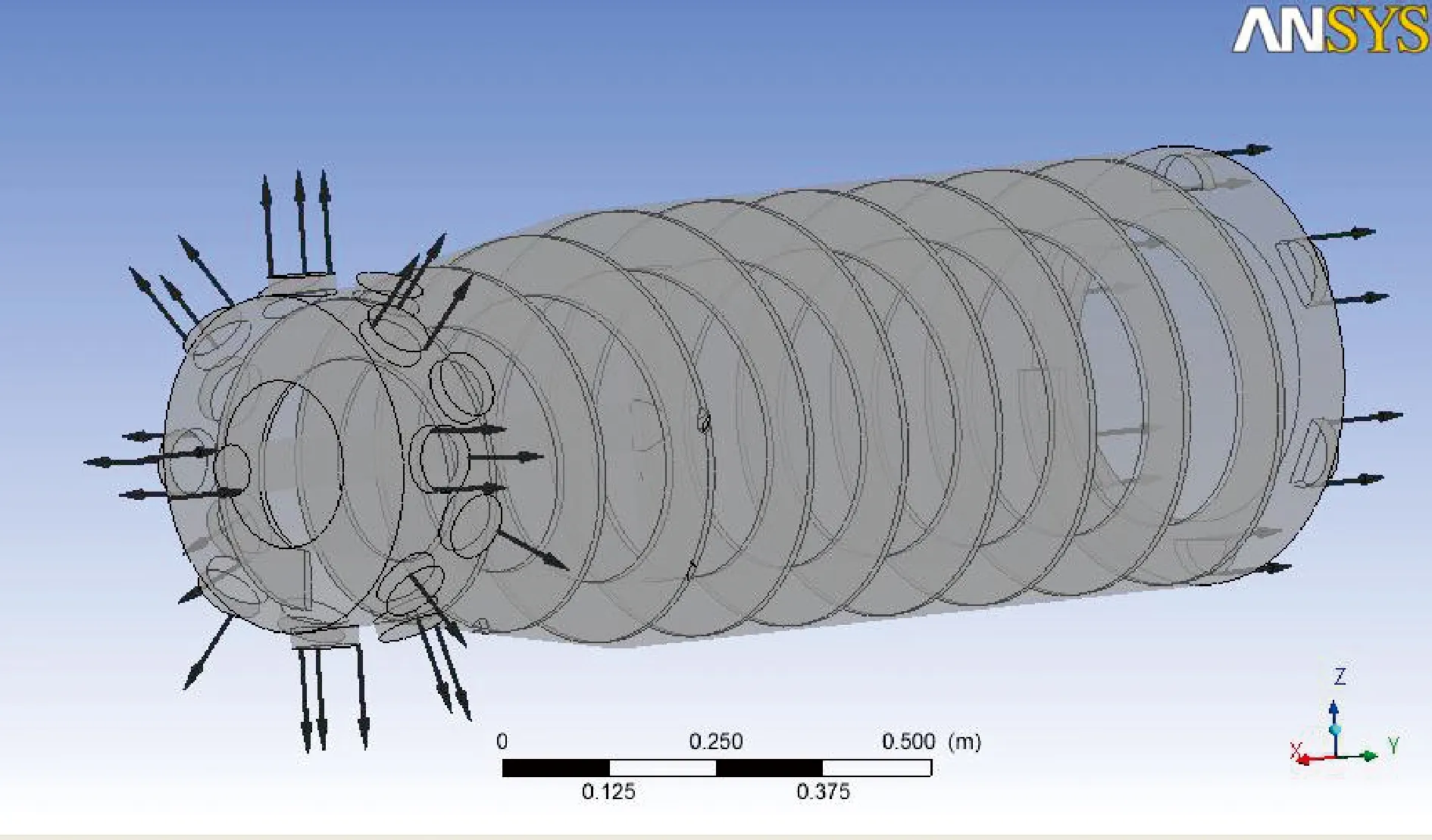

由于流動模型比較復雜,本文采用四面體網格對流體區域進行網格劃分[13],流場邊界條件模型如圖3所示。

圖3 離心機流場邊界條件模型

2.2 瞬態流場分析結果

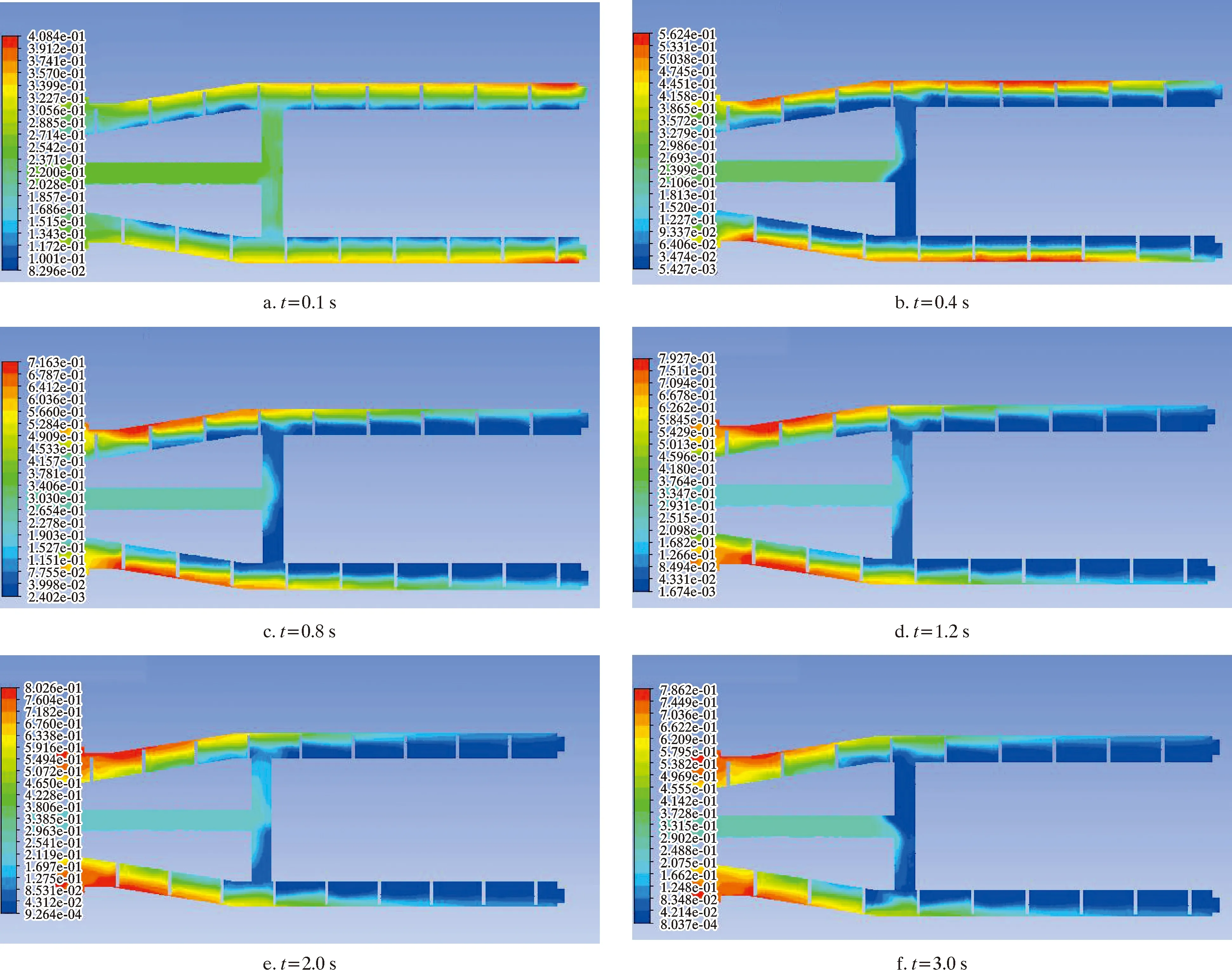

本計算模型考慮細小鉆屑有害固相和重晶石顆粒對鉆井液的影響,設置計算時間t=3.0 s。重晶石顆粒沿軸向的體積分數變化過程如圖4所示。從圖4可以看出,重晶石的分離效果相當明顯,當計算時間達到1 s左右時,內部流場中的重晶石體積分數分布已經基本穩定,根據軟件計算結果,可以得到沉渣池和溢流出口端重晶石的顆粒體積分數分別為82.56%和5.96%,有害固相的顆粒體積分數分別為1.50%和7.12%。

圖4 重晶石體積分數隨時間變化的分布情況

此外,由于鉆井液中重晶石和細小有害固相分離的粒徑差異較大,導致沉渣池重晶石的體積分數遠遠大于有害固相,而溢流口處重晶石和有害固相的體積分數差異較小,主要是由于轉轂轉速較低,沒有達到分離臨界的要求,同時離心機的處理量較小,達不到分離細小鉆屑有害固相顆粒的性能要求。在此基礎上,提取t=2.0 s時液相的軸向速度分布,如圖5所示。

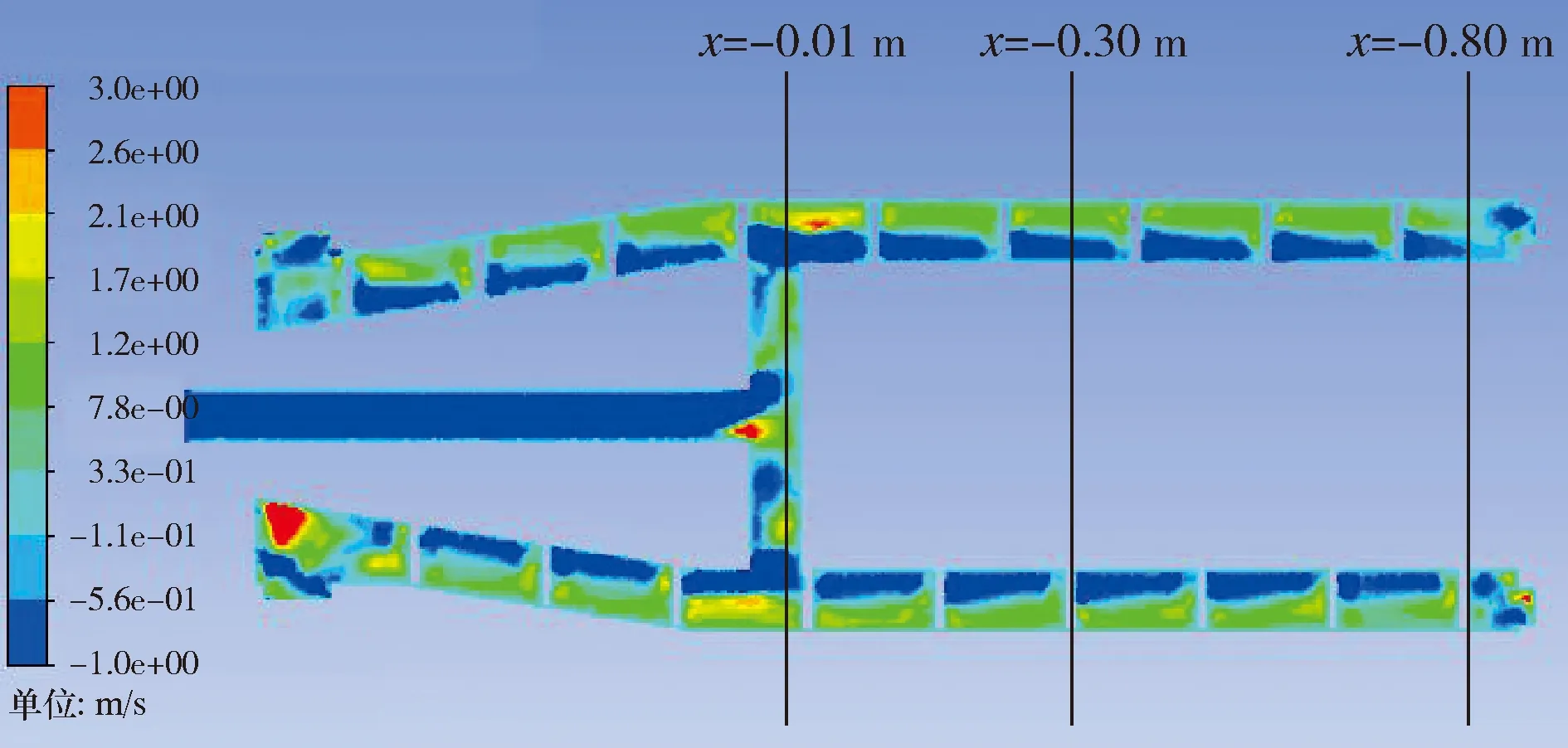

圖5 重晶石軸向速度分布圖

從圖5可以看出,由于螺旋推料器的影響,重晶石的軸向速度在離心機內部并不呈均勻分布,靠

近轉轂壁面附近的重晶石軸向速度為正(向左),這部分重晶石最終通過沉渣池排出,達到重晶石回收的目的。

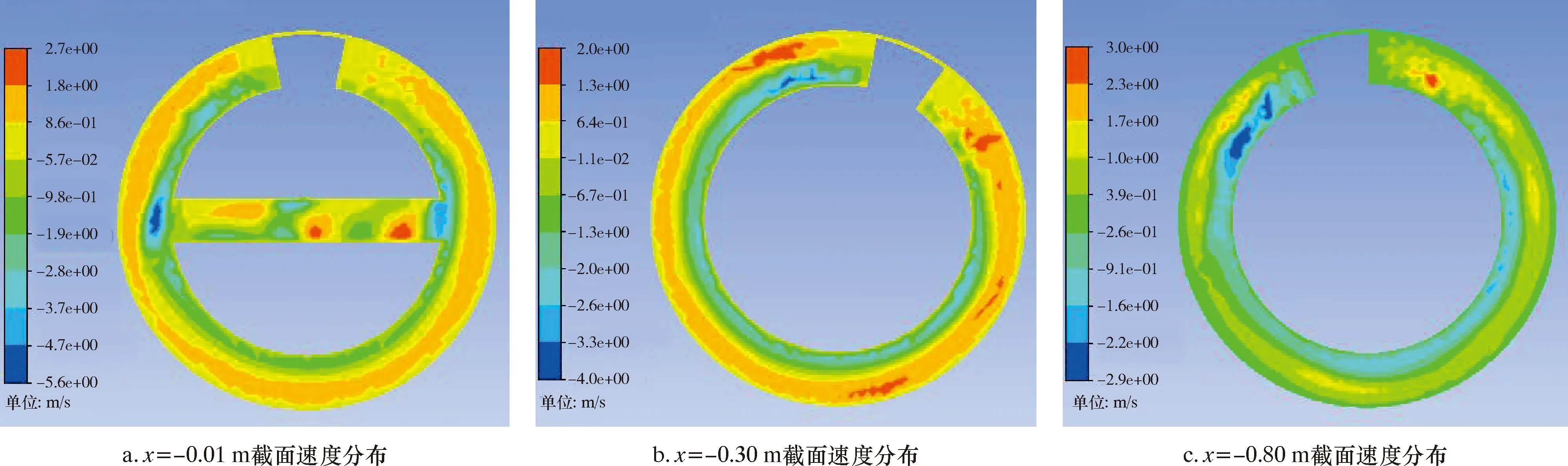

在圖5的基礎上,得到沿軸向不同橫截面處的重晶石軸向速度分布,如圖6所示。分流口處的軸向速度分布如圖6a所示。從圖6a中可以看出分流口附近出現回流現象。圖6b和圖6c是距分流口較遠位置截面的軸向速度分布圖。圖6中3個橫截面的結果都表明,靠近轉轂壁面附近的重晶石速度與自由液面附近的重晶石軸向速度方向相反,而且軸向速度沿周向并未均勻分布,不同截面處的軸向速度分布也不同。

圖6 重晶石流場軸向速度截面圖

3 參數影響分析

對于現場在用的離心機而言,影響重晶石回收效率的性能參數主要有鉆井液黏度、轉轂轉速和重晶石粒徑[14-15]。本文通過改變各參量的變化范圍,得到對應的流場分析結果。根據分析結果,得到各影響因素對沉渣池和溢流口中重晶石體積分數的影響。初始模型參數為:鉆井液處理量60 m3/h,轉速4 000 r/min,重晶石體積分數25%、粒徑30 μm,有害固相體積分數5%、粒徑5 μm,鉆井液體積分數70%。

3.1 鉆井液黏度變化的影響

鉆井液黏度對沉渣池和溢流口處重晶石體積分數的影響如圖7所示。從圖7可以看到,隨著鉆井液黏度的增大,沉渣池重晶石的回收效率明顯降低,有害固相的回收效率同樣比較差,導致溢流口的重晶石體積分數呈現上升的趨勢。產生上述現象的主要原因是鉆井液黏度會延長離心沉降分離的時間,從而導致加重鉆井液中到達轉轂壁面的固相不斷減少,當黏度超過一定值時,該型離心機甚至不能對重晶石進行分離。

圖7 鉆井液黏度對重晶石體積分數的影響

基于鉆井液黏度變化會出現隨著溫度升高而降低的趨勢,本文對原樣密度為1.605 2 g/cm3的鉆井液進行在溫度影響下固相顆粒的分離試驗,離心機型號為LW250,轉速為4 500 r/min。室內試驗結果表明,逐漸升高鉆井液的溫度,離心機溢流口的鉆井液密度逐漸降低,鉆井液中固相顆粒的分離效果越來越好,驗證了仿真分析結果的正確性。

3.2 轉速變化的影響

推料器轉速對沉渣池和溢流口重晶石體積分數的影響如圖8所示。從圖8可以看出,隨著轉速的增大,沉渣池重晶石的分離回收效率明顯上升,尤其是當推料器轉速從4 000 r/min升高到4 500 r/min時,有害固相的分離效率上升迅速,導致溢流口返出的重晶石體積分數呈現下降的趨勢。之所以產生該現象,主要是因為離心機轉轂轉速對離心力的影響,隨著轉速增加,離心力逐漸增大,從而使達到轉轂壁面上的固相增多,沉渣池固相隨著轉速的增大而增多。

圖8 轉轂轉速對重晶石體積分數的影響

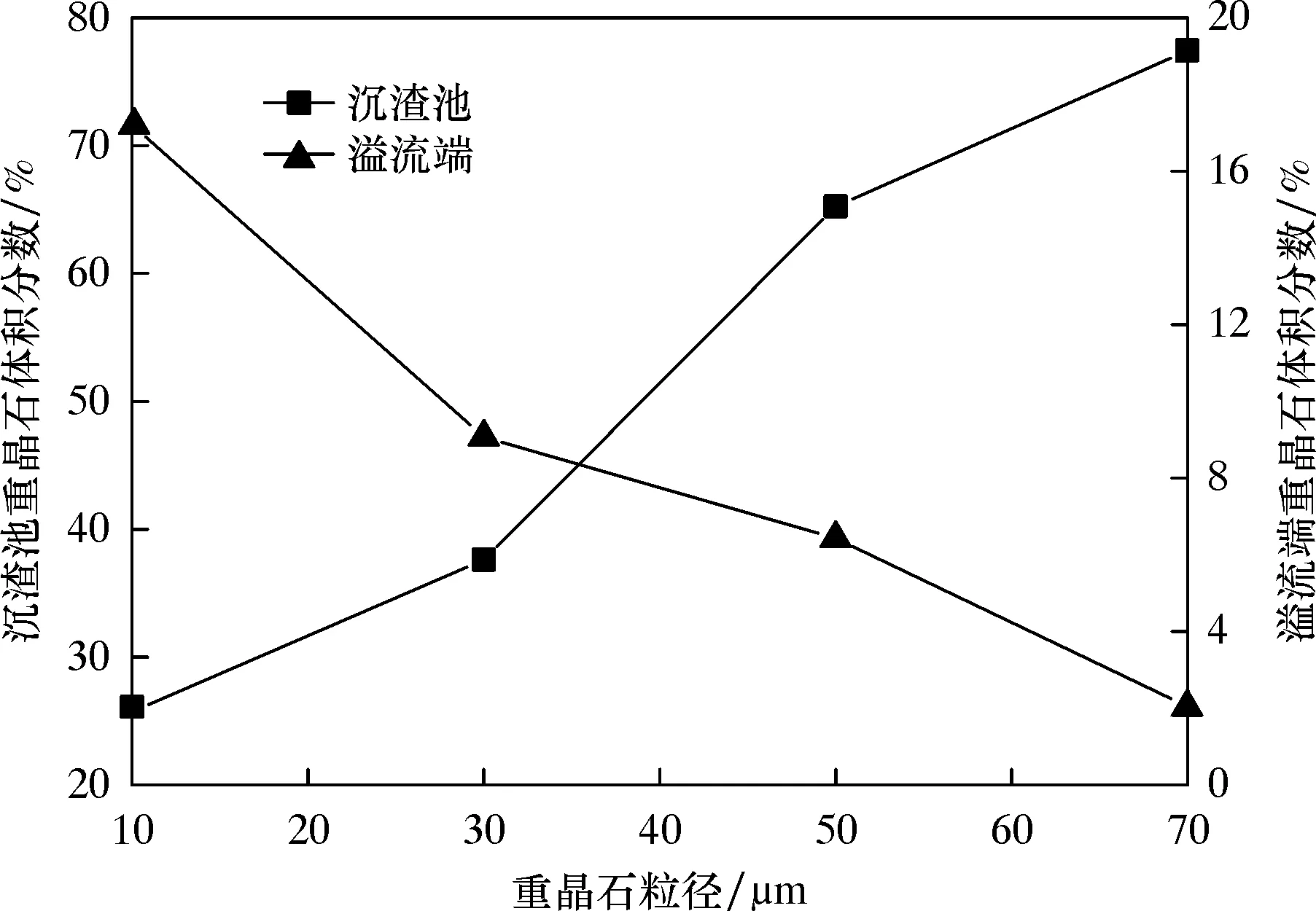

3.3 重晶石粒徑變化的影響

重晶石粒徑對沉渣池和溢流口重晶石的影響如圖9所示。從圖9可以看出,隨著重晶石粒徑的增大,沉渣池重晶石體積分數逐漸升高,尤其是重晶石粒徑從30 μm增加到50 μm時,沉渣池重晶石的回收效率迅速上升。

圖9 重晶石粒徑對重晶石體積分數的影響

4 重晶石回收效率計算

以重晶石粒徑對重晶石回收效率的影響為例,進料口鉆井液中重晶石體積分數為25%、密度為4.2 g/cm3,有害固相體積分數為5%、密度為2.6 g/cm3,鉆井液體積分數為70%、密度為2.0 g/cm3。由此可以分別得到在進料端口處鉆井液、溢流口鉆井液和沉渣池鉆井液中重晶石的質量分數,將計算結果代入式(2),即可得到重晶石回收效率,如表1所示。

表1 不同粒徑下重晶石的回收效率

從表1可以看出:當重晶石的粒徑為10 μm時,重晶石的回收效率很低,主要是由于有害固相的粒徑和重晶石的粒徑比較接近,超過該離心機能夠分離的最小粒徑,所以難以達到分離效果;當重晶石粒徑增大到30 μm時,回收效率迅速增大到81.35%。因此重晶石的粒徑對重晶石的回收效率有很大的影響。

5 結 論

(1)離心機沉渣池重晶石的體積分數遠大于有害固相,而溢流口重晶石和有害固相的體積分數差異較小,離心機分流口處的鉆井液速度分布并不均勻,軸向速度在離心機溢流口處達到最大。

(2)隨著鉆井液黏度的增大,沉渣池重晶石的回收效率明顯降低,溢流口的重晶石體積分數呈現上升的趨勢。

(3)隨著轉速和重晶石粒徑的增大,沉渣池重晶石體積分數逐漸升高,溢流口返出的重晶石體積分數呈現下降趨勢。

(4)當重晶石粒徑為10 μm時,其回收效率較低,隨著粒徑的增大,重晶石的回收效率迅速增加,因此粒徑對重晶石的回收效率有很大的影響。