大導流面柱塞型節流閥沖蝕規律研究*

馮鵬云 詹良斌 黃天成 石應華 柏曉涅

(1.長江大學機械結構強度與振動研究所 2.蘇州道森鉆采設備股份有限公司)

0 引 言

節流閥是控制壓力鉆井技術的核心元件[1],其功能是通過調節節流閥開度對井底壓力和流量進行調節,能夠精確控制井眼的壓力稍大于地層孔隙壓力,避免造成地層污染。高壓鉆井液攜帶巖屑和顆粒沖擊閥體,節流閥通過改變節流面積的方式節流,必然導致沖蝕加重,長時間沖蝕使得閥芯表面材料缺失,形成不均勻排布的犁溝狀凹槽而產生刺漏,最終導致節流閥失效[2-3]。

為了延長節流閥的使用壽命,許多學者進行了大量研究并取得了一定進展。周俊澤等[4]針對閥芯斷裂失效的情況進行了研究,指出閥芯的失效形式為低應力下的斷裂損壞,通過增大臺肩圓角以及設置合適銷孔的位置,能夠減小閥芯拉應力,延長節流閥的使用壽命。張祥來等[5]采用ANSYS對流場進行分析,定性地研究了楔形節流閥現場使用中產生沖蝕的原因,指出采用適當平面與圓弧形面結合的節流面,既能減輕對閥體的沖蝕,也符合壓降要求。殷偉偉等[6]應用Fluent軟件中的離散相模型和磨損模型進行分析,指出節流閥的壓降和速度在最小流通截面位置達到最大值,節流閥內腔和閥針的壁面磨損以局部磨損為主,閥針是整個節流閥內部最易被沖蝕的零部件,其研究結果可為不同工況下節流閥的選型、使用和改進提供參考。

以上研究以針型節流閥、楔型節流閥和柱塞型節流閥為主,對大導流面柱塞型節流閥沖蝕規律的研究還有待完善。鑒于此,本文以大導流面節流閥為研究對象,采用歐拉-拉格朗日法和離散模型[7-10],分析不同開度下,流體速度、固體顆粒直徑以及質量流量對節流閥沖蝕規律的影響。通過對不同工況下沖蝕規律的總結,可為節流閥的設計和優化提供指導。

1 建模與參數設定

對節流閥模型進行簡化,并估算雷諾數,達到湍流狀態則選用湍流模型。結合DPM模型,其中離散相為固體顆粒,密度為1 500 kg/m3;連續相為液體,密度為1 000 kg/m3。

1.1 控制方程

不可壓縮流體控制方程為:

(1)

質量守恒方程為:

(2)

動量守恒方程為:

(3)

式中:Sm為分散項對連續項的附加源項;ux、uy、uz分別為x、y、z方向上的速度,m/s;t為時間,s;ρ為流體密度,kg/m3;p為靜壓,Pa;τij為應力張量,N;gi、Fi分別為i方向上的重力體積力和外部體積力。

1.2 湍流模型

雷諾數顯示節流閥內部流場為湍流,忽略流體間黏性,采用標準的k-ε模型[11]:

(4)

(5)

式中:k為湍流能,J;Gk為由層流速度梯度產生的湍流能,J;Gb為由浮力產生的湍流能,J;ε為湍流耗散率,J/s;Yk為在可壓縮湍流中過渡擴散產生的波動動能,J;cε1、cε2、cε3、σk、σε為常量,取值分別為1.44、1.9、0.09、1.0和1.2;Sk、Sε均為自定義參量。

1.3 沖蝕模型

節流閥內腔沖蝕磨損速率主要由顆粒撞擊壁面的個數、顆粒的運動速度、質量流量、顆粒直徑、沖擊角以及撞擊壁面時顆粒與壁面的接觸面積決定。其沖蝕模型為:

(6)

式中:R為沖蝕磨損速率,kg/(m2·s);N為顆粒撞擊壁面的個數;mp為顆粒質量流量,kg/s;C(dp)為顆粒粒徑的函數,取C(dp)=1.8×10-9;θ為顆粒對管道壁面的沖擊角;f(θ)為關于θ的沖擊角函數[12-14];v為顆粒沖擊速度,m/s;b(v)為顆粒相對于速度v的函數,取2.6;Af為沖蝕壁面計算單元的面積,m2。

其中,沖擊角函數f(θ)采用分段函數方式定義,具體取值查表1。

表1 沖擊角函數

1.4 物理模型及網格劃分

本文以PCG,2-9/16×15M型節流閥為例,選擇5種不同開度的節流閥進行研究。研究中,各參數取值如下。開度K分別為20%、40%、60%、80%和100%,進口直徑d1=64 mm,出口直徑d2=46 mm,導流面角度α=15°,導流面倒角高度l=30 mm,內腔閥芯處倒角半徑r=2 mm,閥體內腔高度h=140 mm,閥腔內徑d3=125 mm。節流閥流體域模型如圖1所示。

圖1 節流閥流體域模型

考慮到節流閥的流體域模型比較復雜,選用適應性好的四面體網格劃分。為避免局部結構網格加密導致網格變化過大,影響計算精度,采用整體網格加密,設置最小單元尺寸為1 mm。

1.5 邊界條件

在Fluent數值模擬過程中,進口選用速度進口,出口選用標準壓力出口,設置離散相顆粒進口速度與連續相流體進口速度相同,并垂直于進口界面。設置離散相顆粒作用于壁面類型為reflect,對節流閥模型進行穩態求解。

2 節流閥沖蝕影響因素分析

2.1 沖蝕影響參數

高壓鉆井液攜帶巖屑和顆粒長時間沖擊閥芯導流面,形成不均勻排布的犁溝狀凹槽而產生刺漏,最終導致節流閥失效,其他部位未見明顯材料缺失。節流閥閥芯失效圖如圖2所示。

節流閥采用一進一出的方式,通過調整閥芯的位置改變節流閥開度,從而影響節流閥降壓特性。通過對上文節流閥閥芯失效的原因進行分析,下文從流體流速、顆粒直徑、顆粒質量流量和節流閥開度來分析節流閥沖蝕磨損規律。節流閥相關沖蝕參數如表2所示。

表2 節流閥相關沖蝕參數

2.2 流速對節流閥沖蝕磨損的影響

在不同開度下,選取流速分別為3、4、5、6和7 m/s進行仿真分析,整理數值仿真數據,可以得到節流閥最大沖蝕率隨流體流速的變化規律,如圖3所示。

由圖3可以看出:隨著流體速度的增大,不同開度下的節流閥沖蝕率均呈現上升趨勢,因為顆粒的隨動性,固體顆粒在速度較大的連續相流體中受到的慣性力較大,加劇了固體顆粒與壁面的沖擊強度,所以不同開度下,流體速度的增加均導致沖蝕率的增大;從沖蝕率變化速率來看,隨著開度的減小,最大沖蝕速率的變化率變大。

圖3 不同流速下節流閥的最大沖蝕率

2.3 顆粒直徑對節流閥沖蝕磨損的影響

在不同開度下,選取顆粒直徑分別為100、150、200、250和300 μm進行研究,整理數值仿真數據,可得節流閥最大沖蝕率隨顆粒直徑的變化規律,如圖4所示。

圖4 不同顆粒直徑下節流閥的最大沖蝕率

由圖4可以看出:隨著顆粒直徑的增大,最大沖蝕率呈現增長趨勢,這是因為顆粒直徑變大,導致單個顆粒與壁面碰撞的強度變大,但顆粒總的質量流量是確定值,所以顆粒數目減少,可以看出這是動態過程。從最大沖蝕率的整體變化趨勢可知,顆粒直徑的增大導致碰撞加劇是影響沖蝕率的主要原因。

2.4 顆粒質量流量對節流閥沖蝕磨損的影響

在不同開度下,選取顆粒質量流量分別為0.5、1.0、1.5、2.0和2.5 kg/s進行研究,整理數值仿真數據,可得節流閥最大沖蝕率隨顆粒質量流量的變化規律,如圖5所示。

圖5 不同顆粒質量流量下節流閥的最大沖蝕率

由圖5可知,最大沖蝕率與顆粒質量流量呈正相關。這是因為隨著顆粒質量流量的增加,導致單位體積中顆粒數量的增加,提高了單位面積上顆粒與壁面碰撞的概率,導致最大沖蝕率升高。

2.5 開度對節流閥沖蝕磨損位置的影響

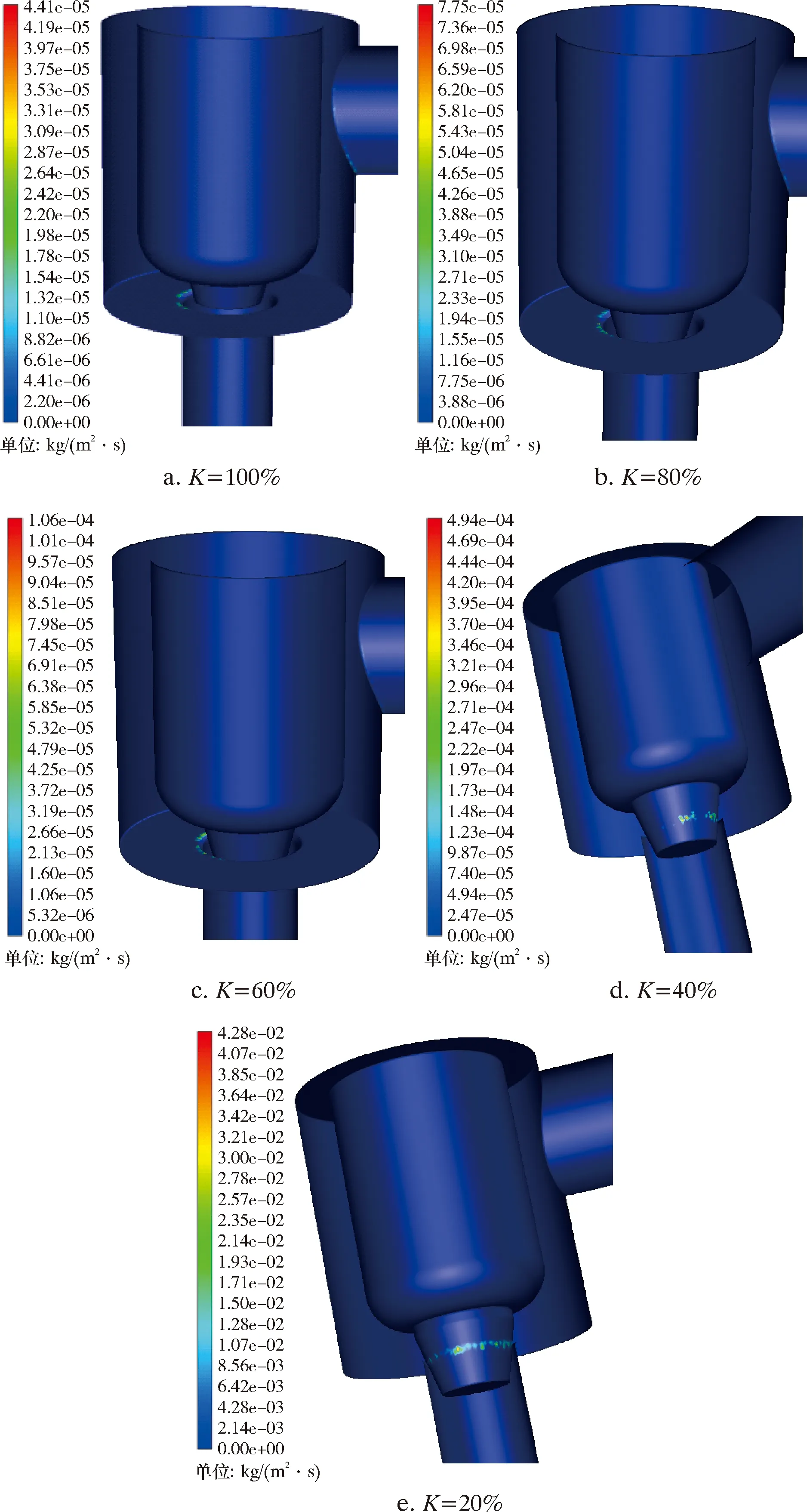

在同樣的顆粒直徑、流體速度和顆粒質量流量條件下,建立不同開度下的流體域模型,其開度分別為100%、80%、60%、40%和20%。運用Fluent模塊對以上5種流體域模型沖蝕磨損規律進行研究,圖6為不同開度下節流閥的沖蝕磨損分布云圖。由圖6可知:隨著開度的減小,最大沖蝕發生的位置出現轉移;在開度為100%、80%和60%時,沖蝕主要發生在兩處:第一處,進口流道與閥體內腔的相貫線處,并且相貫線最下端沖蝕最嚴重,呈現向兩邊遞減的狀態;第二處,閥體內腔的節流口處,在遠離進口界面的閥體內腔節流口處沖蝕最大,隨著靠近進口界面方向,沖蝕率降低。主要原因是顆粒具備的動能大于相同體積的流體動能,所以顆粒因慣性力繞流過節流閥閥芯座,在閥芯座后端形成對沖,并產生堆積,增大此處流體攜砂量,導致沖蝕磨損加劇。

圖6 不同開度下節流閥沖蝕磨損分布云圖

在開度為40%和20%時,最大沖蝕位置出現在閥芯導流面節流口處,主要有兩個原因:第一,流體沖擊閥芯,閥芯對流體的反作用導致流體產生二次流,改變流體沖擊閥芯的角度,使得沖擊角接近30°;第二,節流閥節流面的面積減小,導致流體對節流閥閥芯的沖擊速度變大。以上兩個原因導致了節流閥閥芯沖蝕率變大。

根據同一沖蝕位置的沖蝕云圖分布情況:第一,閥體內腔節流口處沖蝕,因為顆粒的隨動性,流體帶動顆粒繞流閥芯座后方,閥芯座后端下方可堆積的空間有限,在堆積量達到上限時,顆粒從閥芯座后端節流口排出,這樣節流口遠離進口界面的顆粒質量濃度大于靠近進口界面的顆粒質量濃度,所以閥體內腔節流口處遠離進口界面的地方沖蝕相較于靠近進口界面的地方沖蝕率較大;第二,導流面節流口處沖蝕,在靠近進口界面的導流面上沖蝕較大,在遠離進口界面的導流面上沖蝕較小,并且在開度為20%時,規律變弱。主要是由于流體在繞流閥芯座時,出現流體分離現象,會在閥芯座后方產生一個低速且低壓的區域,此處沖蝕率較小,分析結果與實際沖蝕結果一致。

3 節流閥改進

在節流過程中,節流閥主要在小開度工況下進行節流。由上文分析可知,節流閥開度為20%時的最大沖蝕率遠遠大于開度為40%、60%、80%和100%時。

不同開度下節流閥的最大沖蝕率如圖7所示。在節流閥處于小開度不同工況時,節流閥最大沖蝕位置都處在節流閥閥芯上,同圖2節流閥閥芯失效圖一致,所以有必要優化節流閥結構,以減小對節流閥閥芯的沖蝕速率。

圖7 不同開度下節流閥的最大沖蝕率

通過對沖蝕的原因分析,對節流閥提出改進意見。在保證最小節流面面積不變的情況下,將出口管道與閥體內腔交匯處的小倒角改為階梯形結構,通過階梯形結構來改變流體與閥芯的沖擊角度,從而減小流體對閥芯的最大沖蝕率。節流口處階梯形結構如圖8所示。

圖8 改進后的節流閥節流口處結構圖

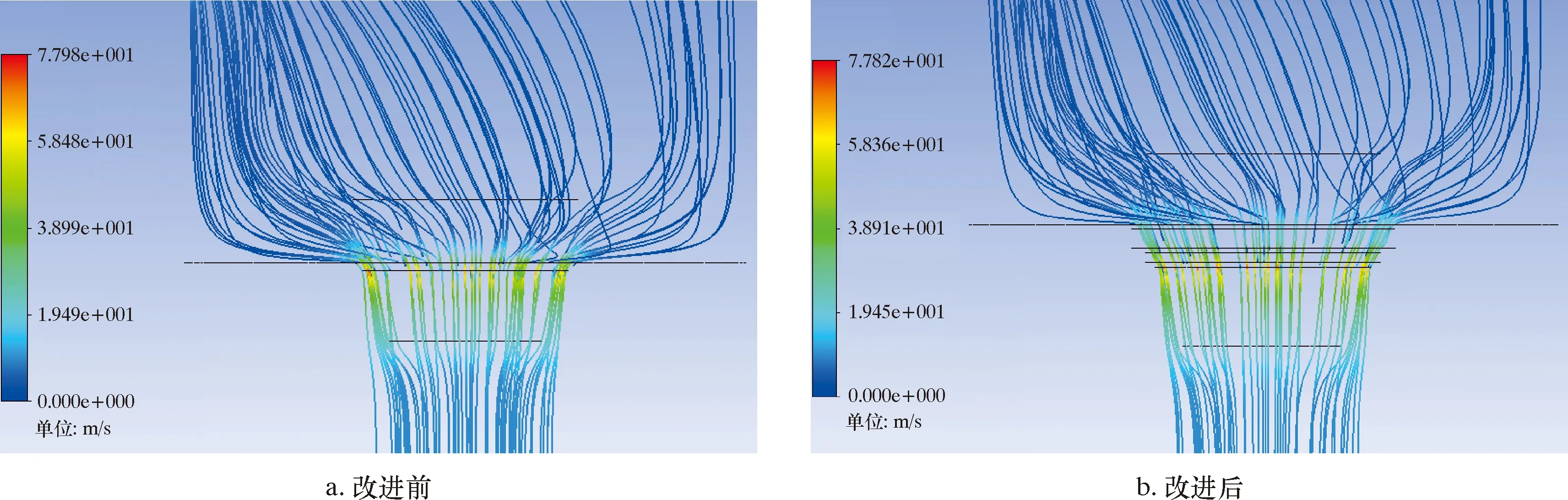

設定節流閥連續相流體速度為5 m/s,固體顆粒直徑為100 μm,固體顆粒質量流量為1 kg/s。改進前、后的節流閥速度流線圖如圖9所示。對改進前、后的結構進行沖蝕磨損分析,分析結果如圖10所示。

由圖9可知:改進前、后最小節流面的面積相同,所以節流口的最大速度也相同,這與數值仿真結果一致;改進前,節流口處流道截面積最小,所以節流口流速也最大,此時,最小節流口處流體沖擊導流面角度接近30°;改進后,節流口處流體介質沖擊導流面角度減小。

圖9 節流閥改進前、后的速度流線圖

由圖10可知,通過對閥體內腔節流口處進行改進,最大沖蝕率由6.92×10-3kg/(m2·s)減小為2.25×10-3kg/(m2·s)。主要原因為改進后,階梯形結構改變了最小節流口處的流體沖擊導流面的角度,使流體以30°沖擊導流面的情況在最小節流口之前提前出現,此時30°沖擊導流面的速度因不在最小節流口,未能達到最大。通過以上措施使得節流閥閥芯的沖蝕率變均勻。

4 結 論

(1)在節流閥相關影響因素相同的情況下,節流閥的最大沖蝕率隨流體流速、質量流量和顆粒直徑的增大均呈現增大趨勢。當節流閥的開度變小,其最大沖蝕率的變化率上升趨勢明顯。

(2)隨著開度的減小,節流閥最大沖蝕率發生的位置由閥體內腔的節流口處向導流面的節流口處轉移。在閥體內腔節流口處,遠離進口界面的閥體內腔節流口處沖蝕比靠近進口界面閥體內腔節流口處嚴重;在導流面節流口處,靠近進口界面的導流面節流口處沖蝕比遠離進口界面的導流面節流口處嚴重。

(3)在小開度工況下,節流閥最大沖蝕位置都處在節流閥閥芯上,通過改進節流閥結構,減小沖擊角對節流閥沖蝕率的影響,結果顯示階梯形節流口有利于減輕流體介質對閥芯導流面的沖蝕。