整孔預制箱梁超高漸變段優化解決方案

張帥鋒

(遼寧省交通規劃設計院有限責任公司 沈陽市 110166)

1 概述

隨著我國經濟的發展,跨海大橋建設迎來了建設高峰期。海上常規結構選擇時,一般以橋梁工業化制造,綠色快速施工為核心,以標準化、工廠化、預制裝配化、機械化為指導原則,最大限度地變海上施工為陸上施工,以提高工效和工程質量,降低工程施工風險和工程造價。可選的結構形式一般有整孔預制預應力混凝土箱梁、預制T梁和預制小箱梁。預制小箱梁腹板較薄,且為斜腹板,在預應力張拉及運營階段,極易發生腹板開裂病害,小箱梁內部空間狹小,難以檢修,一旦發生病害,幾乎不可補強。T梁的結構整體性差,安裝工期較長,接頭較多,因而結構耐久性差,并且美觀較差;整孔預制預應力混凝土箱梁,結構受力整體性好,便于機械化施工,運營期間便于養護,同時箱梁外露面積較小,結構耐久性較好。海域橋梁上部結構一般優先采用整孔預制預應力混凝土箱梁。

整孔預制箱梁橫橋向寬度較大。當其布設于路線超高漸變段處時,需要采取措施滿足超高漸變的要求。當寬度為16.3m跨徑為50m時,按照一孔超高變化1%計算,一孔內頂板需調整超高漸變影響高度達16.3cm,此時通過鋪裝調整已難以滿足相關要求。習慣做法單獨制作多套模板,通過箱梁結構的頂板坡度以適應道路超高漸變需求,而位于超高漸變段處箱梁數量較少,周轉率不高,導致了整孔預制箱梁模板費用較高的問題。從設計角度出發,采取必要的工程措施,減少整孔預制箱梁模板規格,對節約工程造價有著顯著的效益。

2 箱梁設計情況

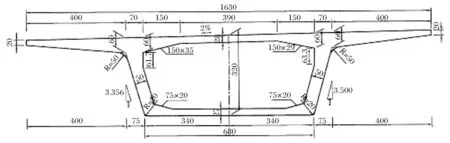

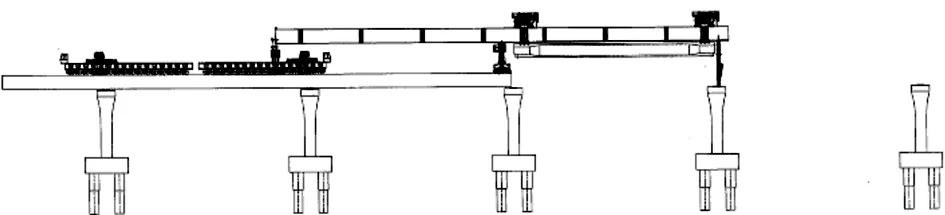

某項目海上預制箱梁,采用整孔預制,梁上運梁施工方案。預制箱梁采用等高度單箱單室斜腹板斷面型式。箱梁底板水平設置,通過兩側腹板高度不同形成橋面橫坡。50m跨箱梁中心線處梁高3.2m,高跨比1/15.625。箱梁梁寬16.30m,翼板末端10cm采用后澆,待主梁施工完成后與護欄一起澆筑。箱梁翼緣懸臂長度4m,懸臂端厚度20cm,懸臂根部厚度60cm。箱梁頂板厚度28cm,在支點附近頂板厚度增加至60cm;跨中底板厚27cm,在墩頂附近增加至60cm;跨中腹板厚50cm,支點附近腹板增加至70cm、110cm。箱梁跨中斷面見圖1。為方便箱梁整孔預制內膜脫模需要,預制箱梁在中墩側未設橫隔板,在過渡墩側設一道80cm厚橫隔板。

橋梁曲線段存在超高,橋面橫坡由-2%變化到+2%均勻漸變,過渡段長度100m;2%變化至3%,過渡段長度50m。為了減少超高段預制梁模板的種類,原設計預制箱梁采用底板水平,兩側腹板斜率與橫坡2%斷面保持一致;頂板橫坡由頂板及懸臂繞頂板頂面中點(箱梁中心線與頂板交點)旋轉方式形成。這種方式充分利用了箱梁外側模板,但內腔模板樣式較多,且沿橋梁縱向變化較多。

3 優化方案

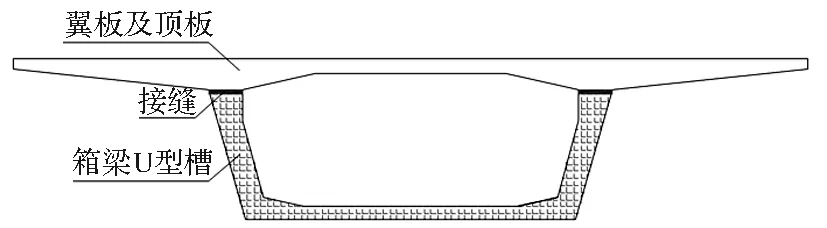

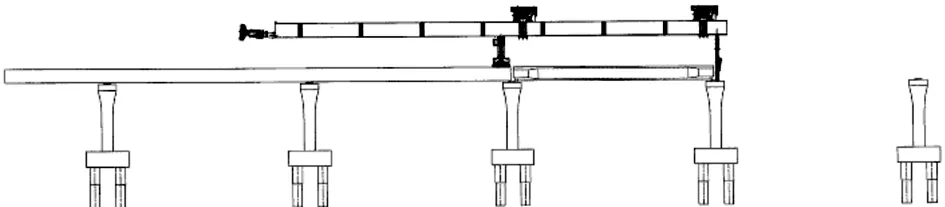

預制箱梁模板多樣的主要原因在于頂板坡度的變化。參照鋼混組合梁結構橋面板施工,采用頂板與腹板底板分離,分階段施工,將整體式內膜調整為內膜加頂板模板的方式,可減少預制箱梁模板的種類。箱梁分段示意如圖2所示。

圖1 箱梁跨中斷面示意圖

圖2 箱梁分段示意圖

3.1 方案一:預制場預制U型槽+預制場現澆頂板方案

在預制場內先預制箱梁U型槽,待U型槽混凝土達到強度后拆除模板。繼而現澆箱梁頂板混凝土,箱梁頂板混凝土達到強度后張拉預制箱梁所有鋼束。

由于采用全現混凝土橋面板,其整體性好,容易滿足各種橋面的截面要求[1],但也存在如下問題:

(1)箱梁頂板與U型槽兩部分混凝土間存在齡期差異,因此將導致混凝土收縮徐變不協調。經計算分析,將使預制箱梁底緣增加約1.5MPa壓應力,頂緣增加約0.7MPa拉應力,因而需進一步加強頂板鋼束配置。

(2)箱梁分兩步進行預制,增加了工廠內預制時間,降低了模板周轉效率,從而延長了施工工期。

(3)頂板與U型槽存在施工冷縫,為受力薄弱點,因此需要采取如增設豎向預應力等特殊工藝進行相應處理。

3.2 方案二:預制場預制U型槽+預制場預制頂板方案

為減小預制箱梁與橋面板之間的齡期差異,降低混凝土收縮徐變引起的附加應力,同時避免在箱梁內設置橋面板頂板模板,可采用預制橋面板結構[2]。

具體施工流程為:在預制場內分別施工預制箱梁U型槽、箱梁頂板混凝土,待混凝土達到強度后進行拼接,拼接完成后再張拉箱梁所有鋼束。

采用此種優化方案,存在如下問題:

(1)頂板與U型槽間接縫更為薄弱。預制頂板分段預留槽口,通過抗剪連接件與U型槽連接。需要采取高強砂漿及豎向預應力等工藝來進行加強處理,同時也需要進一步的試驗驗證。

(2)橋面板整體性和抗裂性較差。由于槽口是預制橋面板受力的薄弱環節,為保證其受力性能,需要在預制板端預留槽口并在抗剪連接件位置處對齊,槽口內需附加構造鋼筋。由于對預制板制作工藝的要求較高,且整體性和抗裂性也不易保證。

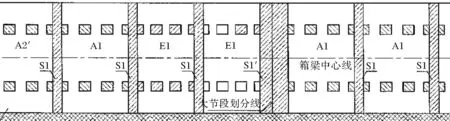

(3)施工精度要求高,施工難度大。頂板多處位置需要對應U型槽抗剪連接件處設置槽口,見圖3,同時橋面板鋼筋需要避開抗剪連接件且需保持連續,其對施工精度要求極高,根據實際施工經驗,現場施工中難度極大。

3.3 方案三:預制場預制U型槽+橋上現澆頂板方案

在預制場先預制箱梁U型槽,待U型槽混凝土達到強度后,張拉部分腹板底板鋼束,吊裝至橋上再現澆橋面板混凝土。施工流程如圖4、圖5。

如按原設計構造尺寸及預應力鋼束配置,當橋面板混凝土澆注之后,在跨中部位,U型槽底板已無壓應力儲備,同時腹板上緣壓應力也已達到18MPa,超過規范要求。因此,原設計構造尺寸及預應力鋼束設計無法滿足箱梁結構在正常運營及運梁工況下的受力要求。

圖3 箱梁頂板剪力鍵槽口布設示意圖

圖4 吊裝預制U型槽

圖5 橋上現澆橋面板,待達到強度張拉余下預應力,運輸、吊裝下一跨預制U型槽

為了避免U型槽腹板上緣過大的壓應力,可采用以下兩種方法:

方法1:增設箱梁腹板束及底板束,以減少U型槽腹板上緣壓應力,增大底板壓應力儲備。但采用此方法后,因所配置預應力鋼束所產生的壓力無法有效傳遞至箱梁頂板,預應力效率較低,結構經濟性差。

方法2:增加預制U型槽梁高,經計算分析,按此方法箱梁的整體梁高需增高到5.0m,梁高增加過大。

本方案為橋上現澆橋面板,模板工程量和現場濕作業量大,施工速度較慢。同時,因為箱梁翼緣懸臂較大,其模板安裝及施工存在較大的風險。

4 結論及建議

從結構受力、施工工藝及綜合造價等多角度分析可知,方案二中頂板與U型槽需要強大的剪力件進行連接,對接縫處施工精度要求極高,施工難度過大,而方案三中腹板束及底板束增加過多或箱梁梁高增加過大,結構經濟性差。比較而言,方案一較為適當可行,但同時仍需采取必要的施工工藝及設計措施以進一步解決頂板與U型槽間施工冷縫所造成的受力薄弱問題。