某金屬傳火管不同裝藥對點傳火性能的影響研究

李瑞靜,郭映華,劉偉,董彥誠,張洪漢

(西北機電工程研究所,陜西 咸陽 712099)

在現代高性能火炮的設計中,點傳火系統結構設計的好壞對武器彈道性能影響非常大[1-3]。點火系統點火的一致性、安全性直接影響火炮彈道穩定性和射擊安全性,影響發射藥點火與燃燒的一致性、膛內壓力波的產生情況、膛壓與初速的穩定性等。對于高動能大口徑火炮,發射藥裝填密度較高,藥室自由空間較小,藥床透氣性較差,采用底部藥包點火容易影響火焰的傳播,點傳火的不同時性會使發射裝藥在燃燒過程中產生壓力波的問題更為突出[4]。為了改善和提高藥床的點傳火一致性,國內外學者提出了采用中心傳火管的方法,并進行了大量的研究工作[1]。季曉松等[5]設計了多點點火系統,提高可燃中心傳火管點火的同時性和均勻性,保證長藥室裝藥的安全性和穩定性。王珊珊等利用計算程序對影響大長徑比、高密實火藥點火管點火性能的主要因素、藥床透氣性對傳火管點傳火性能的影響、管式燃氣發生器的能量釋放過程進行了研究[6-8]。焦旭英等對大長徑比點傳火管、帶有硝基軟片管的藥管以及藥包結構、顆粒模壓發射藥的點傳火性能進行了研究[4、9-10]。

筆者在參考以上文獻的基礎上,針對某大口徑火炮設計了中心金屬傳火管,通過點傳火試驗對影響金屬傳火管點火性能的點火藥品種和裝藥量兩個因素進行對比,得到最佳方案,為這類金屬傳火管的工程設計提供依據。

1 試驗

1.1 試驗方案

筆者設計了4種試驗方案,如表1所示。方案1、2中蛇形藥袋長度為350 mm,分別裝滿大粒黑和小粒黑兩種點火藥后放入傳火管,并用可燃膠將蛇形藥袋與傳火管內壁一側粘接;方案3、4中將長度為350 mm苯萘藥條捆扎在一起直接裝入傳火管。其中方案1、2、3裝藥橫截面相同。

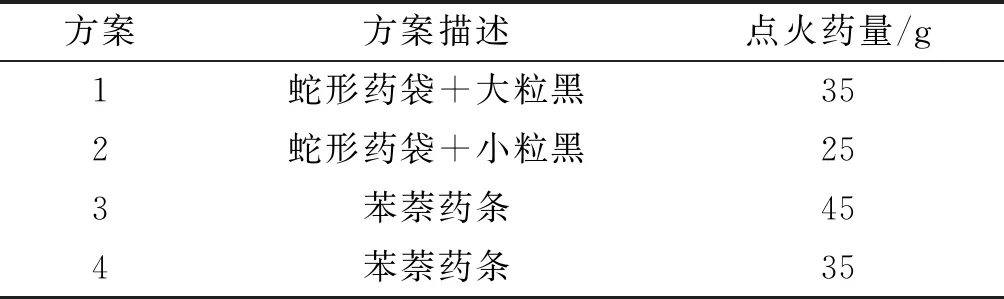

表1 試驗方案

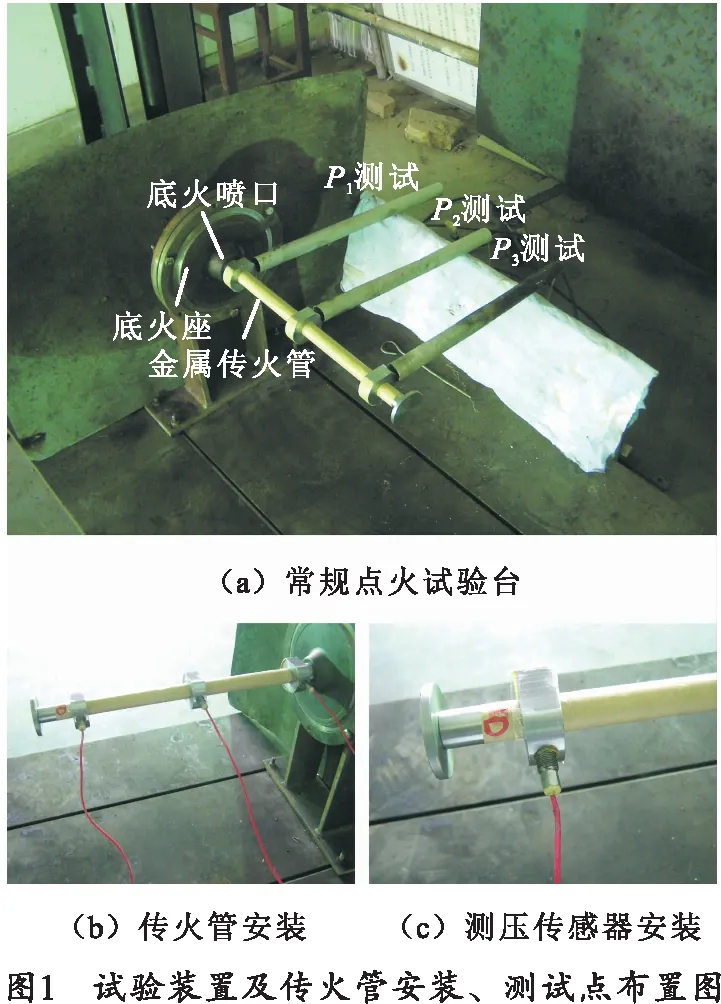

利用DEWE3010壓力測試系統分別對傳火管底部、中部與前部的壓力變化進行測試,利用高速攝像機拍攝整個傳火過程,圖像采集頻率為5 000幀/s。

1.2 試驗裝置

試驗裝置及傳火管安裝、測試點布置如圖1所示,試驗裝置布置于常規點火試驗臺上,底火和傳火管通過螺紋連接固定于底火座上,通過擺錘撞擊對底火進行機械擊發。

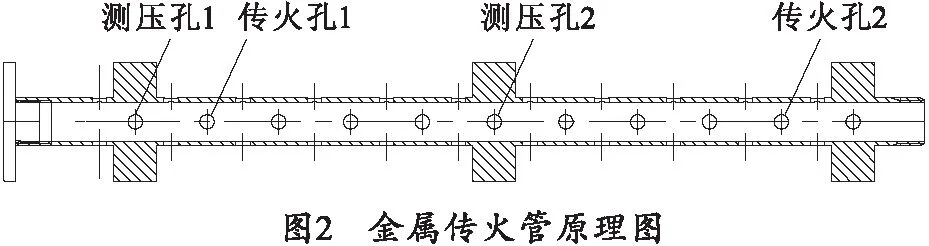

試驗中采用金屬傳火管,其原理如圖2所示,傳火管外徑20 mm,內徑16 mm,管體圓周方向交錯均布4列直徑為6 mm的傳火孔,相鄰傳火孔間距為30 mm,傳火管外壁上布置有3個測壓孔,用于安裝測壓傳感器,傳火管內分別裝大粒黑、小粒黑或苯萘藥條作為點火藥。

為了便于觀察金屬傳火管的傳火過程,管外壁采用可燃膠粘貼一層厚度為0.1 mm的牛皮紙,如圖3所示。

2 試驗現象與結果

2.1 試驗現象

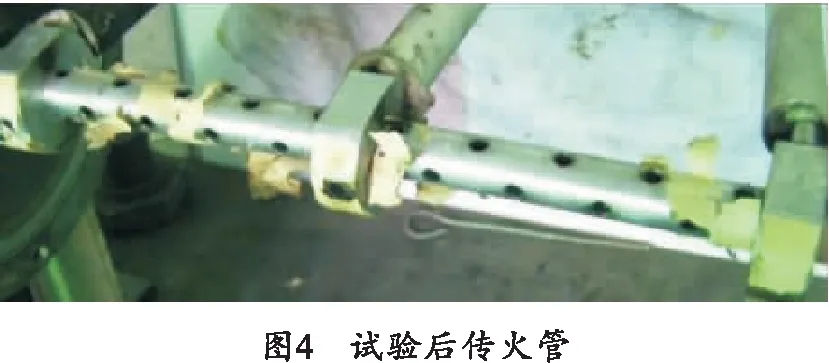

1)試驗后底火噴口打開正常,說明擊錘的敲擊能量能夠滿足底火的擊發要求。擊發后的傳火管如圖4所示,所有的傳火孔均打開。

2)在4種方案中,方案1燃燒后傳火管內熏黑最為嚴重,方案2次之,方案3、4最輕。

2.2 不同點火藥的點傳火性能

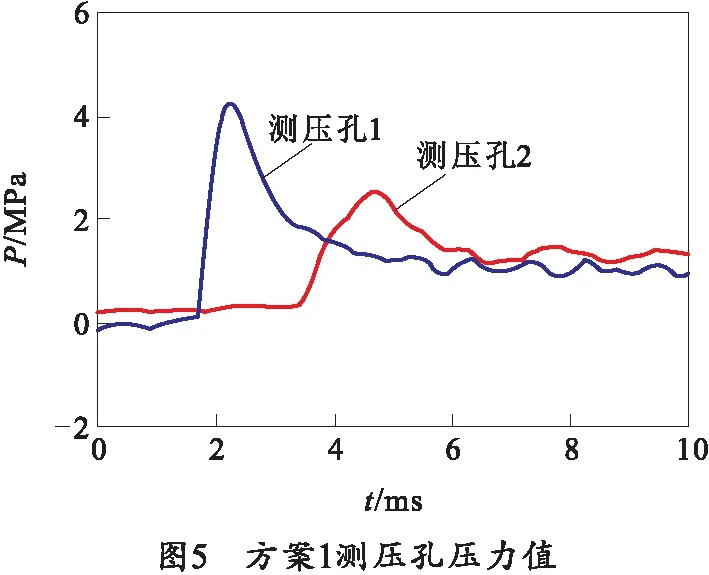

應用方案1、2、3對不同點火藥的點傳火性能進行對比試驗。圖5為方案1試驗后測試孔壓力曲線,底火擊發點燃點火藥后,靠近底火一側的測壓孔1壓力先達到最大值,隨著點火藥不斷燃燒,火焰沿著傳火管向右側傳遞,測壓孔2壓力達到最大值,壓力曲線與實際情況相符合,試驗裝置設計較為合理。

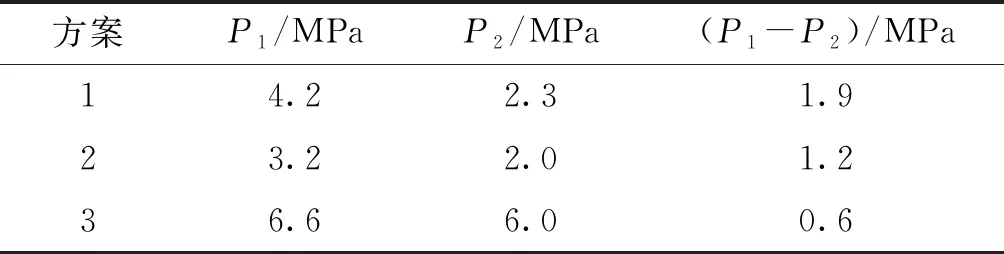

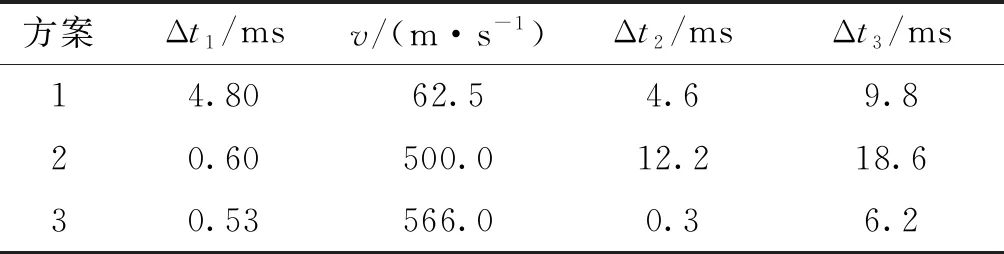

不同點火藥試驗結果如表2、3所示,表2中P1、P2分別為測試孔1、2處的燃氣壓力;表3中Δt1為火焰從傳火孔1至傳火孔2所用時間;v為火焰的傳播速度;Δt2為傳火孔1、2破孔時間差;Δt3為點火藥作用時間。

表2 不同點火藥P-t測試結果

表3 不同點火藥高速攝影數據統計

從表2可以看出方案3試驗后P1和P2最大值之差為0.6 MPa,比方案1降低了68.4%。從表3可以看出,方案3中火焰從傳火孔1傳至傳火孔2所用時間為0.53 ms,傳火速度為566.0 m/s,比方案1和方案2分別提高了83.3和437.5 m/s,提高幅度分別為16.7%和700%;另外,方案3中傳火孔1、2破孔時間差和點傳火所用時間都較方案1和2明顯縮短。所以采用方案3后傳火孔壓力更趨于一致,火焰傳播速度更快,點傳火所用時間更短,傳火孔破孔的同時性更趨于一致性,具有更為良好的點傳火性能。

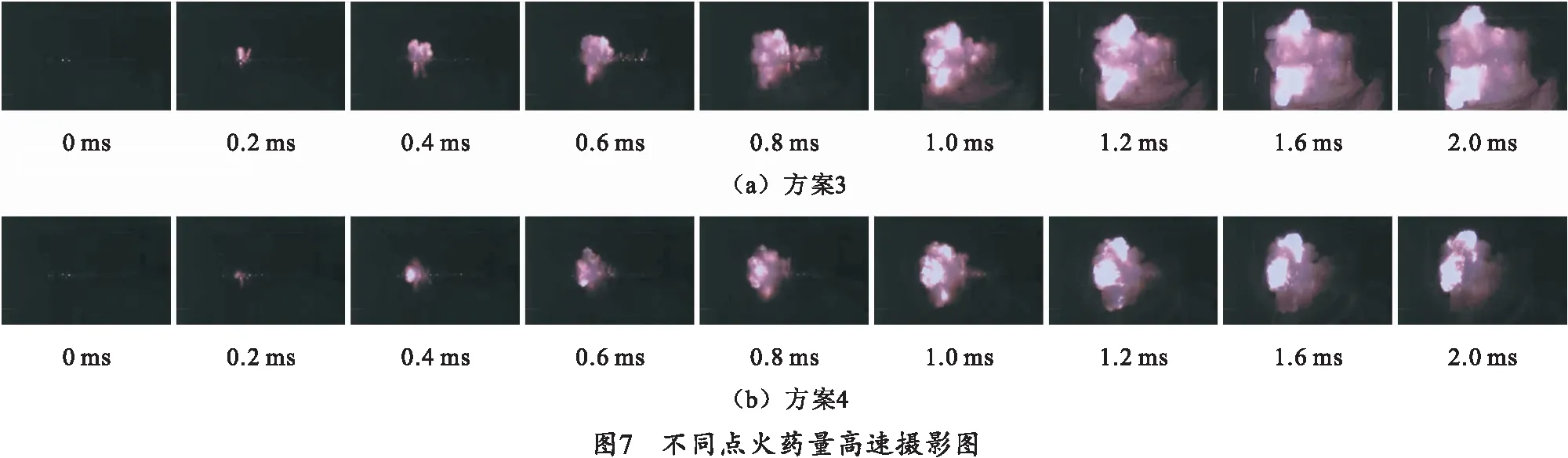

圖6分別為方案1、2、3的點傳火過程高速攝像圖,記錄了不同時刻火焰的傳播過程。火焰傳播至每個傳火孔時會呈現亮斑或亮點,傳火孔破孔時會有火焰從傳火孔噴出,火焰前端距發火端的長度代表火焰傳播的距離。從圖6中可以看出,方案2和方案3在0.6 ms時火焰已經從傳火孔1傳播至傳火管最右側傳火孔2,火焰傳播速度大于方案1,但是方案2中最右側傳火孔2卻沒有隨即發生破孔,且火焰有熄滅的趨勢,相比之下方案3火焰前端距發火端的距離隨著時間的增加不斷增加,當火焰傳至最右側后傳火孔2隨即發生破孔噴出火焰,同一時刻煙團的體積大于方案1和方案2,所以方案3具有較強的點燃主裝藥的能力。

方案1和方案2中大粒黑和小粒黑自由堆積填滿點火藥袋,裝填密度較大,孔隙較小,容易發生點傳火不暢的現象,導致各傳火焰在傳播過程中受到藥床阻力的作用,形成較高的壓力梯度,傳火孔破孔噴出火焰時刻存在差異,造成點火瞬時性、一致性較差,而方案3中苯萘藥條由于藥條形狀規則,每個藥條中心均有一傳火孔,通過捆扎的方式裝入傳火管后,軸向會形成多個中心傳火孔,因此火焰傳播更為通暢,不易堵塞,縮短了破孔時間、點傳火時間,加快了火焰傳播速度,提高了點火的一致性和均勻性。

2.3 不同點火藥量的點傳火性能

為了研究不同點火藥量對點傳火性能的影響,分別對裝有不同藥量的苯萘藥條進行試驗和仿真。對裝有不同藥量的苯萘藥條進行試驗,高速攝影圖如圖7所示,可以看出方案3在同一時刻煙團的體積、火焰傳播速度均大于方案4,所以方案3具有更為良好的點傳火性能,點燃主裝藥的能力。

建立傳火管內點火藥燃燒、氣固兩相流的一維兩相流模型,采用Mac Cormack差分格式,對裝有不同藥量的苯萘藥條對點傳火性能的影響進行模擬仿真。

2.3.1 計算模型

利用一維兩相流方程組來描述傳火管內的氣相連續方程、動量方程和能量方程,固相連續方程、動量方程[11],向量形式表示為

(1)

(2)

(3)

(4)

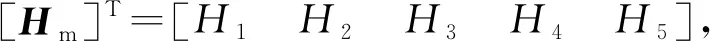

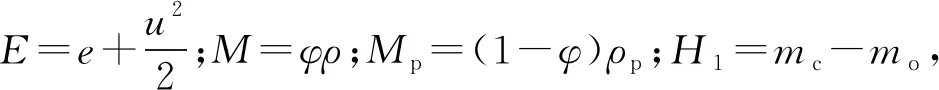

式中:

式中:mc為單位時間內燃燒產生的質量;mo為單位時間內由噴火口外泄的質量;co為流量系數;ρp為火藥固體密度;ρ為火藥氣體密度;uo為氣體外泄速度;up為固體流動速度;u為氣體流動速度;D為相間阻力;φ為空隙率;P為壓強;S為微元體內藥粒的表面積之和。

氣固熱交換方程為

(5)

式中,ht為氣固換熱系數。

氣體狀態方程為

P(1/ρ-α)=RT=(k-1)e.

(6)

藥粒表面溫度近似方程為

Tps(t+Δt)=

(7)

2.3.2 定解條件

初始條件為:氣固兩相速度均為0,壓力為一個標準大氣壓,溫度為298 K,密度由狀態方程確定,邊界條件根據鏡面反射法確定。

2.3.3 計算方法

在計算中,采用麥克爾邁克(Mac Cormack)差分格式,這是一種非中心差分格式,對于線性偏微分方程組有二階精度,而對于非線性偏微分方程組只有一階精度。這種格式的特點是交替地使用前差與后差格式作為預測校正計算。

穩定性條件

(8)

式中:A′為穩定系數;c為火炮氣體聲速,

(9)

不同裝藥量最大壓力仿真結果如圖8所示。從圖中可以看出,隨著苯萘藥條藥量的增加,金屬管內最大壓力值呈指數式快速增長。

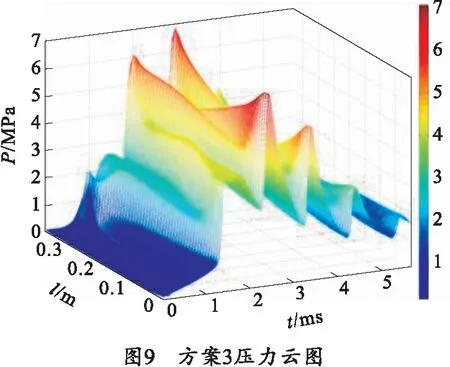

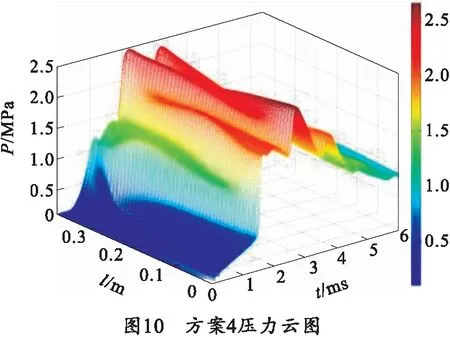

方案3、4壓力云圖如圖9、10所示,其中x坐標為時間,y坐標為苯萘藥條長度,z坐標為壓力。金屬傳火管內沿軸向的最大壓力值較為一致,兩端稍大一些,與方案4相比,方案3最大壓力值更大,點火總能量更大,與試驗結果相符合。

3 結論

1)大粒黑和小粒黑裝填密度較大時,當底火被擊發點燃點火藥后,氣流推動點火藥粒向另一端運動,由于孔隙較小,藥床的透氣性較差,容易產生藥粒的擠壓和堆積現象,造成壓力不均勻、破孔一致性差以及傳播速度慢等問題。

2)苯萘藥條由于中心均有一傳火孔,裝入傳火管后火焰傳播更為通暢,不易堵塞;且隨著苯萘藥條藥量的增加,點火能量也會隨之增加,具有更強的點燃主裝藥的能力。