填石混凝土壩與傳統混凝土壩建造及使用期內對環境負面影響比較分析

王 煒

(廣東城華工程咨詢有限公司,廣州 510630)

1 概 述

水泥是混凝土中的重要組成部分,水泥的生產是一個能源密集型的過程,在這個過程中會產生大量的二氧化碳排放[1]。因此,如何減少混凝土壩工程建設過程中的潛在排放量成為人們普遍關注的問題[2]。填石混凝土(RFC)與傳統混凝土(CC)相比,RFC每單位混凝土使用的水泥要少得多,隨之而來的是更少的排放和更低的成本[3]。本文首先介紹了RFC的原理和優點。在研究方法部分,本文討論了混合模型,該模型充分利用了現場記錄的現有數據,以確保比較結果的可靠性。同時對典型案例的評價結果進行了分析,闡述了RFC和CC在環境影響方面的差異。

2 研究方法

以廣東省某大壩為例進行實例分析。新建混凝土壩體體積40 698 m3,碾壓混凝土的塊石填充率62.4%,碾壓混凝土和混凝土的強度及耐久性設計滿足《混凝土拱壩設計規范》(SL 282-2003)的要求。將CC和RFC分別設計為兩種不同的方案,比較兩種施工方法在大壩整個生命周期中對環境的影響。

在一般的施工實踐中,質量、進度、成本是日常管理的重要標準。關于大壩整個生命周期中這3個標準的詳細數據可以在每日報告中找到,但承包商或業主通常都不會記錄環境影響數據。為了充分利用現有數據,在規劃階段不需要額外收集大量數據,選擇混合生命周期評價模型,應用增廣過程方法對大壩建設項目的環境影響進行了分析。

在運行管理階段,由于諸多變量的復雜性,過程生命周期評價方法不適合在此階段使用。EIOLCA(經濟投入產出生命周期評價法)是解決這一限制的重要組成部分。考慮到成本價值,該方法將提供獨立部門產生的環境影響,這是一種連接成本和環境價值的合適方法。因此,本文采用EIOLCA方法對運行管理的環境影響進行評價。

3 大壩建造環節能耗分析

3.1 材料生產

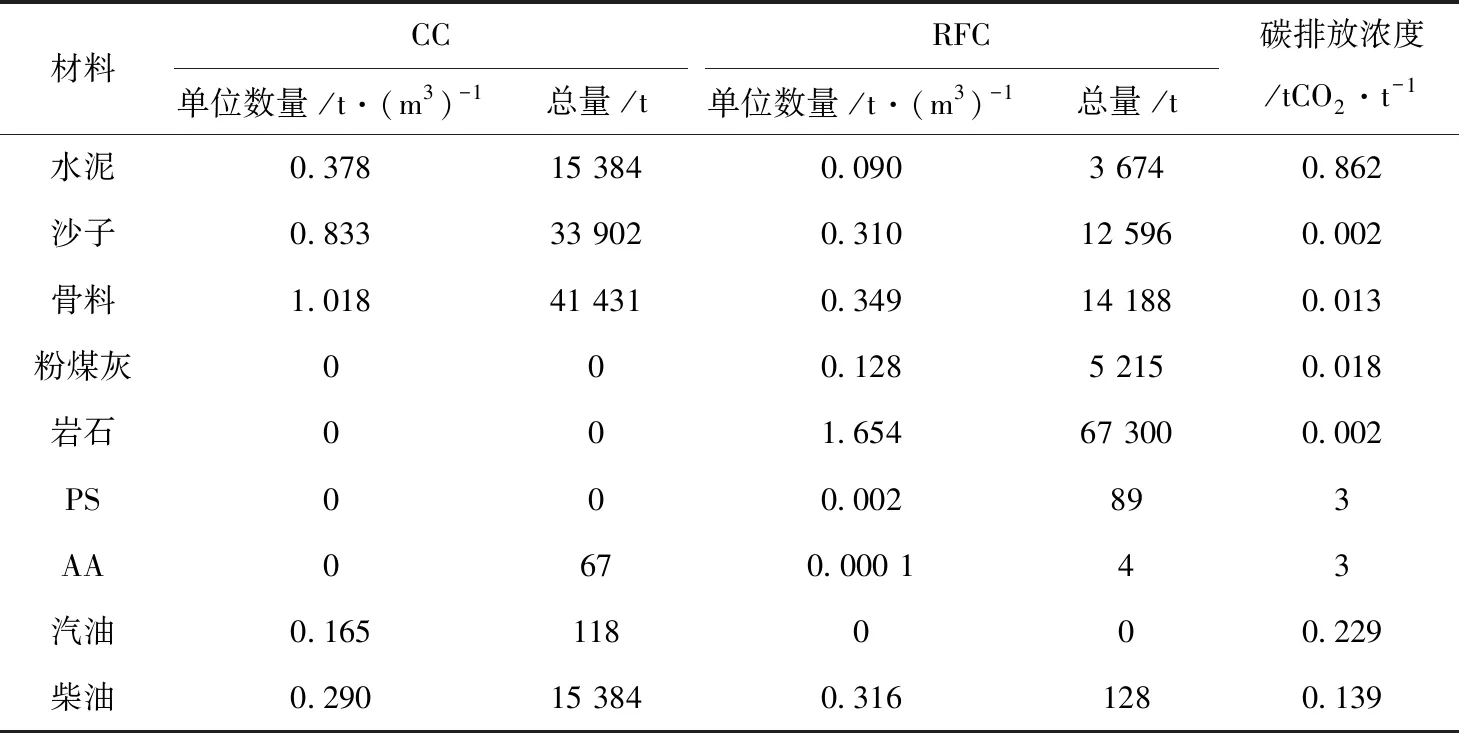

在材料生產階段,混凝土攪拌使用的主要材料是水泥、砂和骨料。RFC的組成包括水泥、砂、骨料、粉煤灰、巖石、聚羧酸鹽高效減水劑(PS)和引氣劑(AA)。在化石燃料方面,柴油和汽油也被計算在內。當計算在RFC中生產兩種化學添加劑(即PS和AA)所產生的排放量時,沒有可供直接使用的數據。利用高效減水劑的前驅體甲醛的數據對PS進行了模擬。計算中用等量的高效減水劑取代甲醛數據。假設AA與高效減水劑具有相同的值,基于過程的生命周期評價方法適用于這些材料。表1顯示了制造這兩種不同施工方法的原材料所產生的排放量。單位數量代表生產1 m3混凝土所需的原材料數量。

表1 CC和RFC大壩施工方法和數據源的原材料生產清單

與CC相比,RFC減少約72%的CO2排放,這是因為RFC組成中的水泥用量顯著減少。巖石占據了RFC體積的很大比例。雖然使用了大量的重型設備,但生產石塊的排放系數仍然遠遠低于生產水泥的排放系數。在碾壓混凝土中,除了石塊填充率高外,大量的粉煤灰作為粉料被用來代替水泥。粉煤灰是一種排放系數非常低的副產品。就RFC中使用的兩種化學添加劑(即PS和AA)而言,盡管它們的碳強度很高,但相對于其他材料,它們的含量要少得多。對于沙子和骨料,由于它們的用量減少,幾乎節省了60%以上的排放量。結果表明,盡管RFC的組成比CC復雜,但RFC顯著降低了所有材料的總排放量。

3.2 材料運輸

在運輸階段,車輛要消耗大量的化石燃料,如柴油和汽油。車輛的工作負荷取決于運輸材料的重量和制造地點與建筑工地之間的距離。在這種情況下,材料由載重為10 t的卡車運輸,運行速度為每小時30 km。根據載重汽車的工作負荷,通過查找液壓定額中的能耗系數,計算出載貨汽車的運行時間和燃料總量,其中一輛卡車消耗的柴油約為14 kg/h。RFC和CC在運輸過程中排放的對比結果見圖1。

圖1 材料運輸產生的排放比較

圖1中顯示,雖然運輸粉煤灰和石塊的排放量很大,但由于水泥、沙子和骨料的顯著減少,以及由于石塊的運輸距離比其他材料更近,RFC的最終總排放量仍比CC減少25%。

3.3 施 工

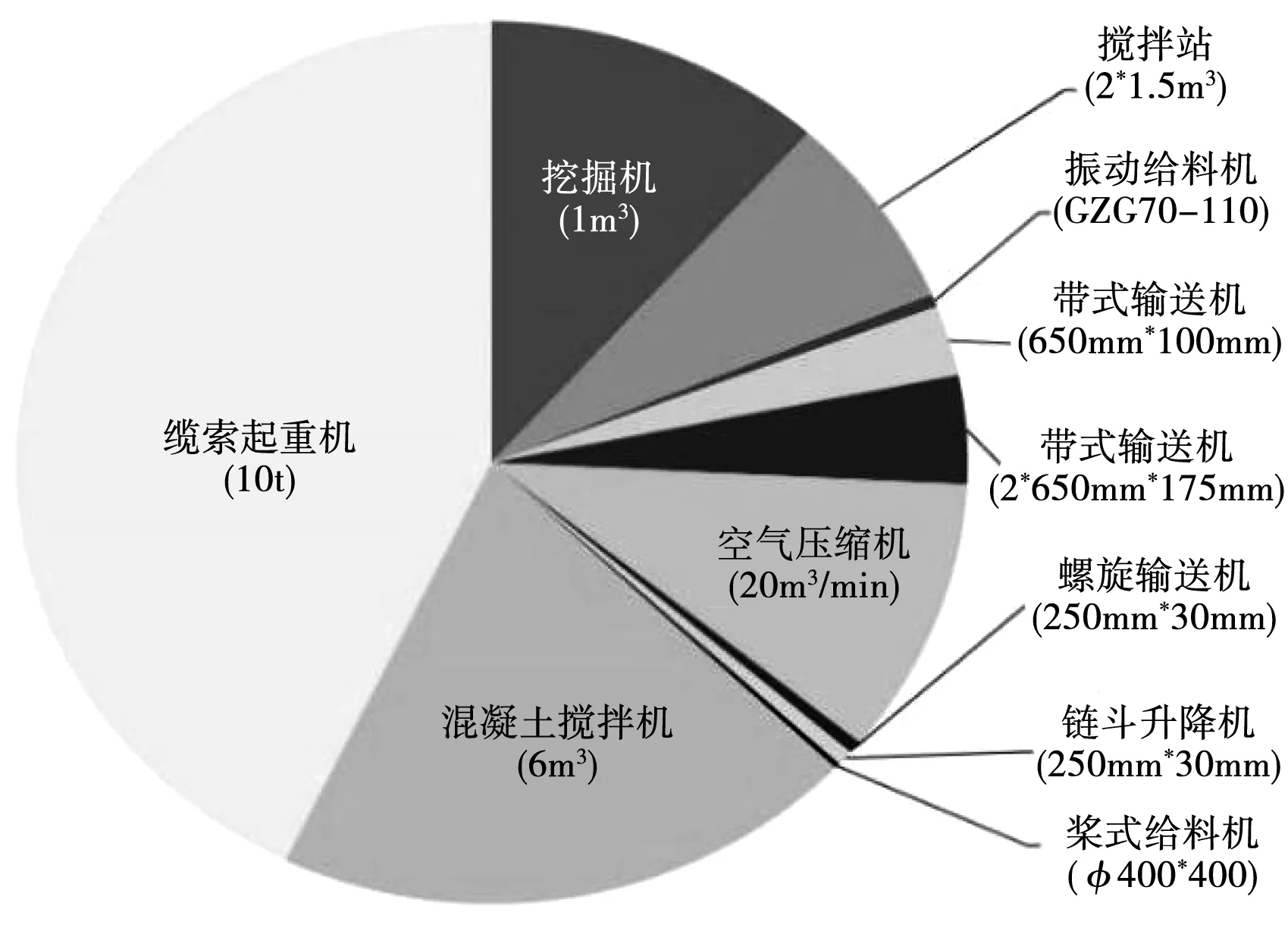

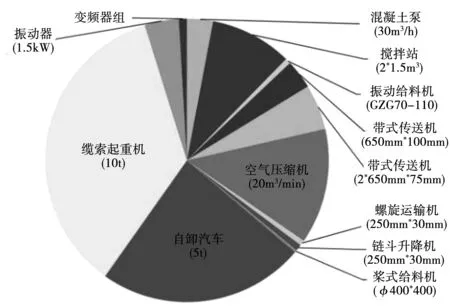

在施工階段,排放主要來自現場設備運行期間消耗大量能源和電力。不同類型設備的運行時間由各自的工作負荷和生產率決定,這可在設計規范中找到。根據每種設備的運行時間,通過計算獲得該階段使用的化石燃料和電力總量。采用RFC混凝土時,現場設備產生的總排放量減少51%,因為混合混凝土的數量顯著減少。由圖2和圖3可知,纜索起重機消耗的能量最多,并且在產生排放物方面起著重要作用。當在建筑中使用重油催化裂化時,混凝土攪拌車和挖掘機的排放分別排在第二和第三位。但是對于CC來說,混凝土攪拌車和挖掘機被自卸車和空氣壓縮機所取代。混凝土攪拌車和自卸汽車用于運輸預拌混凝土。

圖2 RFC中使用的設備的排放消耗比例

圖3 CC中使用的設備的排放消耗比例

為保證SCC的流動性,RFC采用混凝土攪拌車。空氣壓縮機主要用于提供動力來振動倒入建筑工地的混凝土。

3.4 運行和維護

在O&M(運行和維護)階段,當使用建筑排放總量指標對案例進行評估時,就年度O&M成本而言,對CC和RFC分別進行了研究。結果表明,RFC不僅降低了建設成本,還降低了O&M成本。當使用鋼筋混凝土時,大壩出現裂縫的可能性將會降低,因為與混凝土相比,每立方混凝土中使用的水泥更少,故使用RFC降低了O&M成本。

4 結果分析

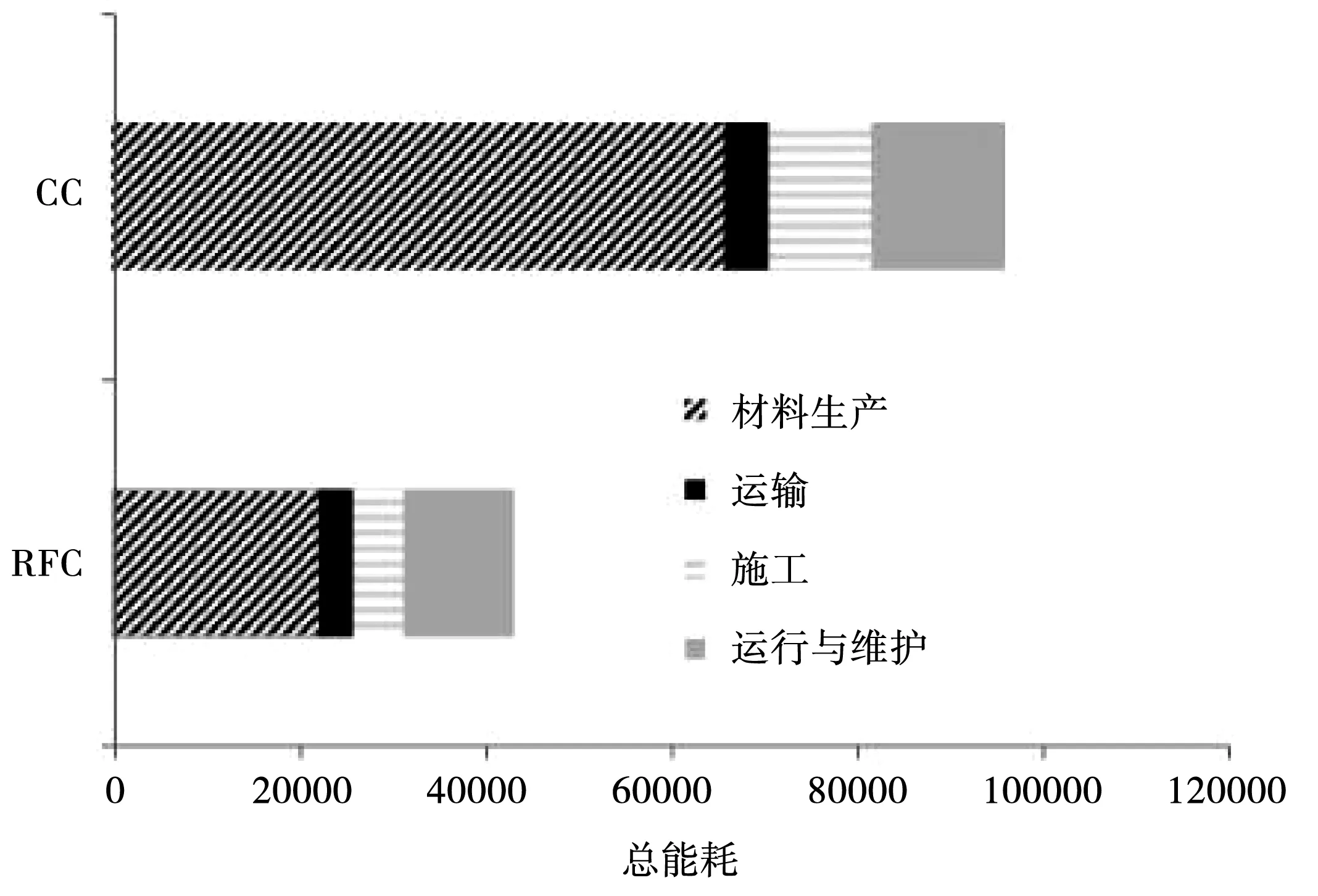

大壩整個生命周期的總環境影響是通過累積材料生產、運輸、施工和O&M階段的能耗和排放來計算的。由圖4可知,與CC相比RFC降低了55%的總能耗。因此,在大壩的整個生命周期中,通過使用反應堆冷卻劑系統,大約可減少64.5%的二氧化碳排放。

圖4 用CC法和RFC法建造大壩的全壽命期總能耗

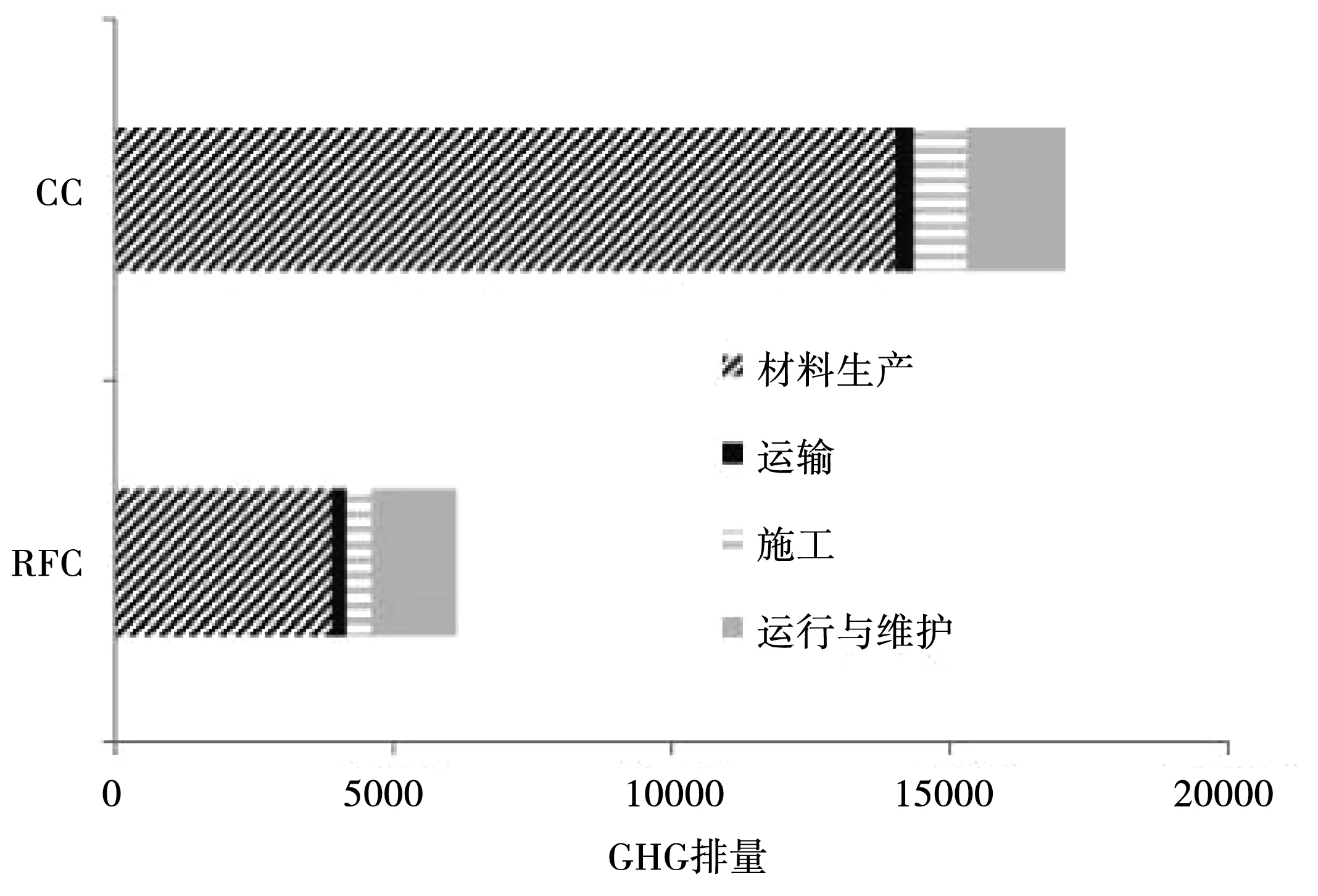

通過使用全球變暖潛能(GWP)值,獲得了CC和RFC的生命周期GHG排放的最終結果,見圖5。與其他施工階段相比,材料生產過程的GHG排放和能耗較大,這證實了水泥的生產過程是大壩整個生命周期環境影響的主要因素。

圖5 用CC法和RFC法建造大壩期間的總排放量

除了GHG排放量,氮氧化物、一氧化碳和顆粒物也在這項研究中量化。由圖6可知,氮氧化物排放主要是在運輸和建設階段消耗大量柴油和汽油產生的。在材料生產階段,因為在生產水泥時需要大量的熱量來分解碳酸鈣,所以燃燒大量的化石燃料來提供足夠的熱量,并且在燃燒過程中產生大量的一氧化碳排放。對人體健康有有害影響的顆粒物排放主要是在建筑工地產生的,因為在建筑過程中使用了大量設備,而且車輛廢氣中的顆粒物含量很高。

圖6 在大壩建設的生命周期內,采用CC和RFC法的其他排放量

5 結 論

本研究采用混合生命周期評價模型對大壩生命周期的環境負荷進行評價,并比較了大壩生命周期內相對于循環成本的環境影響,通過一個案例研究計算了材料生產、運輸、施工和O&M階段的能耗和排放。評估結果表明,大壩在使用壽命期間會消耗大量能源,產生大量排放。與CC相比,RFC被證明在整個生命周期中對環境影響更低,降低了64%的GHG排放量和55%的能源使用。在大壩壽命的每個階段,在材料生產階段減少了72%的二氧化碳排放量,在運輸階段減少了25%,在建造階段減少了51%,在O&M階段減少了15.6%。RFC的環境效益將有助于決策者為混凝土大壩選擇更環保的施工方法。