有限元計算與應變測試法在提升機卷筒裂紋監測中的應用

田 野,熊 健,張玉凱,徐 翔

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2國家礦山機械質量檢驗檢測中心 河南洛陽 471039

3洛陽正方圓重礦機械檢驗技術有限責任公司 河南洛陽 471039

卷筒作為提升機重要的受力部件,承載著鋼絲繩、容器、人員以及物料的自重。在提升過程中,卷筒的應力集中部位會出現開裂[1],隨著運行時間的增加,裂紋逐漸擴展,降低了卷筒的強度,影響提升機安全運行。為避免發生安全事故,要及時維修加固開裂部位,還要驗證加固維修方案的可靠性。應變測試法是獲取外力作用下結構件應力實測數據的重要技術手段,廣泛應用在機械、建筑等領域[2-3]。該方法能準確掌握結構的真實應力狀態,為保障結構安全提供可靠依據。

國內某大型煤礦主井采用 1 臺?4.65 m 摩擦式提升機。在日常巡檢中,發現卷筒上有 2 條不同程度的穿透性裂紋,維修加固后,裂紋被加固板遮擋,不能直接觀察其變化,無法有效驗證加固板能否保證提升機長期安全運行。考慮到定制新卷筒的生產周期以及更換卷筒帶來的停產壓力,筆者在有限元計算的基礎上,采用應變測試法[4-5]對加固后的卷筒進行定期監測分析,取得了顯著的成效。

1 開裂情況及加固方案

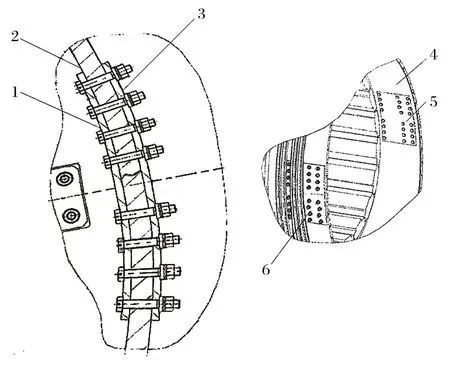

待測提升機為內裝電動機式,配雙 40 t 箕斗,最大運行速度為 12 m/s。運行 11 a 后,巡檢時發現兩處裂紋,從卷筒與制動盤連接處向卷筒內部延伸。開裂部位如圖 1 所示。

圖1 卷筒內部開裂狀態Fig.1 Cracking state inside drum

圖1 中框內標出了其中 1 條裂紋及其走向。裂紋長度為 480 mm,從右側 (閘盤側) 向卷筒中部擴展,已接近繩槽所在卷筒斷面。如繼續擴展,將會順著繩槽沿卷筒圓周方向發展,在電動機轉矩作用下可能使卷筒解體,最后損毀提升機和井架等設施。為避免發生重大事故,在礦方要求下,制造商制定了卷筒加固方案,如圖 2 所示。

圖2 卷筒加固方案Fig.2 Drum reinforcement scheme

具體操作:在卷筒裂紋處內外面各增加 1 塊加固鋼板,使用高強度螺栓 (3 列,共 24 根) 將鋼板與卷筒把合,通過螺栓預緊力作用阻止裂紋繼續擴展。為防止螺栓松脫損傷電動機轉子,用鋼絲將螺栓串接起來,并在內外兩側鋼板上涂刷不同顏色的防銹漆。

2 卷筒加固方案的有限元分析

2.1 卷筒有限元模型

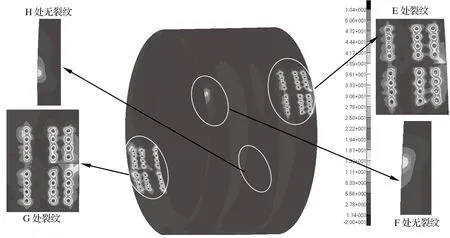

使用加固板加固后,卷筒的受力狀態有所變化。為確定卷筒裂紋附近和加固板的強度及其應力分布,采用有限元分析時,忽略了轉子系統其余的安裝孔、倒角等小特征的影響,采用八節點六面體與十節點四面體相結合的方法對卷筒結構進行網格劃分,生成加固后卷筒的有限元模型。卷筒及 E、G 兩處裂紋加固板的局部網格概觀如圖 3 所示。

圖3 卷筒及各處裂紋的局部網格Fig.3 Local grid of drum and each crack

建立有限元模型后,分析卷筒 Mises 應力 (總的等效應力)。卷筒 Mises 應力的邊界條件分為負載和約束,其中負載包括卷筒系統的自重載荷,螺栓預緊力載荷,提升鋼絲繩對滾筒圓周上的徑向壓力,提升機轉子與定子作用面施加電磁力矩克服鋼絲繩與襯墊摩擦產生的轉矩,以及環形電動機最大磁拉力;約束包括輪輻軸承座轉環與軸承配合面一側施加的固定約束,另一側軸向無約束,其余方向均固定。

2.2 卷筒 Mises 應力分析結果

在E 和 G 兩裂紋部位各安裝了 1 套加固板,在輪輻接縫處 F 和 H 未開裂部位不安裝加固板,以便對卷筒進行應力分析。卷筒 Mises 應力分布如圖 4 所示。

由圖 4 可知:卷筒的 Mises 應力最大值為 104.0 MPa,位于螺栓把合的 E、G 裂紋位置;其次是輪輻連接的 F、H 處,這兩處的 Mises 應力值為 16.7 MPa。

圖4 卷筒 Mises 應力分布Fig.4 Mises stress distribution of drum

裂紋加固板的 Mises 應力分布如圖 5 所示。

由圖 5 可知:E 處裂紋加固板最大 Mises 應力為33.5 MPa,G 處為 39.6 MPa,二者均位于靠近閘盤連接處的兩螺栓間。因此,應分析計算該部位的最大主應力 (受拉/受壓方向的主應力),以作為應變測試的測點依據。

圖5 加固板 Mises 應力分布Fig.5 Mises stress distribution of reinforcing plate

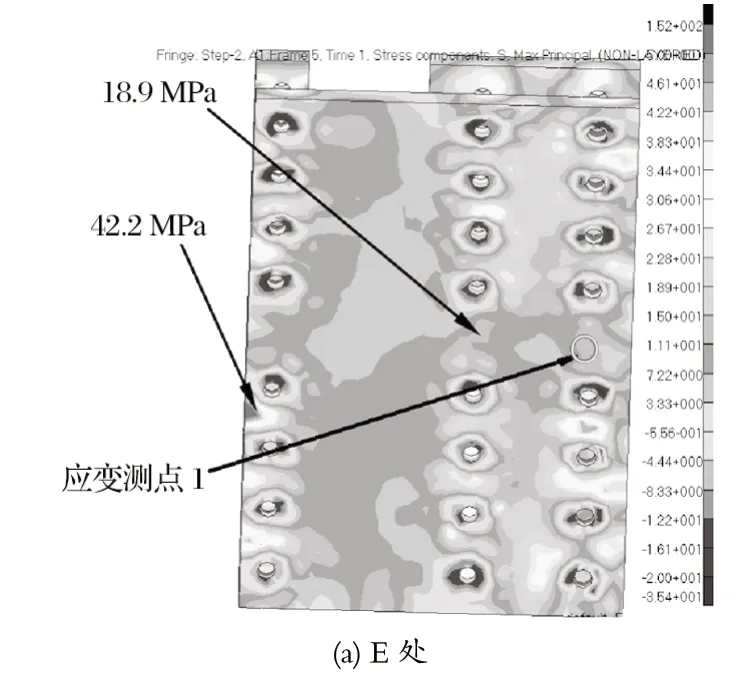

2.3 最大主應力分析

裂紋加固板的主應力分布如圖 6 所示。

由圖 6 可知:E 處裂紋加固板的最大主應力為42.2 MPa,出現在遠離閘盤連接處邊沿的兩螺栓間,是由于邊沿應力集中而引起的;靠近卷筒裂紋處的主應力為 18.9 MPa。G 處裂紋加固板的最大主應力為46.1 MPa,出現在遠離閘盤連接處邊沿的兩螺栓間,也是由于邊沿應力集中而引起的;靠近卷筒裂紋處的主應力為 18.9 MPa;靠近閘盤連接處,中部螺栓之間的主應力也較大,為 34.4 MPa。

圖6 加固板的主應力分布Fig.6 Stress distribution of reinforcing plate

在F、H 未開裂處不增加加固板,卷筒主應力分布如圖 7 所示。

由圖 7 可知:F處的最大主應力為 17.9 MPa,H處的最大主應力為 18.5 MPa;這兩處最大主應力均在靠近閘盤連接處。

圖7 卷筒的主應力分布Fig.7 Stress distribution of drum

2.4 應變測點位置與仿真分析結論

通過上述分析可知,金屬材料的應力集中部位即應力最大處才會出現變形、開裂,結合加固板和卷筒上最大主應力的分布情況,設置 4 個應變測點 (見圖6、7):應變測點 1 在 E 處的裂紋加固板上,靠近閘盤側;應變測點 2 在 G 處的裂紋加固板上,靠近閘盤側;應變測點 3 在 F 處的卷筒最大主應力處;應變測點 4 在 H 處的卷筒最大主應力處。

加固后,卷筒整體結構強度可以滿足礦井短期使用要求。為了防止后續裂紋繼續擴展,或出現其他不可預知狀況,應根據有限元分析結果,對加固板處的 Mises 應力和主應力較大的位置,定期進行應變測試,對比分析最大主應力的變化,掌握加固板受力變化及設備安全狀態。

3 卷筒應變測試方案

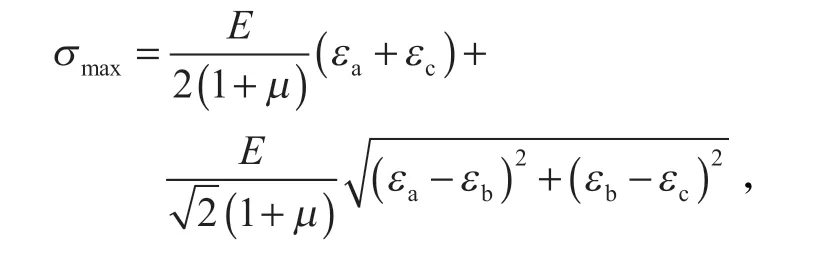

有限元分析結果指出了加固板和卷筒上最大主應力的部位,但 4 個應變測點的主應力方向未知,故采用 45°三方向應變花。各測點主應力大小按照下列公式進行計算:最大主應力

最小主應力

式中:E為金屬材料的彈性模量;εa、εb、εc分別為0°、45°、90°方向的應變;μ為材料泊松比。

各方向的應變片均組成半橋測試電路,通過無線應變遙測模塊將采集到的信號傳輸到連接有接收器的計算機,計算機上的測試軟件對接收到的數據進行存儲和處理。測試中使用的無線應變遙測系統如圖 8 所示。

圖8 無線應變測試系統Fig.8 Wireless strain test system

通過積累卷筒和加固板上的應變測試數據,分析判斷滾筒受力變化及裂紋擴展趨勢。箕斗半載提升一個循環時,應變測點 1 (G 處)的最大主應力波形如圖9 所示。

圖9 G 處的應變波形Fig.9 Strain waveform at location G

圖9 所示的波形是測點處 3 個方向的 3 條應變測試曲線的合成曲線。從合成后的最大主應力波形圖上可以看出,測點 1 處的應力變化時間是以卷筒轉動頻率為周期的。

4 監測數據分析

各應變測點實測最大主應力的均值如表 1 所列,其結果與有限元計算得到的最大主應力值基本一致,偏差是由于應變片布貼的位置與仿真指示位置略有不同造成的。

表1 各測點的最大主應力對比Tab.1 Comparison of maximum principal stress at each test point MPa

在2021 年 3 月的應變測試中,應力監測數據出現明顯變化:應變測點 1的監測值為 16.1 MPa,較均值減小 5.9 MPa,降幅為 26.8%;應變測點 2的監測值為21.4 MPa,較均值減小 3.3 MPa,降幅為 13.5%;應變測點 3的監測值為 32.8 MPa,較均值增加 11.2 MPa,增幅為 51.9%;應變測點 4的監測值為 13.5 MPa,較均值減小 6.6 MPa,降幅為 32.9%。各應變測點近 1 a的應力變化趨勢如圖 10 所示。

圖10 各測點近 1 a的應力變化趨勢Fig.10 Variation trend of stress at each test point over recent one year

對比 1 a 來的應力監測數值,推斷卷筒兩處加固板上的緊固螺栓松動,導致加固板與卷筒的靜摩擦力減小、加固板受力減小;應變測點 4的應力值大幅降低,應該是該處卷筒發生了開裂;應變測點 3的應力值大幅增加,應該是卷筒受力變化導致應力集中。

監測次日,對測點 3 和 4 附近的卷筒進行滲透探傷檢查,在測點 4 (H 處) 附近發現新裂紋,長度為150 mm,處于初期開裂狀態。新裂紋的發現使應變測試法的有效性得到了礦方認可。礦方第一時間告知制造商,聯系安裝隊伍,提前制定詳細的卷筒更換方案,并組織物資入場,最終歷時 12 d 就完成了整套卷筒及轉子的更換。

5 結論

將有限元計算和應變測試法應用于卷筒裂紋監測,為礦方提供了可靠的數據支持,通過大量測試數據的積累,分析了加固板等關鍵受力點的應力變化趨勢,及時發現了卷筒再次開裂的情況,為礦方爭取了更換卷筒的時間,避免了不可預知的事故的發生。