直升機零件疲勞裂紋的滲透檢測與渦流檢測

丁能圣,朱金忠,黃景興

昌河飛機工業(集團)有限責任公司,景德鎮 333002)

某型機在服役期間,發現其上的某鋁合金零件的叉耳處存在裂紋,對該零件進行拆解發現,裂紋從該零件的叉耳中心向外圍擴展。

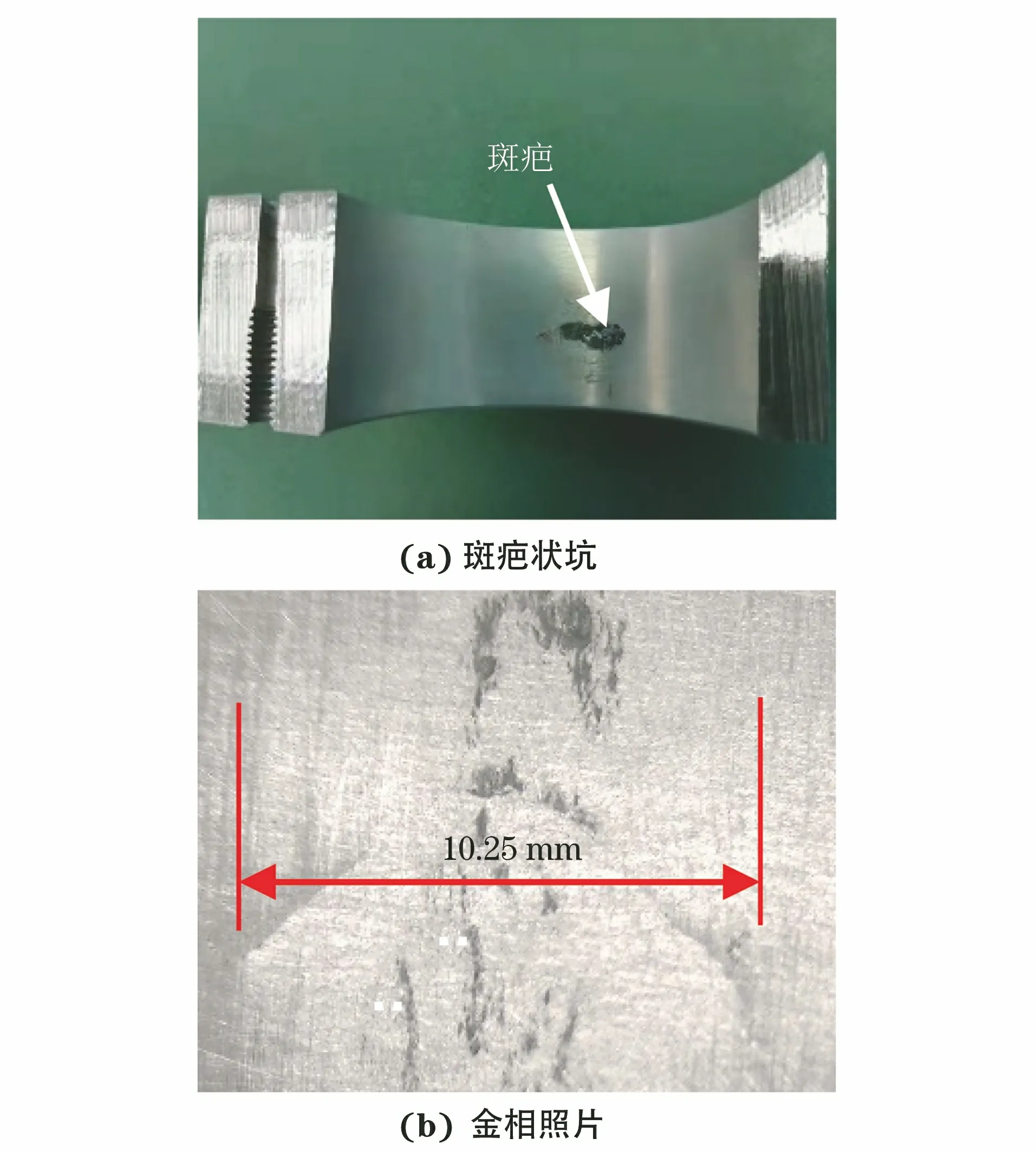

對該裂紋解剖并進行金相分析,失效結論為表面金屬掉塊不均勻,磨損處色澤明顯改變且出現肉眼可見的斑疤狀坑,微動磨損所產生的斑疤狀坑及其金相照片如圖1所示。如圖1(a)黑色部分所示,裂紋處于磨損區邊緣附近,兩裂紋均與軸向成45°角,呈杯錐狀形貌,端口宏觀形貌呈現出疲勞端口特征。因此,可以判斷裂紋起源于叉耳表面與襯套的微動磨損,為微動疲勞裂紋,即微動疲勞裂紋是該零件疲勞失效的根源。

圖1 微動磨損所產生的斑疤狀坑及其金相照片

該零件(外觀見圖2)服役一定時間后,按照設計要求需要進行熒光滲透檢測。受檢零件外觀如圖2所示。受零件表面狀態影響,無法有效檢測出疲勞裂紋。針對該零件的特點,通過對滲透檢測和渦流檢測的原理、條件、效果及可實施性進行對比分析,制定了相應的檢測試驗方案。試驗結果表明,使用滲透檢測與渦流檢測相結合的方法,能有效地檢測出該零件中的疲勞裂紋。

圖2 受檢零件外觀

1 熒光滲透檢測

因為檢測表面質量會影響滲透檢測結果,所以檢測前需采用合適的方法盡可能地消除這些影響,即檢測表面不能存在油污、油脂、氧化皮等會堵塞缺陷開口的污物。

1.1 滲透檢測工藝研究

滲透檢測前,應使用脫漆劑去除非裝配面的污物,結合機械清理的方法去除表面漆層,并采用機械去除的方法去除表面氧化皮等。在裝配面,應使用溶劑去除零件表面的油脂。零件表面按照上述要求處理后,再按照標準GJB 2367A-2005 《滲透檢驗》 的要求,使用I類(熒光)A方法(水洗型)滲透劑,a型(干粉型)顯像劑,3級靈敏度,對該零件進行滲透檢測。檢測結果發現該零件的非裝配表面均能達到檢測要求,能發現應有的缺陷顯示;但在該零件的叉耳內孔位置,肉眼可見表面斑疤處的滲透檢測熒光顯示為圓型顯示,沒有正常的缺陷顯示那么清晰可見,無法判斷該顯示是否為裂紋(見圖3)。

圖3 A方法檢測結果

為了驗證內孔處的圓形顯示是否為裂紋,采用I類(熒光)C方法(溶劑去除型)滲透劑,d型(溶劑懸浮型)顯像劑,3級靈敏度,對內孔按照標準GJB 2367A—2005的要求進行檢測。結果發現該顯示仍為圓形顯示,只是顯示亮度略有增加,仍然無法判斷該顯示是否為裂紋(見圖4)。

圖4 C方法檢測結果

對該顯示處進行金相分析,發現存在微動磨損裂紋。

1.2 原因分析及解決措施

筆者分析了使用滲透檢測不能有效地發現此類裂紋缺陷的原因,共有以下幾點。

(1) 零件表面經過噴丸、陽極化等處理,陽極化層和噴丸表面存在凹坑,凹坑內的污物不能有效去除掉,滲透檢測時這些污物會吸附滲透劑,使得滲透劑不能完全有效去除,造成暗室檢測時熒光背景較重,對缺陷顯示的判斷造成影響。

(2) 有些裂紋非常細微,處于萌芽狀態,滲透檢測無法檢測出。

(3) 裂紋周圍微動磨損,產生了流變金屬,堵塞缺陷。

(4) 裂紋內的油污、油脂未完全去除,與滲透劑發生反應,造成熒光萃滅。

基于以上原因,需采取更有效的清洗措施清洗零件表面。因為該零件內孔是精度孔,不能使用機械打磨或化學清洗方法去除表面污物,否則會影響到該零件的裝配,所以使用滲透檢測方法存在局限性,需考慮使用其他無損檢測方法。

2 渦流檢測

射線檢測技術適用于檢測體積型缺陷,不適用于檢測裂紋等平面型缺陷,且該內孔不便于排布膠片。超聲檢測技術適用于檢測內部缺陷,存在表面檢測盲區。由于該零件是鋁合金材料,不屬于鐵磁性材料,故也不能使用磁粉檢測方法,根據檢測原理,可以考慮使用渦流檢測方法進行檢測。渦流檢測具有檢測速度快、不需要耦合介質、能有效發現表面或近表面的缺陷、不需去除表面涂層、檢測結果直觀等優點[1]。

2.1 渦流檢測原理

當把一個導體置于交變磁場中,導體中會產生感應電流,即渦流,如果導體中存在缺陷,就會導致渦流出現變化,利用這種現象來檢測導體中的缺陷,即為渦流檢測。

2.2 透入深度

由于交流電的集膚效應,導體表面的渦流密度較大,渦流幾乎都在導體表面的薄層中流動。

渦流標準透入深度δ與頻率f的關系為[2]

(1)

式中:δ為透入深度;μ為磁導率;σ為電導率;f為交流電的頻率。

對于非鐵磁性材料,μ=μ0=4π×10-7H·m-1,可得標準透入深度,即[2]

(2)

通常在工程應用中,定義2.6倍的標準透入深度為有效透入深度,即[1]

δ有效=2.6δ

(3)

因為該零件的疲勞裂紋位于表面,有的深度很淺,所以筆者選用較高頻率(500 kHz)的探頭,并使用電導率儀測得該零件材料的電導率為32%IACS(即18.58×106S·m-1),同時可由式(3)得出該零件的有效透入深度,δ有效為0.429×10-3m。

通過理論計算,對于該零件疲勞裂紋的渦流檢測,選用頻率為500 kHz的探頭,能夠達到檢測要求。

2.3 制定渦流檢測工藝

筆者使用GE Mentor EM型渦流檢測儀,并選用205P4型500 kHz筆式屏蔽絕對45°斜角探頭,設定增益為33 dB/54 dB,相位角為326°;使用鋁合金試塊進行靈敏度調節,發現標定深度為0.2 mm的人工缺陷顯示約為滿屏的20%。儀器設定好后對該零件的內孔進行檢測,零件不同位置的渦流檢測結果如圖5所示。

圖5 零件不同位置的渦流檢測結果

由圖5可以看出,使用該設備并按設定好的參數能有效地檢測出滲透檢測不能發現的裂紋缺陷。由圖5(c)的缺陷顯示可以看出,該裂紋呈不規則形貌。

3 改進措施

通過以上檢測工藝研究,針對該零件的缺陷產生原因和缺陷性質,制定出以下改進措施。

(1) 該零件的此類缺陷在檢測過程中多次發現,是設計不當造成的。應告知工程設計部門,完善設計裝配方案,減少微動磨損的影響,并在維修文件中增加渦流檢測。

(2) 應完善滲透檢測工藝,合理制定滲透檢測前的清洗方法。主要體現在使用脫漆劑浸泡并結合機械清洗的方法去除表面漆層、使用溶劑去除表面油污和油脂等。

(3) 應完善零件服役指令,在滲透檢測后,對零件叉耳處增加渦流檢測。

4 結語

筆者針對某型直升機受力關鍵零件的在役檢測特點,將熒光滲透檢測和渦流檢測方法相結合,在具體部位分別采用不同的方法進行檢測,能有效地檢測出疲勞裂紋缺類陷。

每一種無損檢測方法都具有各自的優點和局限性,在檢測過程中,需根據被檢零件的特點,選用多種方法進行試驗,相互補充,制定詳細的檢測方案。