風電塔架的磁粉檢測工藝優化

崔克楠

(北京中唐電工程咨詢有限公司,北京 100040)

風力發電是一種將風能轉換成電能的技術,發電時風能推動葉輪旋轉,葉輪帶動轉動軸和增速機,增速機帶動發電機,發電機通過輸電電纜將電能輸送到地面控制系統和負荷。風力發電技術也是一項可持續發展的,綠色環保的綜合技術。

風電設備常處于四季多風地帶,在惡劣環境中工作的塔架大多承載剪切力及拉應力,故為防止表面應力集中,對塔架表面質量要求較高。塔架焊接完成質量驗收后大多需進行表面噴砂處理,以盡可能釋放表面應力,而應力釋放過程中可能會出現表面缺欠,因此對塔架進行磁粉檢測有著非常重要的意義[1]。磁粉檢測對表面或近表面缺陷有很高的檢測靈敏度,是一種常用、直觀、經濟、快捷、可靠的常規無損檢測方法[2]。

文章針對風力發電設備中基礎環與塔筒角焊縫及對接焊縫磁粉檢測操作過程中發現的問題,結合理論知識與實際工作經驗,對磁粉檢測工藝進行了深度優化。

1 塔架常用材料化學成分及焊接工藝

塔架常用材料化學成分及其含量如表1所示,表中Als為酸溶鋁,有細化晶粒的作用。

表1 塔架常用材料化學成分及其含量(質量分數)

塔架焊縫焊接工藝大部分為埋弧自動焊,門框焊縫焊接工藝為CO2氣體保護焊,焊接工藝比較成熟,自動焊接過程中出現的缺陷多具有連續性且有一定的長度。

2 磁粉檢測優化工藝

2.1 磁化電流

當使用交流磁粉檢測時,交變磁場施加到被檢工件表面上,工件在交變磁場里因電磁感應而產生渦流,渦流磁場方向與原磁場方向相反,工件內部電流密度從而減弱,磁場變弱;在工件表面附近,渦流方向與原來電流方向相同,電流密度從而增大,磁場增強[3]。通常50 Hz交流的電趨膚效應深度大約為2 mm。

使用直流磁粉檢測儀時,由于直流電通過導體時會產生定向磁場,所以磁場深入深度越大,能發現的缺陷越深,但該方法單位面積磁通量較小,且直流電不利于磁懸液中磁粉振動積聚于缺陷處,即不利于表面缺陷的磁痕顯示。

由以上分析可見交流磁粉檢測更適用于塔架的檢測。

2.2 磁化工藝

2.2.1 預處理

預處理時應用軟金屬絲刷和細砂紙清除掉焊縫及熱影響區表面的油漆涂層、積碳層、氧化皮與灰塵,用清洗溶劑清洗掉油污。使用水基磁懸液時,要保證被檢工件表面不存在油漬,覆蓋在焊接接頭表面的灰塵也會明顯影響磁懸液的潤濕效果。

2.2.2 磁化工件與施加磁懸液

磁化工件是磁粉檢測中較為關鍵的工序,對檢測靈敏度影響較大,推薦使用便攜式磁粉檢測儀,采用連續法,配合濕法進行磁粉檢測。在施加水基磁懸液前,應先潤濕工件被檢區域,這樣施加的水基磁懸液能夠在工件表面形成均勻薄膜,防止磁懸液噴灑不均造成漏檢。

2.2.3 磁痕觀察記錄與缺陷評級

磁粉檢測過程中發現磁痕后應立刻判斷其是否為缺陷,對于不能確定的磁痕顯示,可擦去磁痕再次磁化,如果不是缺陷一般不會重復形成磁痕。

磁粉檢測磁痕顯示及評定結果完全依賴于檢測人員的目視觀察,所以目視觀察時的照明極為重要。塔架內部光照較差,應注意配備額外光源(如頭燈),同時應確保磁粉檢測儀器自帶可靠光源。

工件上的缺陷磁痕顯示,需要連同檢測結果保存下來,作為報告依據。記錄主要采用拍照方式,拍照時以直尺作為尺寸參照,記錄時應參照固定物對缺陷進行準確定位,以便后續監測缺陷的發展情況。對磁粉檢測發現的缺陷磁痕顯示,應用石筆箭頭引出進行標記,便于后續缺陷處理。

確定為缺陷的磁痕顯示,應按照標準NB/T 47013.4-2015 《承壓設備無損檢測 第4部分:磁粉檢測》 進行評級。評定時首先對缺陷進行定性,再區分磁痕屬于線性缺陷還是圓形缺陷,按磁痕方向確定其屬于縱向缺陷還是橫向缺陷;然后,根據標準NB/T 47013.4-2015進行質量分級,判定產品的合格與否。

風電塔架焊接接頭磁粉檢測中常見缺陷為裂紋,而相關標準中不允許任何裂紋顯示,所以檢測過程中發現裂紋缺陷時應直接判為不合格。其他缺陷分級如表2所示,表中L為線性缺陷磁痕長度;d為圓形缺陷磁痕長徑。

表2 焊接接頭的質量分級

2.2.4 超標缺陷磁痕顯示的處理與復驗

當發現超標缺陷磁痕顯示時,如允許,應先打磨消除,打磨至肉眼看不到后再進行磁粉檢測;若仍發現缺陷,應繼續打磨,直至缺陷完全消除。消除缺陷后要將處理位置打磨圓滑,若打磨深度超過規定要求,應進行補焊修補。修補后應對補焊位置再次進行磁粉檢測。

3 常見磁痕顯示及產生原因分析

(1) 基礎環交接接頭過渡不圓滑處,因溝槽的存在容易產生假顯示;且檢測時溝槽位置處會留存部分磁懸液,即使產生缺陷也會將磁痕埋沒。因此進行現場磁粉檢測時應采用壓縮空氣,調低噴氣口氣壓,吹走多余磁懸液以便于觀察缺陷顯示。

(2) 基礎環下法蘭焊縫組對過程中,去除固定卡塊后,焊接卡塊的部位易出現裂紋磁痕顯示(見圖1),檢測過程中應注意嚴格按照工藝要求實施檢測。

圖1 裂紋磁痕顯示

(3) 實際生產中,部分制造廠焊接筒體縱縫及下法蘭組對焊縫時,如果在兩端收弧位置使用的引弧板長度不夠或者不使用引弧板,則會在筒體縱縫及下法蘭組對焊縫兩端收弧處產生弧坑裂紋(見圖2),檢測時應注意觀察。

圖2 弧坑裂紋磁痕顯示一

(4) 焊接接頭的收弧處,若收弧停留時間過短,產生的弧坑則會引起弧坑裂紋(見圖3),焊接過程中產生的弧坑均應打磨消除。

圖3 弧坑裂紋磁痕顯示二

(5) 筒體鋼板縱縫組對時,卷板機會在鋼板兩端縱焊縫兩側產生壓應力,部分組對人員強行使用鐵錘敲擊矯正,而使得材料表面硬度增加,矯頑力增大。隨著工件壓縮變形率增加,矯頑力和剩磁均增加,漏磁場也會增大,此時較易發現非相關磁痕顯示(見圖4)。

圖4 非相關磁痕顯示

4 質量控制

(1) 普通交流便攜磁軛式磁粉檢測儀即可滿足檢測要求,儀器應達到標準要求磁軛的最大磁極間距且當使用磁軛最大間距時,交流電磁軛至少應有45 N的提升力。

(2) 對風電塔架進行磁粉檢測時,使用水基磁懸液可滿足檢測靈敏度要求,但在實際磁化時,不同的方位可能會影響磁粉檢測的實施,尤其在進行仰視磁粉檢測時,要注意電源線與磁粉檢測儀連接處的插頭密封性,防止水進入發生儀器短路或人員觸電事故。

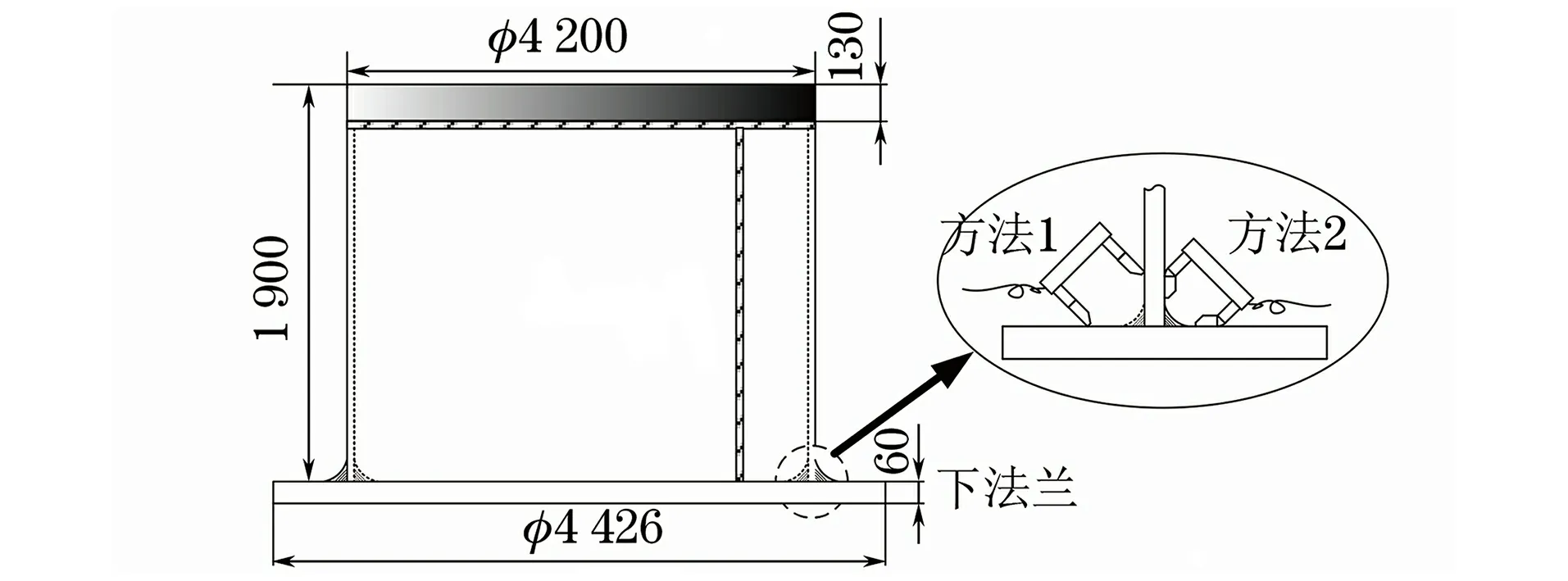

(3) 根據標準要求使用標準靈敏度試片,其型號分別為A:30/100及C:15/50(試片無法較好與工件接觸的情況用)。實際檢測中磁軛放置位置示意如圖5所示,檢測過程中應選用圖5中的方法2;經試驗圖5中方法1的接觸方式無法滿足標準要求的提升力會影響檢測靈敏度。

圖5 實際檢測中磁軛放置位置示意

(4) 推薦使用白色反差增強劑。因門框焊縫焊接工藝為CO2氣體保護焊,焊縫表面氧化嚴重,多為藍黑色,與水基磁懸液的對比度較低,難以發現磁痕顯示,所以必須在磁粉檢測前使用白色反差增強劑增加對比度。

(5) 應合適配置磁懸液濃度。水基磁懸液理論濃度為1025 g·L-1,檢測時以標準靈敏度試片測試為準。

(6) 磁粉檢測的能力與施加磁場的大小、方向及裂紋的延伸方向有關。當工件磁化方向與裂紋延伸方向垂直時,裂紋處的漏磁場最大,檢測靈敏度最高[4]。因此在單磁軛檢測過程中,應特別注意使用

交叉檢測方法。

5 結語

為了保證磁粉檢測的靈敏度、分辨率和可靠性,必須對從預處理到后處理的檢測全過程進行質量控制,嚴格按標準和規范進行檢測。