核電廠BOSS焊縫的射線檢測及工藝評價

劉恩凱

(陽江核電有限公司, 陽江 529941)

某核電機組在運行過程中存在個別管座焊縫失效,甚至發生泄漏的現象,對機組的安全運行產生重大影響,因此需要對管座焊縫進行內部質量檢測。根據RCC-M 《壓水堆核島機械設備設計和建造規則》、ASME(美國機械工程師協會)標準規范等核電檢驗標準要求,在該類焊縫的預制過程中,只需要對焊縫表面(坡口)、根部焊道和最終焊道進行滲透檢測,缺少有效檢測管座焊縫內部是否存在缺陷的標準規范,難以保證焊接質量。

按照監督管理要求,結合國家核安全局《關于核電廠核2、3級管道與管座(BOSS)焊縫缺陷共性問題的經驗反饋》的要求制定排查處理方案,對核2、3級BOSS焊縫進行射線檢測排查。國內承建核電廠的相關設計及檢測標準主要為ASME和RCC-M標準。筆者制定了BOSS焊縫的射線檢測工藝,并結合現場檢測經驗,總結出相關BOSS焊縫射線檢測及底片評定過程的注意事項,保證了檢測結果的準確性及可靠性,可保障BOSS焊縫的安全有效運行。

1 BOSS焊縫結構形式

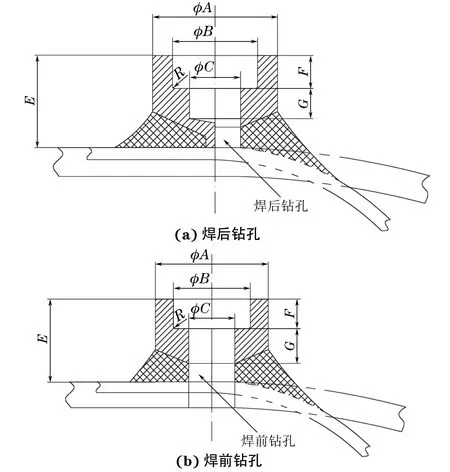

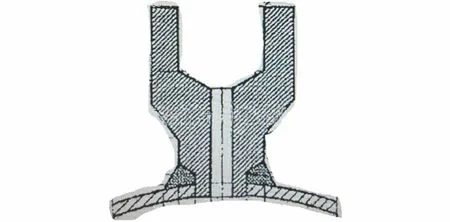

核電站BOSS焊縫是主管和支管(管座)常用的連接方式,管座與主管結構的連接方式主要為安放式和插入式兩種,安放式有先焊后鉆類型(SOBO)和先鉆后焊類型(SOBP),管座與主管的安放式連接形式如圖1所示,管座與主管的插入式連接形式如圖2所示。核級管座具有管徑小、曲率大的特點,常用外徑為33~82 mm。BOSS焊縫具有厚度不均勻、焊縫表面形狀不規則的結構特點,難以對其實施超聲、渦流檢測,而射線檢測方式具有底片觀察缺陷直觀、拍片角度靈活可變的優點,因此可對其實施射線檢測。因為一般支管內徑較小,主管內部無法放置暗袋,且相對BOSS焊縫內徑,其焊接厚度較大,檢測區域厚度差較大,所以需要結合現場實際檢測情況綜合制定射線檢測工藝。

圖1 管座與主管的安放式連接形式示意

圖2 管座與主管的插入式連接形式示意

2 非標準射線檢測工藝的制定

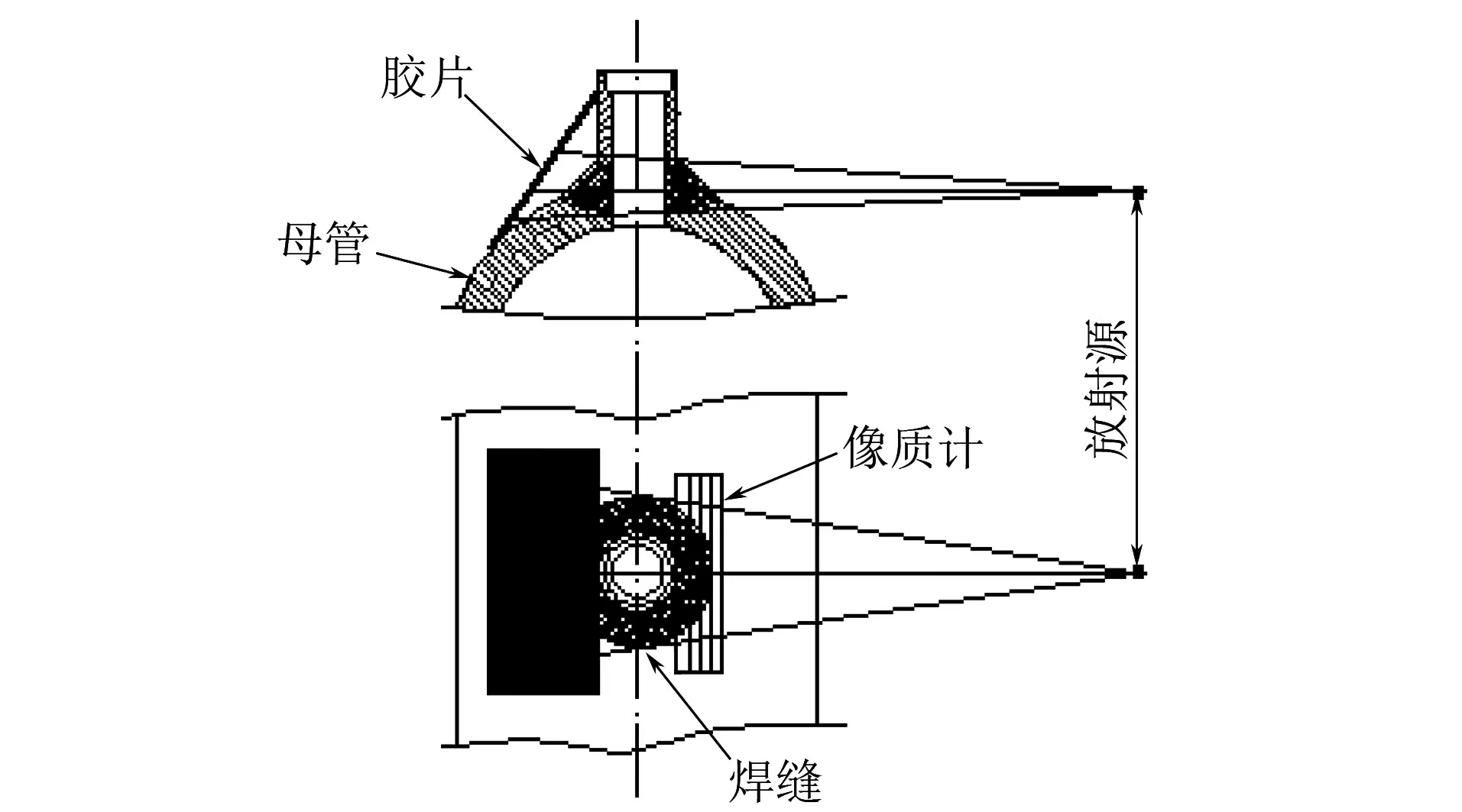

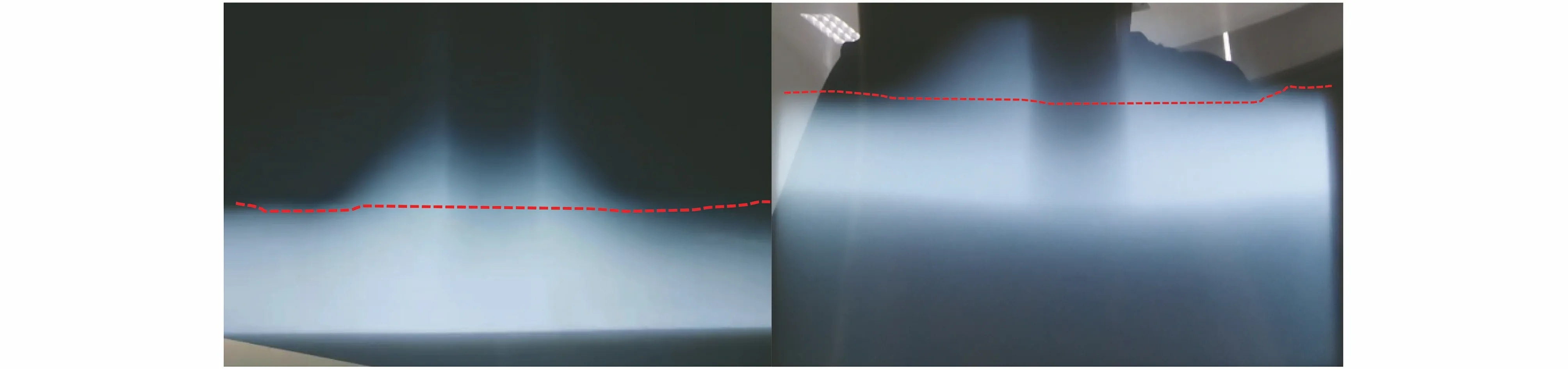

目前,國內核電廠對核級BOSS焊縫內部的檢測主要是增加非標準工藝的射線檢測,驗收標準參照RCC-M標準或者ASME標準中產品焊縫射線檢測的驗收準則進行評定。主要采用的透照方式是將放射源及膠片布置在母管與管座的兩側(見圖3)[1]。透照方向選擇為與BOSS焊縫母管和支管軸線均垂直的方向,將射線源置于受檢區域對面管壁的外側,從該方向進行檢測的一次有效檢測范圍是最大的。考慮到缺陷的方向性,結合現場條件,只能對BOSS焊縫采用對向互成180°的雙壁雙影透照方式,每個焊縫透照兩次。

圖3 BOSS焊縫透照方式布置示意

考慮到BOSS焊縫的特殊結構形式,應選擇寬容度較大的膠片并采用雙膠片技術,膠片至少為C3級及以上的級別[2]。射線底片的黑度沒有具體要求,可以進行單片或雙片同時觀察及評定。因為現場的排查檢測主要采用Ir-192放射源,其具有較高的能量,可以提高底片的射線檢測厚度寬容度。目前,國內各核電廠機組基本采用上述射線透照工藝進行現場檢測,并發現了大量的焊縫內部缺陷,為BOSS焊縫的安全提供了保障。

3 BOSS焊縫射線檢測有效性探討

結合上述非標準射線檢測方法,在一定程度上能發現管座焊縫內部的缺陷,但非標準檢測也存在一些不足之處,主要如下所述。

(1) 檢測盲區大,不能對管座焊縫進行100%的射線檢測。

(2) 膠片與焊縫之間存在較大的空隙,幾何不清晰度大。

(3) 焊縫經射線透照后在底片上的影像放大,且畸變較多。

(4) 焊縫內部的缺陷顯示尺寸也相應放大較多,導致缺陷的評定及驗收過于嚴格。

(5) 底片上影像不同區域的黑度差異明顯,對缺陷的識別相對困難。

目前,射線檢測主要用于焊縫中部分區域的體積型缺陷(氣孔、夾渣、未焊滿、未焊透等)的檢測,部分焊縫位置及面積型缺陷的檢出率可能較低,結合BOSS焊縫的主要失效原因,需要對根部區域的焊接質量進行重點檢測,避免在焊縫根部應力集中區域的相關焊接缺陷擴展,并導致泄漏。現有的非標準射線檢測工藝基本可以有效發現BOSS焊縫中根部未焊滿、未焊透以及焊縫中的氣孔、夾渣等體積型缺陷。實際檢測時,應將膠片盡量貼近焊縫外表面,減小焊縫與膠片之間的間隙,降低幾何不清晰度并減小影像的放大、畸變程度,盡可能減少非標準射線檢測工藝條件下的弊端[3]。

4 BOSS焊縫射線檢測底片評定注意事項

考慮到BOSS焊縫的特殊結構形式,實際焊縫結構厚度差較大,同時現場只能進行互成180°的雙向透照檢測,射線底片上影像的結構會發生畸變,再加上雙壁透照檢測條件下的影像重疊現象,BOSS焊縫的底片評定工作需要注意以下問題。

(1) 注意區分現場BOSS焊縫的結構形式。

(2) 需要核實底片的影像畸變程度。

(3) 需要核實底片的影像放大狀態,結合實際尺寸及結構進行分析。

(4) 注意關注射線檢測底片的厚度寬容度,焊縫中間區域盡量進行單片評定,兩側肩部壁厚疊加最嚴重區域采用雙片評定。

(5) 關注母管的壁厚,注意在焊接過程中其是否產生了變形。

(6) 重點關注根部區域缺陷的識別,安放式關注根部未焊滿、未焊透,插入式關注根部未熔合等缺陷。

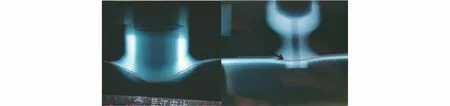

在評定實際BOSS焊縫的底片時,插入式結構底片根部未熔合和安放式結構底片根部未焊透的評定存在不確定性,主要是因為BOSS焊縫結構的重疊及薄壁母管焊接過程的變形(類似塌陷)導致的缺陷位置不確定,根部區域與母管外壁的相貫線不是一條平行的直線,影響了該類缺陷的評定,插入式BOSS焊縫底片顯示(薄壁母管)如圖4所示。

圖4 插入式BOSS焊縫底片顯示(薄壁母管)

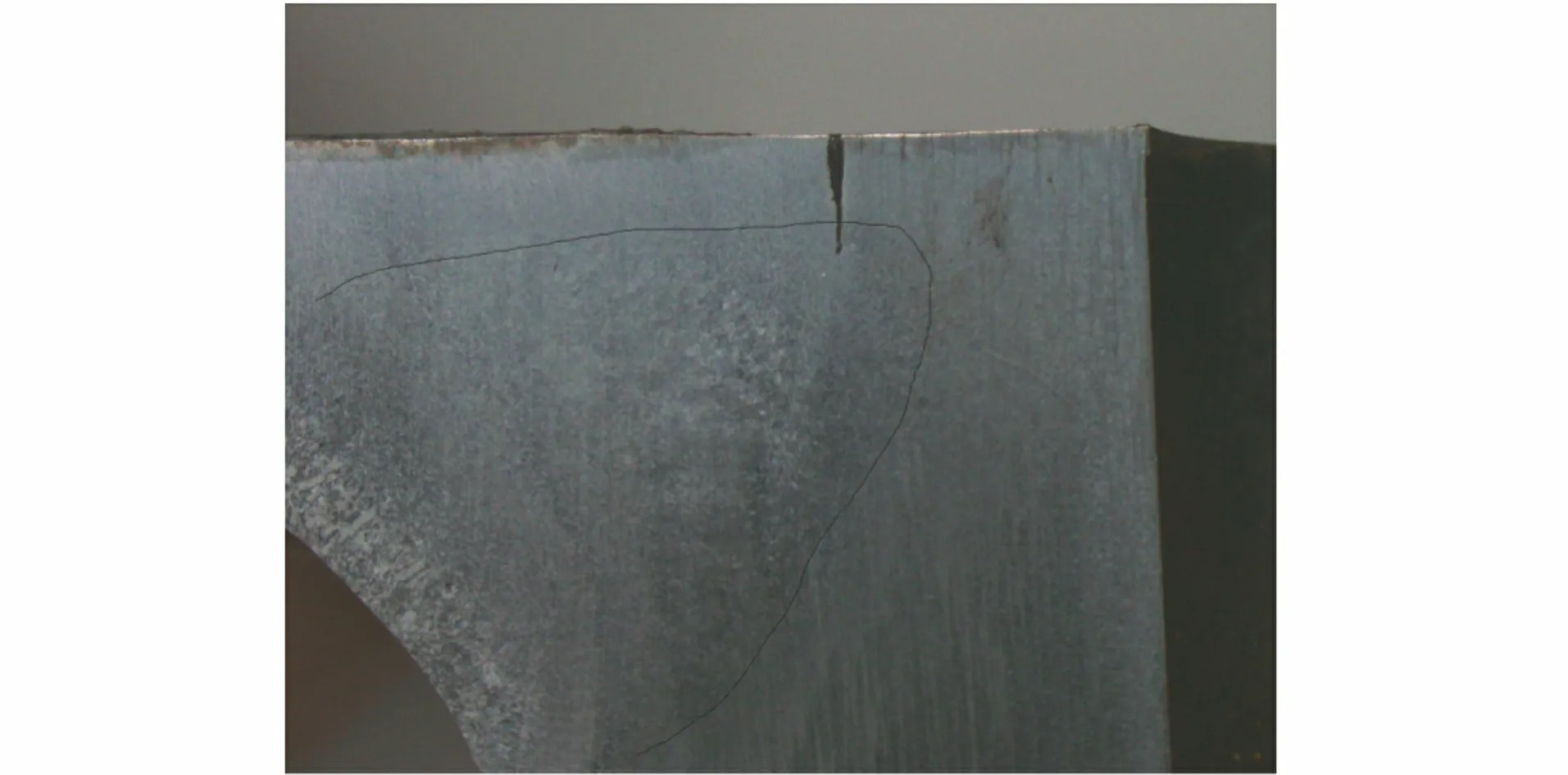

母管壁厚較大的BOSS焊縫經過焊接后不會發生變形,母管外壁的相貫線與焊縫根部在顯示上屬于平行的直線結構,不影響缺陷的評定,安放式BOSS焊縫底片顯示(厚壁母管)如圖5所示。

圖5 安放式BOSS焊縫底片顯示(厚壁母管)

為了進一步驗證上述薄壁母管、插入式BOSS焊縫射線底片缺陷評定的正確性,模擬焊接現場實際的BOSS焊縫結構,按照通用的射線檢測工藝進行射線檢測,對底片上未熔合缺陷和無缺陷對應的位置分別進行解剖和金相驗證。試驗過程如下所述。

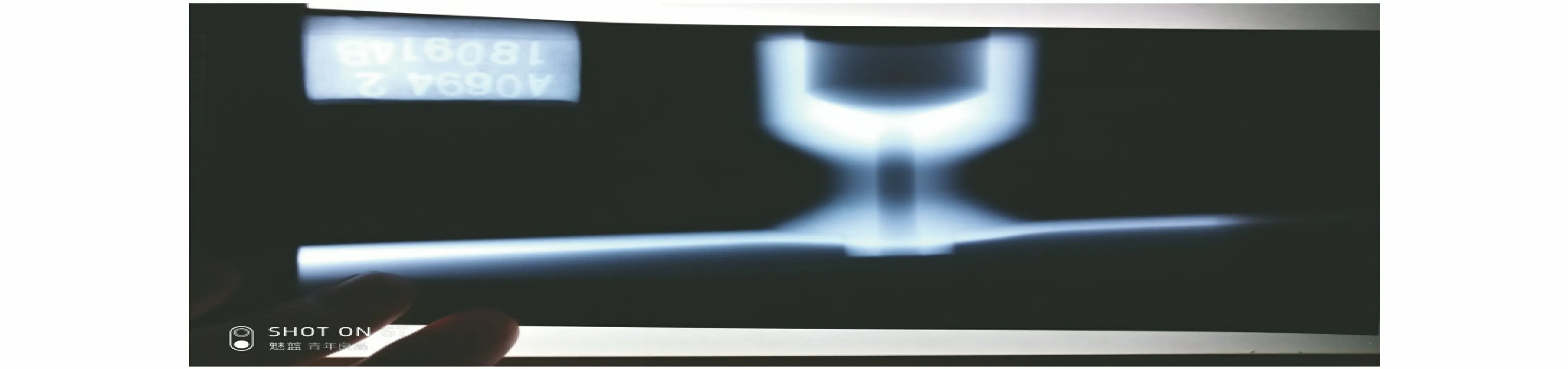

(1) 選取模擬焊縫中較為典型的兩個焊口,編號分別為A0649-2和A0045-1。兩個焊縫的射線檢測結果分別為:A0649-2底片上根部兩側顯示縫隙伸入到焊縫區域;A0045-1底片上根部一側顯示縫隙伸入到焊縫區域(見圖6,7)。

圖6 A0694-2焊口射線檢測底片

(2) 對上述焊縫進行金相檢驗,用硝酸腐蝕后確認底片上對應的縫隙是否伸入到焊縫區域中,金相檢驗結果如圖8所示。通過圖7觀察到,焊縫根部有間隙伸入到焊縫區域中,與底片顯示一致。

圖7 A0045-1焊口射線檢測底片

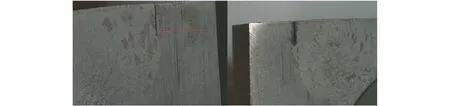

圖8 A0694-2焊口金相檢驗結果

焊口A0045-1的底片顯示根部一側伸入焊縫區域,另一側為完好焊縫,相應的金相檢驗結果如圖9所示。

圖9 A0045-1焊口金相檢驗結果

從上述檢測試驗結果來看,可以總結出如下經驗。

(1) 若底片上顯示的根部縫隙影像(未熔合)明顯伸入到焊縫中,超過了母管外表面的相貫線,則焊縫根部一定存在未熔合缺陷。

(2) 當母管壁厚較薄,并因焊接產生了變形,底片評定時要找到真實的相貫線,不應采用母管外壁相貫線的平行直線進行評定。

(3) 當母管壁厚較厚且沒有產生焊接變形,則底片評定時以母管外壁相貫線進行界線劃分,評定相貫線以上的焊縫內部缺陷。

(4) 從金相檢驗結果可知,當存在根部未熔合缺陷時,根部伸入到焊縫區域內的外觀顯示明顯與完好區域的顯示不同,間隙寬度也明顯不同。

5 結語

綜合上述討論及試驗結果可知,BOSS焊縫的射線檢測工藝屬于非標準檢測工藝,因其結構及焊縫特點等限制,射線檢測實施過程中存在一定的弊端,進而影響后續底片評定過程。針對不同結構形式的BOSS焊縫,通過模擬試驗、理化試驗等手段總結出底片評定的相關注意事項及經驗性技術總結,有助于后續相關射線檢測及底片評定過程的質量控制,提高了非標準射線檢測結果的可靠性及有效性,總結并形成了一套非標準BOSS焊縫射線檢測工藝制定流程及相關注意事項,有利于行業內進行參考。另外,結合BOSS焊縫射線檢測的技術特點,通過技術調研及相關單位驗證試驗,采用相控陣超聲檢測手段可以有效解決BOSS類焊縫射線檢測存在的弊端問題。