高鋁鋼鑄坯邊部質量控制及研究

韓闖闖,周 鋼,程 迪,武志杰,姜麗梅

(河鋼集團邯鄲鋼鐵公司,河北 056015)

0 引言

隨著環境、能源等問題的日益嚴峻,汽車行業為實現節能減排,車身材料逐漸向輕量化、高強度方向發展。汽車用輕質高鋁雙相鋼作為一種新型高強度汽車用鋼,相較于普通DP鋼具有密度低、延伸率高和折彎性好等優點,因此逐漸被應用于汽車制造環節[1-2]。但由于高鋁鋼具有較強的裂紋敏感性,鑄坯表面易產生邊部裂紋等缺陷[3]。目前邯鄲鋼鐵公司(下稱邯鋼)生產高鋁鋼過程中,板坯窄邊邊裂深度、出現頻次大于其他鋼種表面缺陷。經統計,存在邊裂缺陷鑄坯嚴重時達到80%以上,為避免缺陷鑄坯流入下工序,通過對每塊鑄坯內外弧表面及邊部火焰清掃消除裂紋,造成生產效率低、成本高等問題。

為了解決高鋁鋼鑄坯嚴重邊裂的問題,本文通過對問題高鋁鋼鑄坯窄邊裂紋缺陷的分布特征、裂紋處的組織以及宏觀和顯微形貌的觀察和研究,闡明了高鋁鋼鑄坯邊部裂紋產生原因,給出控制改進措施,并對改進效果進行了分析。

1 工藝條件及生產情況

邯鋼冶煉高鋁雙相鋼鑄坯的工藝路徑:鐵水預處理→260噸頂底復吹轉爐→RH精煉→板坯連鑄。自2018年開始,邯鋼通過對煉鋼環節成分精準控制、夾雜物控制、保護渣優化、一冷和二冷配水優化、鑄坯表面及內部質量控制等一系列關鍵技術攻關,開發了輕質高鋁雙相鋼全流程生產工藝。目前,已實現了輕質高鋁雙相鋼單澆次10爐連澆的生產技術突破,具備批量穩定化生產高鋁鋼的能力。高鋁雙相鋼化學成分見表1。

表1 高鋁雙相鋼化學成分 %

2 鑄坯邊部裂紋分析及產生原因

2.1 裂紋宏觀形貌觀察

圖1為典型的高鋁鋼表面質量缺陷形貌,由圖1可以看出,窄邊細裂紋幾乎分布于整個窄邊,出現頻率高,嚴重時需要火焰修磨10mm才能清除裂紋,大大影響鑄坯金屬收得率及合同交付進度。圖2為鑄坯窄邊的酸洗宏觀形貌,由圖2可以看出,裂紋由鑄坯窄邊倒角面向窄邊中心延伸,位于振痕凹陷處。

圖1 典型的高鋁鋼表面質量缺陷

圖2 鑄坯窄邊的酸洗裂紋宏觀形貌

2.2 裂紋金相組織觀察

在經熱酸蝕后發現邊部裂紋缺陷的鑄坯上取樣,利用金相顯微鏡對裂紋缺陷試樣作組織形貌檢驗,圖3為裂紋處組織形貌。由圖3可以看出,裂紋由鑄坯表面向內部延伸4~5mm。圖4為裂紋組織逐步放大的圖像。由圖4可以看出,裂紋表現為沿著晶粒邊界裂開的特征,因此分析為鑄坯冷卻過程初生裂紋沿奧氏體晶界向鑄坯深層擴展所致[4]。

圖3 裂紋組織形貌

圖4 裂紋組織逐步放大圖像

2.3 裂紋掃描電鏡觀察

用掃描電鏡對裂紋區域及擴展區域進行元素掃描,裂紋內部為氧化鐵,未發現類似保護渣、耐材等夾雜物,如圖5所示。

圖5 裂紋電鏡圖像

2.4 裂紋產生原因分析

根據裂紋缺陷處晶粒特征及組織形態,高鋁鋼鑄坯邊裂主要形成于結晶器中,在二冷矯直區域得到發展,即鑄坯邊部過冷卻,矯直時處于高脆性溫度區域。第Ⅲ脆性區包括低溫奧氏體區域和奧氏體+鐵素體兩相區的高溫區域,隨鑄坯溫度降低,易在奧氏體晶界形成網狀鐵素體,其強度遠低于奧氏體,當鑄坯變形受力時,應力主要集中在鐵素體上,在奧氏體晶界發生斷裂[5-7]。

3 優化措施及效果

3.1 保護渣的優化

針對角部、窄邊裂紋,對保護渣成分性能進行調整,表3為保護渣成分調整對比。通過提高保護渣堿度、F含量,改善熔渣的緩冷特性來減少鑄坯縱裂[8-9];降低Na2O、Li2O含量,提高保護渣粘度,從而降低振痕,減少窄邊裂紋[10]。

表3 保護渣成分性能調整對比

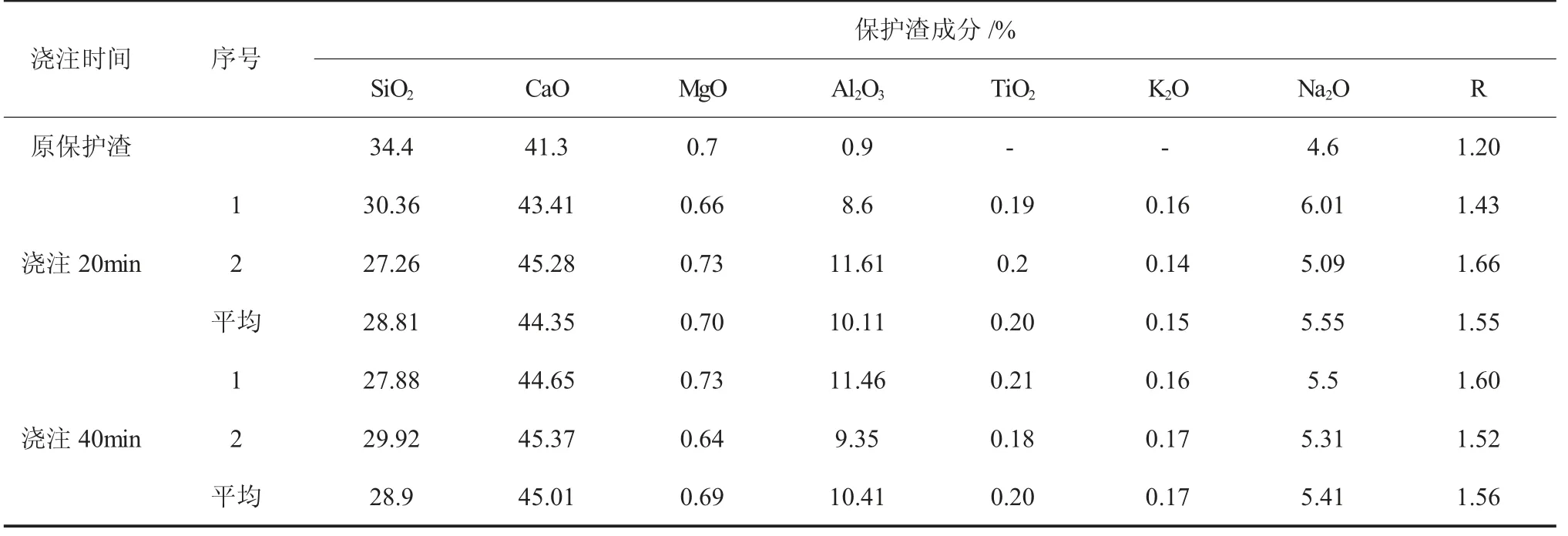

表4為優化后保護渣澆注過程中成分變化。由表4可以看出:澆注4爐過程中,從澆注20min至40min保護渣中Al2O3含量明顯升高,主要為強烈的鋼渣反應致使保護渣變性,Al2O3富集;SiO2含量降低,堿度從1.2增加至1.56,保護渣潤滑性能及吸附夾雜物能力得到提高。

表4 澆鑄過程保護渣成分

3.2 水口插入深度的調整

調整浸入式水口插入深度。插入深度由130~170mm調整為95~125mm,每120min下降15mm,增強鋼渣界面的活躍性,保證水口附近及結晶器窄側保護渣液渣層厚度8~12mm,有效控制保護渣傳熱與潤滑作用。圖6為結晶器熱流曲線,由圖6可以看出,通過浸入式水口插入深度的優化,結晶器四面熱流穩定無明顯交叉,拉速漲到1.2m/min,熱流正常穩定在1.0~1.4MW/m2,坯殼冷卻均勻,有利于減少裂紋發生幾率。

圖6 熱流曲線

3.3 冷卻強度的調整

3.3.1 結晶器冷卻強度的調整

結晶器的過冷卻,影響初生坯殼厚度的均勻性,在各種應力的作用下坯殼容易產生裂紋。結晶器水量及水溫直接影響鑄坯的冷卻效果,通過現場統計,邊裂嚴重時,對應的結品器進水溫度為26~28℃,進出水溫差為8~12℃,進水溫度低可能導致冷卻強度不匹配,是產生邊裂的一個原因[11]。通過適當提高進水溫度(31~33℃)或者將高鋁鋼生產安排在其他鋼種之后,利用前面爐次充分對結晶器預熱,這樣可使鑄坯在結晶器均勻冷卻,減少表面裂紋[12-13]。

3.3.2 二冷區冷卻強度的調整

二冷水冷卻強度太強,將造成鑄坯在進入矯直區時溫度偏低,鑄坯在矯直過程易產生裂紋。通過優化,降低二冷區冷卻強度,將二冷區1~6路回水量減少20%,提高鑄坯的矯直溫度,避開易產生裂紋的第三脆性區。另外,因水質差、異物等導致二冷噴嘴堵塞,噴嘴角度偏離、水霧壓力低等原因,導致鑄坯冷卻不均勻,在坯殼薄的地方受到外力拉矯時容易產生裂紋,因此要及時清理或者更換噴嘴,改善二冷冷卻效果,能有效的減少裂紋。

3.4 改善效果

通過連鑄工藝參數及保護渣性能的優化調整,高鋁鋼鑄坯窄邊凹陷深度明顯減輕,鑄坯邊裂率由80%下降至10%,裂紋深度基本控制在5mm以內(改善前嚴重約為10mm)。

4 結語

通過對裂紋分布特征、裂紋處金相組織及顯微形貌的分析研究,明確了高鋁鋼鑄坯邊部裂紋產生原因,通過改進措施的實施,有效的改善了高鋁鋼鑄坯表面凹陷、縱裂、邊裂等缺陷,并得出以下結論:

(1)由于高鋁鋼化學成分的特性,造成該鋼種裂紋敏感性強,同時鋼水中鋁與渣中氧化硅發生氧化還原反應,容易使保護渣發生變性,需要進一步優化保護渣成分,保證其潤滑和高溫傳熱性能。

(2)高鋁鋼鑄坯裂紋表現為沿著晶粒邊界裂開的特征,主要是鑄坯冷卻過程初生裂紋沿奧氏體晶界向鑄坯深層擴展所致。裂紋內部為氧化鐵,未發現夾雜物。高鋁鋼鑄坯邊裂主要形成于結晶器中,在二冷矯直區域得到發展。

(3)通過優化保護渣成分、調整浸入式水口插入深度、減弱冷卻強度,能有效的改善高鋁鋼鑄坯邊裂。