SPHC熱軋帶鋼表面氧化鐵皮缺陷觀察與分析

蔣 晨,張 韻,江海濤,米振莉,王 彬,劉立輝,3,李 磊,3

(1.北京科技大學工程技術研究院,北京 100083;2德龍鋼鐵有限公司,河北 054000;3河北省熱軋板帶鋼技術創新中心,河北 054000)

0 引言

SPHC鋼是一種低碳、低硅熱軋鋼,具有延展性好、塑性強、強度低等特點,被廣泛應用于汽車、家電以及建筑等行業[1]。隨著市場競爭的加劇,下游用戶對于鋼板表面質量要求越來越高,這也促使了國內SPHC鋼的生產企業加強對鋼板表面質量的控制[2]。SPHC熱軋板表面質量的好壞直接影響其成材率,因此對于其熱軋板表面質量的控制極其重要[3]。SPHC熱軋板表面氧化鐵皮缺陷種類眾多,主要因為板材在制備過程中受到加熱、軋制、冷卻、卷取及除鱗等多種工藝的影響而形成[4]。范細忠等認為麻點缺陷主要是由于軋輥表面氧化膜脫落,并壓入熱軋板表面形成的[5]。王松濤等對熱軋板卷表面紅銹進行了研究,結果表明在基體和紅銹之間存在Si元素富集層,增加了高溫氧化鐵皮的去除難度[6]。廖松林研究發現,熱軋氧化鐵皮酸洗不徹底,會在表面產生色差[7]。

本文針對國內某鋼廠SPHC鋼出現的表面麻點、紅繡及酸洗黑邊缺陷進行研究,并結合缺陷部位激光掃描共聚焦顯微鏡、掃描電鏡(SEM)和能譜儀(EDS)的檢測結果,分析了SPHC鋼表面氧化鐵皮類缺陷的成因,為后續改進工藝提供理論指導。

1 實驗材料與方法

將國內某鋼廠現場提供的SPHC鋼缺陷樣品材料于缺陷處取樣,試樣尺寸為20mm×6mm。對上述缺陷試樣鑲嵌、磨拋、超聲波清洗、烘干及2%鹽酸酒精侵蝕。采用三維激光共聚焦顯微鏡(LEXT OLS4100)、掃描電鏡(Quanta FEG 450)以及能譜儀(TEAM EDS(EDAX))觀察SPHC鋼表面氧化鐵皮類缺陷的微觀組織形貌及化學元素分布。

2 實驗結果分析與討論

2.1 麻點缺陷

2.1.1 麻點缺陷處宏觀和微觀形貌

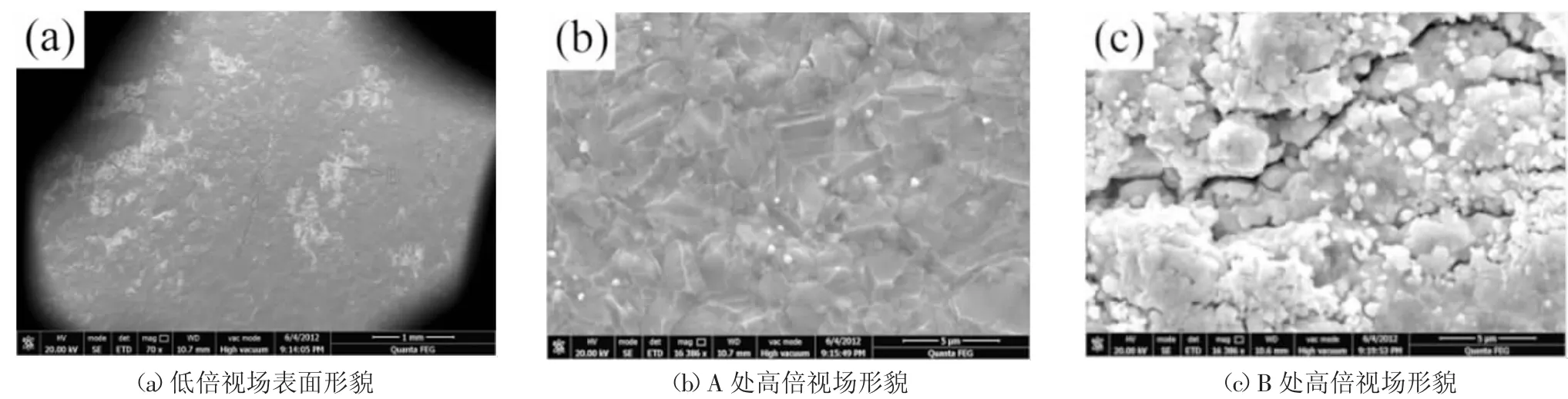

麻點缺陷表現為鋼板表面大小不一、深淺不同并呈點狀分布的凹坑[8]。圖1為SPHC鋼麻點缺陷試樣表面宏觀形貌,圖2為麻點缺陷試樣表面微觀形貌。從圖1可看到,試樣表面凹凸不平,黑點分布明顯,嚴重影響鋼卷外觀。從圖2(a)可看到,氧化鐵皮表面凹凸不平,分為白色與黑色區域,白色區域為試樣表面的凹坑,黑色區域為無缺陷基體。進一步觀察這兩個區域,由圖2(b)和圖2(c)可看到,A處黑色區域的平整度要明顯優于B處白色區域,且兩個區域均含有白色顆粒,后者更多并且存在明顯的裂紋及團聚狀物質。

圖2 麻點缺陷試樣表面微觀形貌

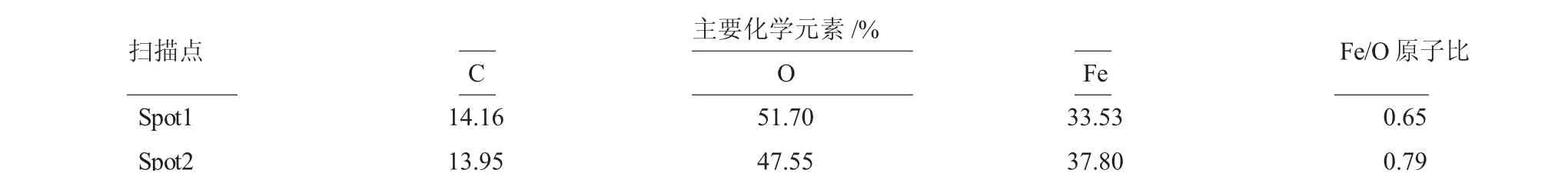

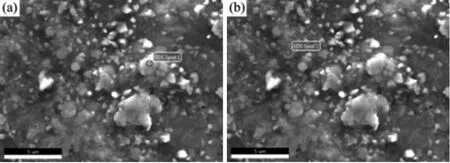

2.1.2 麻點缺陷處能譜檢測

應用EDS對黑色區域的白色顆粒和基體進行點掃,點掃示意如圖3所示。圖3標識點為麻點缺陷的形貌及其點掃位置,表1為麻點缺陷處化學成分及其占比。由表1可以看出:點掃位置主要由C、O、Fe成分組成;黑色區域基體鐵/氧原子比約為0.79,與Fe3O4相當,白色顆粒的鐵/氧原子比約為0.65,與Fe2O3相當,這表明黑色區域基體為Fe3O4,而凹坑中及氧化鐵皮表面的白色顆粒是Fe2O3。

表1 麻點試樣表面缺陷點掃描元素分布

圖3 麻點試樣表面缺陷點掃示意圖

2.1.3 麻點缺陷成因分析及改進

一般認為麻點缺陷是由于軋制過程中氧化鐵皮壓入所引起的,氧化鐵皮主要來源于除鱗后殘留的氧化鐵皮[9]。因此,試樣表面表現為黑色氧化鐵皮(Fe3O4)表面粘附著白色顆粒(Fe2O3)。凹坑內殘留較多白色顆粒(Fe2O3),表明在軋制過程中,粗軋后除鱗不徹底,表面殘留部分氧化鐵皮,且在進入精軋前待溫時被氧化成Fe2O3,其中體積較大的在精軋時被壓入鋼板表面形成麻點缺陷,體積較小的則殘留在黑色氧化鐵皮(Fe3O4)表面。

綜上,粗軋前除鱗不徹底導致后續氧化鐵皮壓入,并形成麻點缺陷,后續應對除鱗裝置進行改進,增強除鱗效果。

2.2 紅銹缺陷

2.2.1紅銹缺陷宏觀形貌

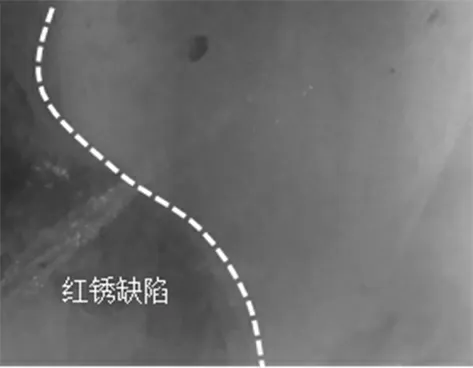

圖4為含有紅銹缺陷試樣表面的宏觀形貌,試樣表面存在明顯的紅色斑紋狀物質,但并未覆蓋全部表面。

圖4 紅銹缺陷試樣表面宏觀形貌

2.2.2 紅銹缺陷處掃描電鏡檢測

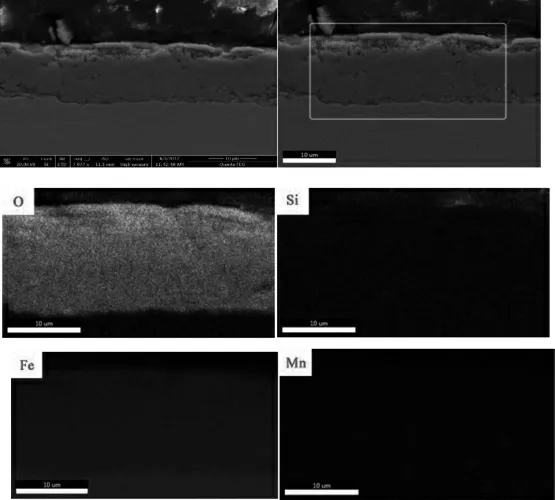

利用SEM觀察紅銹的截面,其截面形貌及主要合金元素(包括:O/Fe/Si/Mn)分布如圖5所示。由圖5可看出:氧化鐵皮分層明顯,且最外層與內層之間存在間隙,基體與氧化鐵皮界面的平直度較差;除Si元素外,其他元素呈均勻分布,沒有出現元素富集現象。Si在高溫下會形成鐵橄欖石(2FeO·SiO2),高溫時熔融的鐵橄欖石會以楔形侵入氧化鐵皮與鐵基體間,隨著軋制過程中溫度逐漸降低,鐵橄欖石會與基體緊密結合,將FeO層釘扎在基體表面,在后續除鱗中難以被完全去除,最終被氧化為Fe2O3,形成紅銹[10]。因此,紅銹缺陷與Si元素密切相關。

圖5 紅銹缺陷試樣截面氧化鐵皮中O、Si、Fe、Mn元素分布

2.2.3 紅銹缺陷處能譜檢測

利用EDS分析氧化鐵皮的化學成分,掃描位置如圖6所示。表2為圖6中1號、2號掃描點的元素成分和占比。1號點氧化鐵皮Fe/O原子比約為0.67,與Fe2O3相當,可知其氧化鐵皮最外層為Fe2O3。2號點氧化鐵皮Fe/O原子比約為0.82,與Fe3O4相當,可知其氧化鐵皮中心部位為Fe3O4。結合截面氧化鐵皮微觀形貌,可以發現氧化鐵皮最外層(Fe2O3)與中間層(Fe3O4)之間存在一定間隙,且間隙內存在破碎的氧化鐵皮,表明在軋制過程中,由于除鱗不徹底,鋼板表面殘留部分氧化鐵皮,在軋制過程中被壓碎,與空氣接觸面積變大,被氧化形成最外層的Fe2O3,未被氧化的殘留氧化鐵皮則形成了氧化鐵皮最外層(Fe2O3)與中間層(Fe3O4)之間的間隙。

表2 紅銹試樣截面氧化鐵皮s pot1/2點掃結果

圖6 紅銹試樣截面氧化鐵皮點掃位置示意圖

2.2.4 紅銹缺陷成因分析及改進

綜上,SPHC鋼表面紅銹缺陷是由于除鱗不徹底與Si含量過高引起的。針對此問題:首先應采取加大精軋前除鱗高壓水壓力和降低精軋入口溫度等措施來減少鋼板表面殘留氧化鐵皮;其次,應注意控制初次除鱗溫度,不低于鐵橄欖石的熔點1170℃,從而避免鐵橄欖石釘扎FeO層;最后,還需控制Si含量,從本質上可改善其在氧化層表面的富集行為。

2.3 酸洗黑邊缺陷

2.3.1 酸洗黑邊缺陷宏觀和微觀形貌

酸洗黑邊缺陷是指帶鋼酸洗后,表面出現發黑現象[11],酸洗黑邊缺陷宏觀形貌如圖7所示。由圖7可以看出,缺陷處與正常位置存在明顯色差。

圖7 酸洗黑邊缺陷宏觀形

在缺陷處和正常表面處分別取樣,利用三維激光共聚焦顯微鏡對黑邊處氧化鐵皮形貌進行觀察,結果如圖8所示。圖8中(a)為黑邊缺陷區域,(b)為正常區域,圖中黑色部分為鑲嵌料,灰色部分為氧化鐵皮,白色部分為基體。由圖8可看到,氧化鐵皮與鋼基體界面的平直度較差,這表明存在氧化鐵皮壓入基體的現象,黑邊處氧化鐵皮厚度為14.48μm,正常區域處氧化鐵皮厚度為11.36μm,黑邊處氧化鐵皮厚度明顯大于正常區域,說明氧化鐵皮厚度差異是導致色差產生的主要原因。

圖8 酸洗黑邊試樣截面氧化鐵皮形貌

2.3.2 酸洗黑邊缺陷處掃描電鏡檢測

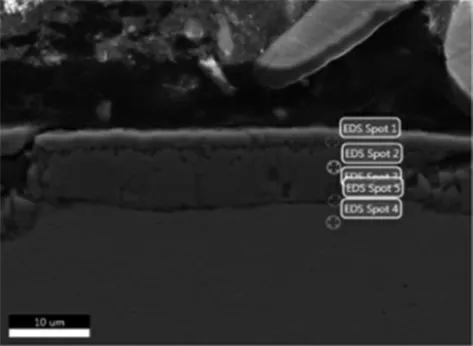

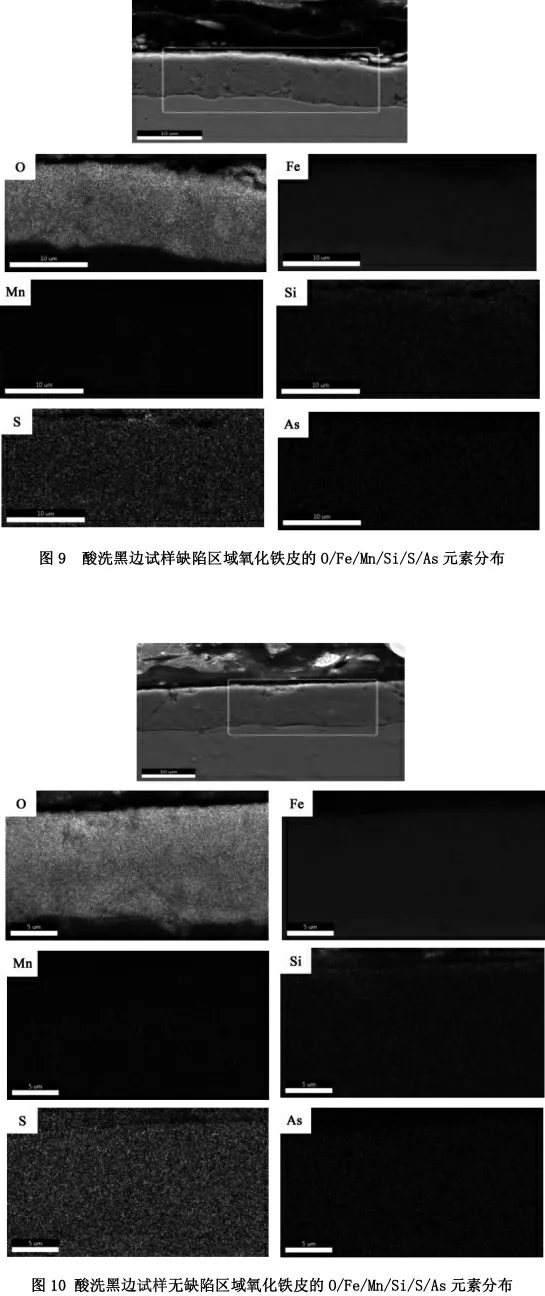

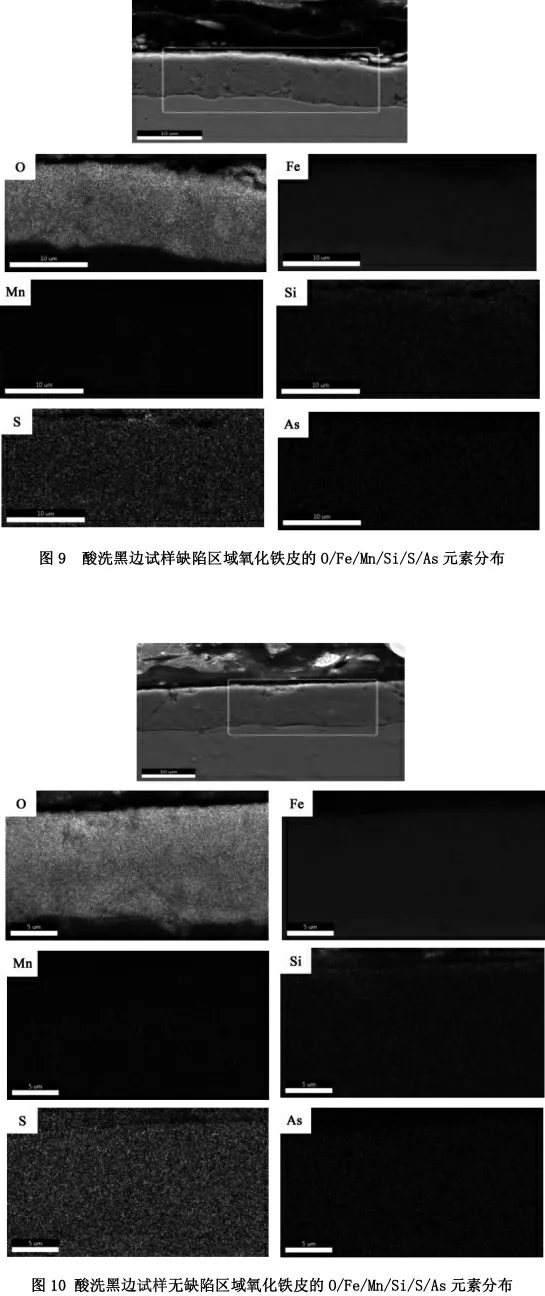

As元素的富集影響酸洗過程中氧化鐵皮的剝落,導致酸洗板發黑[12]。因此,利用SEM對黑邊缺陷處和正常區域氧化鐵皮截面的元素分布情況進行研究,結果如圖9(黑邊缺陷區域)和圖10(無缺陷區域)所示。由圖9、圖10可看到,黑邊缺陷氧化鐵皮中合金元素均勻分布,表明黑邊缺陷與合金元素的偏析關系較小,且As元素同樣未觀察到偏聚現象,這表明黑邊缺陷與As元素無關。

圖9 酸洗黑邊試樣缺陷區域氧化鐵皮的O/Fe/Mn/Si/S/As元素分布

圖10 酸洗黑邊試樣無缺陷區域氧化鐵皮的O/Fe/Mn/Si/S/As元素分布

2.3.3 酸洗黑邊缺陷成因分析及改進

綜上所述,黑邊缺陷是由于氧化鐵皮過厚產生,后續應考慮降低卷取溫度和優化除鱗工藝改善這一問題。

3 結語

通過對某鋼廠SPHC鋼麻點、紅繡及酸洗黑邊缺陷部位的宏觀、微觀形貌以及掃描電鏡和能譜儀的檢測,本文分析了SPHC鋼表面缺陷產生的原因,并提出了改進建議,為進一步提高SPHC鋼表面質量提供了工藝理論指導。

(1)SPHC熱軋鋼表面麻點缺陷的產生,主要是軋制過程中,粗軋后除鱗不徹底,殘留的氧化鐵皮在精軋階段被壓入鋼表面形成缺陷,后續應改進粗軋后除鱗裝置。

(2)SPHC熱軋鋼表面紅銹缺陷的生成與Si元素的富集和初次除鱗溫度低于Si元素氧化物熔點溫度相關。因此,可以從控制初次除鱗溫度及調整合金中Si元素含量出發改善紅銹缺陷。

(3)SPHC熱軋鋼酸洗黑邊缺陷試樣表面缺陷處氧化鐵皮厚度較大,產生色差,導致缺陷產生,后續應采取降低卷取溫度和優化除鱗工藝等措施來改善酸洗黑邊缺陷問題。