影響連鑄板坯寬度命中率的因素與工業實踐

趙曉虎,溫巨文,武曉陽,牟海鵬

(唐山不銹鋼有限責任公司,河北 063105)

0 引言

連鑄板坯寬度的精準控制是連鑄工序的重點控制指標,板坯寬度的波動直接影響著后續軋機的軋制,同時也影響著連鑄工序金屬收得率,而鑄坯寬度控制受到結晶器下口尺寸、鋼種特性、中間包溫度及鑄坯拉速等多種因素的影響。唐山不銹鋼公司隨著客戶要求的不斷升級,對鑄坯寬度的控制精度要求越來越高,目前鑄坯寬度控制精度范圍為20mm,已經無法滿足1580軋機生產的需求。為了滿足客戶的要求,需將連鑄板坯寬度控制尺寸偏差設定為-5~+10mm范圍內。

本文依據現唐山不銹鋼公司板坯連鑄現場跟蹤統計數據,對影響板坯寬度控制精度的各種因素進行了分析探討,為了能夠將板坯寬度穩定地控制在規定范圍內,在分析的基礎上構建了鑄坯寬度預測模型并進行了完善,同時對預測模型的使用效果進行了總結。

1 鑄坯寬度現狀調查及影響因素分析

1.1 鑄坯寬度合格命中率現狀

唐山不銹鋼公司現有鋼種控制計劃中,外售鋼種200個,轉序鋼種152個,不同鋼種組不同斷面的拉坯速度不同,不同鋼種組的保護渣、配水表也不同。

對不同鋼種組現場跟蹤,測量不同斷面和拉速條件下的鑄坯寬度,判斷鑄坯寬度是否符合-5~+10mm寬度偏差,若不符合及時調整結晶器下口尺寸,使鑄坯寬度滿足目標值范圍。現場鑄坯寬度跟蹤測量,是以3臺連鑄機鑄坯寬度跟蹤記錄作為數據分析依據,對統計數據進行分鑄機、分班組、分時期、分斷面、分鋼種歸納分析。統計數據中鑄坯寬度尺寸偏差為-5~+10mm范圍內命中率僅為50%。

1.2 鑄坯寬度影響因素分析

板坯寬度與結晶器上口尺寸設定、拉速、冷卻制度、中包溫度、鋼種特性存在一定關聯性[1],但最終鑄坯寬度不符合體現在鑄坯結晶器下口的設定。對結晶器下口設定主要就是收縮系數的確定,只要收縮系數設定的合適,就能夠保證鑄坯寬度在穩定的控制范圍內。以下就鑄坯寬度影響因素進行要因確認。

1.2.1 不同生產時期、班組差異性的影響

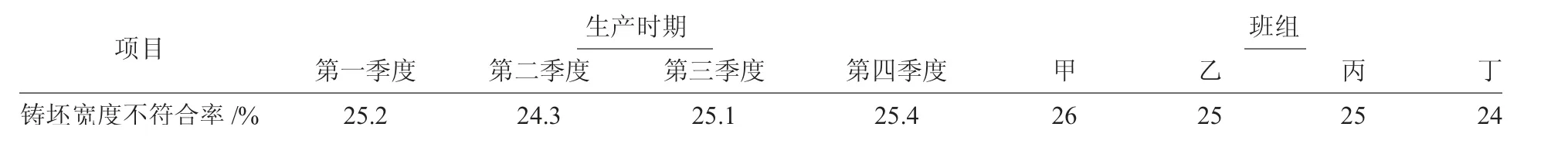

經過對不同生產時期、班組差異性上進行寬度不符合率占比分析(見表1),分布占比較為均勻,不是影響鑄坯寬度命中率的主要因素。說明不同生產時間環境的溫度對鑄坯寬度不是要因,人為操作上的差異性對鑄坯寬度也可能產生影響,從班組差異占比均勻上看,可得出班組差異性是影響鑄坯寬度的非要因。

表1 不同生產時期、班組因素對鑄坯寬度不符合率占比

1.2.2 結晶器下口尺寸設定影響

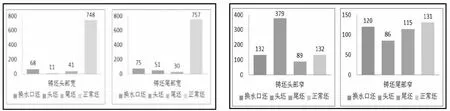

對寬度跟蹤記錄進行數據透視分析。將鑄坯寬度不符合位置劃分四種情況,即鑄坯頭部寬、尾部寬、頭部窄和尾部窄,四種情況鑄坯寬度不符合位置占比圖如1所示。由圖1分析結果可以看出:鑄坯寬度偏大主要發生在正常坯,而且頭部偏大和尾部偏大呈1:1模型,因此可見是結晶器下口尺寸偏大所致,即設定的收縮系數偏大;鑄坯頭部寬度偏小主要集中在頭坯,頭坯頭部寬度偏小和尾部比例不是1:1,頭坯呈楔形;鑄坯尾部寬度偏小數據均勻分布,鑄坯頭部寬度偏小和尾部比例非1:1。非穩態連鑄拉速低、冷卻強度大、收縮量大,而從四種情況鑄坯寬度不符合位置占比情況看,穩態和非穩態鑄坯寬度合格命中率影響主要因素是結晶器下口尺寸的設定。

圖1 鑄坯寬度不符合位置占比

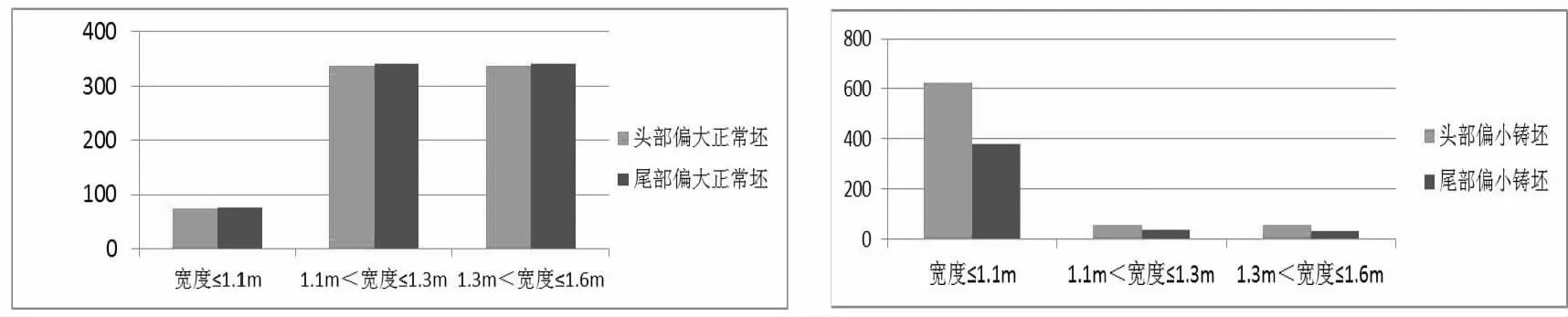

不同斷面正常鑄坯寬度偏大偏小統計結果如圖2所示。由圖2數據分析結果可以看出:鑄坯頭尾寬度偏大集中在寬度1.1m以上斷面,因此,需調小1.1m以上斷面結晶器下口尺寸設定值;鑄坯頭尾寬度偏小集中在寬度1.1m以下斷面,需調大1.1m以下斷面結晶器下口尺寸設定值。從不同斷面鑄坯對寬度影響的情況看,可以得出結晶器下口尺寸設定是影響鑄坯寬度的要因。

圖2 不同斷面鑄坯寬度偏大偏小統計

1.2.3 鋼種特性的影響

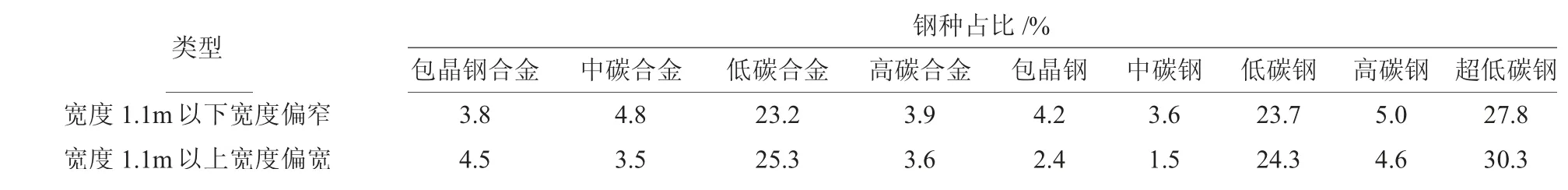

對于不同鋼種,兩相區的強度和塑性存在著很大的差異,例如C和N含量較高的鋼種,在澆鑄過程中,板坯寬度的延展性低,在鋼水靜壓力的作用下板坯從結晶器下口拉出會有一個寬展的過程,寬展度受鋼種特性影響。對3臺連鑄機鑄坯寬度跟蹤記錄進行數據分析,結果顯示寬度偏差受鋼種因素的影響較大,其中偏差較大鋼種主要為低碳鋼和超低碳鋼(見表2)。由此可見,鋼種特性是影響鑄坯寬度的要因。

表2 不同鋼種鑄坯寬度偏差占比

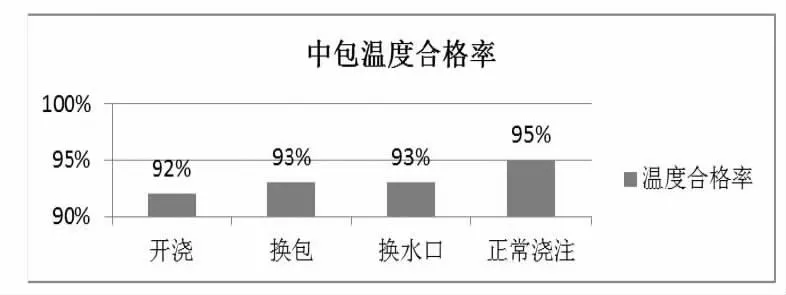

1.2.4 中包過熱度的影響

對3臺連鑄機中包過熱度分析,分析穩定和非穩定澆鑄狀況下的中包溫度符合率,從數據分析結果中顯示中包溫度合格率都在90%以上(如圖3),在一定過熱度范圍下鑄坯寬度的標準偏差較小,不是影響鑄坯寬度的主要因素。

圖3 不同澆鑄狀態下中包溫度合格率統計

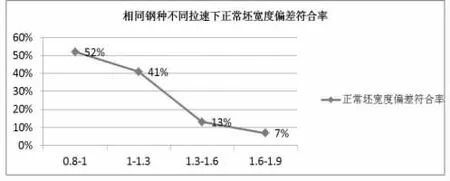

1.2.5 拉速的影響

對相同鋼種不同拉速下的正常坯寬度偏差進行綜合數據分析,從數據結果可看出,相同鋼種正常坯寬度偏差符合率在不同拉速下相差較大(見圖4),由此可得出拉速是影響寬度的主要因素。

圖4 不同拉速下正常坯寬度偏差符合率

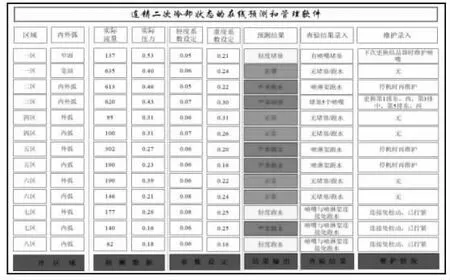

1.2.6 冷卻制度的影響

3臺連鑄機二冷配水為動態配水,主要隨鑄坯拉速的變化相應的水量和壓力發生變化。在冷卻制度確定的條件下,鑄坯寬度的控制在冷卻水水量、結晶器進水溫度和二冷水溫度均符合要求情況下可以不考慮冷卻制度的影響。3臺鑄機在連鑄二次冷卻狀態在線預測和管理軟件(如圖5)支撐下,可保證二冷水的冷卻效果,避免噴嘴堵塞和跑水影響鑄坯寬度。

圖5 連鑄二次冷卻狀態在線預測和管理軟件

2 控制板坯寬度的措施

通過以上鑄坯寬度影響因素的分析,確定影響鑄坯寬度的主要因素有結晶器下口尺寸、鋼種特性和鑄機拉速,三個變量因素最終都體現在收縮系數的調整和設定。

為了能夠實現對鑄坯寬度的控制,對此三個要因變量建立數學模型來預測鑄坯寬度,在不同工藝條件下使鑄坯寬度實際值達到的目標寬度范圍要求[2]。

2.1 鑄坯寬度預測模型的構建

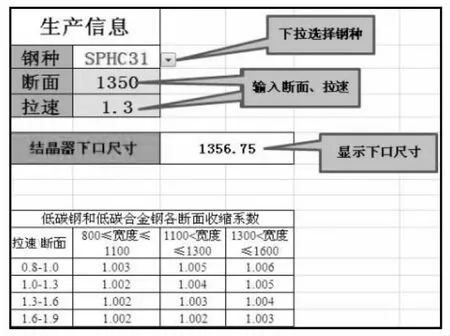

根據現場跟蹤記錄的數據,計算出低碳鋼和低碳合金鋼、超低碳和超低碳合金鋼種組在不同斷面和拉速條件下的收縮系數,并建立數據庫,通過對數據庫數據進行分析和條件判定,實現鑄坯寬度的預測。圖6為用于低碳鋼、低碳合金鋼、超低碳和超低碳合金鋼種組鑄坯寬度預測數據庫的構建。

圖6 低碳鋼和低碳合金鋼鑄坯寬度預測數據庫構建

2.2 鑄坯寬度預測模型的優化完善

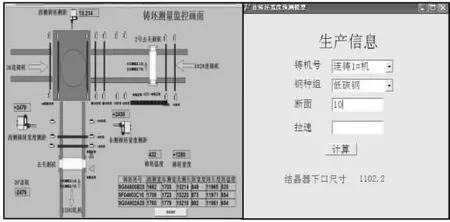

因板坯寬度和定尺測量,需要現場人員通過盒尺或板尺測量,測量精度較低,人工測量時存在熱坯熾烤不安全隱患和健康傷害,容易出現安全和質量事故。因此,根據鑄坯的寬度和長度精度要求和現場設備的運行特點,設計出一種鑄坯寬度與長度在線實時測量系統與方法,通過控制輥道系統,可在不同時期進入測量狀態,并且及時采集現場儀表的檢測信息,最終處理計算出鑄坯寬度和長度信息。再根據計算出的信息數據對寬度預測模型的進行現場跟蹤驗證,并修正參數,得到優化后的模型,并通過數據回歸計算寬度預測的符合性,通過回歸驗證綜合修正收縮系數參數設定值。最終建立連鑄坯寬度預測模型(見圖7)。

圖7 連鑄坯寬度預測模型

2.3 鑄坯寬度預測模型的使用規則

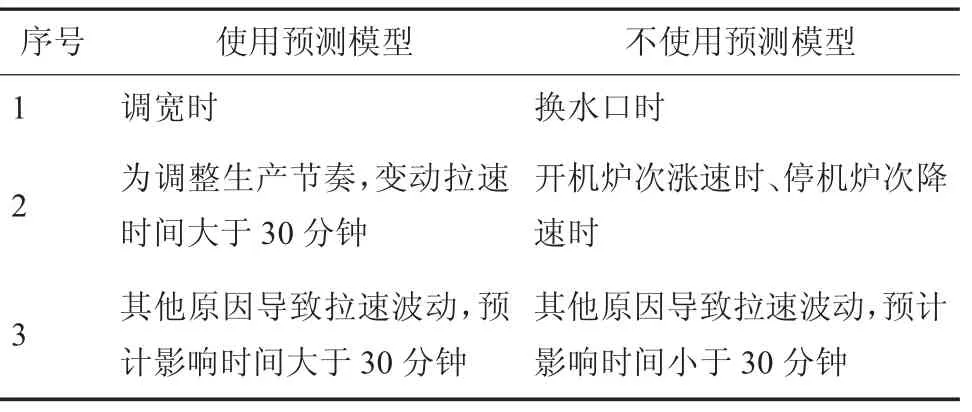

為了保證寬度預測模型的準確性,滿足鑄坯目標寬度范圍,提升鑄坯寬度合格命中率,對澆鑄過程穩態和非穩態狀態下,建立以下使用規則(見表3),對模型使用條件進行詳細規定。

表3 寬度預測模型使用規則

3 使用效果

連鑄坯寬度預測模型推廣使用后,鑄坯寬度控制精度范圍為15mm,所有鋼種組寬度合格命中率為85.7%,其中所有的低碳鋼和低碳合金鋼、超低碳和超低碳合金鋼種鑄坯寬度由原來-5mm~+15mm控制范圍提升到-5mm~+10mm控制范圍,鑄坯寬度的合格命中率由原來的50%提升至92%。經統計鑄,坯寬度標準下限占比2%,寬度偏差在+5mm~+10mm,占比10%,鑄坯寬度尺寸偏差平均縮小4mm,既提升了下道工序的滿意度,同時提升了連鑄金屬收得率。

4 結語

按照生產組織要求,為滿足下道工序使用要求,防止鑄坯寬度過寬或過窄給軋鋼工序帶來不利影響,必須要提高連鑄板坯寬度控制精度及合格命中率。影響連鑄板坯寬度的因素較多,這就需要我們從機理上進行綜合分析,找到影響鑄坯寬度的主要因素,進行相應的控制。經過3年時間的數據積累、統計分析和實踐運用,可得出以下結論:

(1)在中包過熱度和冷卻制度作為穩定保證范圍內的大前提下,連鑄工藝影響鑄坯寬度的主要因素有以下三個方面,即結晶器下口尺寸、鋼種特性和鑄坯拉速。

(2)對于鑄坯寬度受三個變量控制,因不可能避免其他參數的波動,無法制定單一變量控制規則,所以,可建立三個變量的回歸數據模型,通過建立三個變量相應的模型,最終實現鑄坯寬度的預測和控制。