水泥窯系統低氨脫氮技術研究

袁 暢

(重慶南桐礦業有限公司, 重慶 400000)

0 引言

重慶青鵬水泥有限公司(簡稱青鵬水泥),是重慶能源投資集團三級子公司,隸屬重慶南桐礦業有限責任公司,地處重慶主城區沙坪壩青木關鎮,環保排放指標比一般控制區更加嚴格,要求從2020年開始煙氣中氮氧化物(NOX)排放限量值需從NOX<250mg/m3降到重慶主城氮氧化物排放標準NOX<150mg/m3以內;另一方面還需把落后的“SNCR選擇性非催化還原技術”技改為“特種活化還原法復合脫硝技術”,技改后,既實現了NOX達標或超低排放,又實現了低氨脫氮,更降低了生產成本。

1 低氨脫氮研究與開發內容

(1)在分解爐下錐體部位形成有效還原區,并降低燃料型氮氧化物和瞬時型氮氧化物的產生。

(2)建立貧氧還原低氮燃燒區,使窯內產生的熱力型NOX得到有效還原,在等量排放的前提下降低氨水用量。

(3)通過熱生料中堿性氧化物催化還原窯爐內產生的NOX并調節還原區溫度。

(4)合理的再平衡計算、規劃和工藝操作控制調整,確保生產運行和產質量穩定,有利于提高產質量和降低能耗。

(5)優化技改后的燃燒器、撒料盒、三次風管等設備,強化了風、料、煤在系統內的旋流混合效果和傳熱效率,充分發揮分解爐的功能,提高熱效率,保產保質。

2 低氨脫氮的工作原理

2.1 水泥窯燒成系統NOX產生的三個途徑

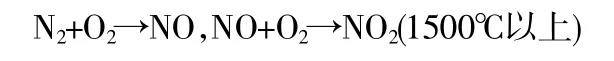

(1)熱力型NOX。回轉窯內高溫狀態N2與空氣中的O2發生以下反應:

一般來說NOX的形成量與溫度、氧含量和反應停留時間成正比。

(2)燃料型NOX。燃料中含氮元素燃燒反應產生:

燃料型NOX的產生受溫度、氧含量、煤的種類和細度以及煤揮發份成分中元素比值有關。

溫度升高對NOX的產生有促進作用,但NOX生成量與溫度的關系不大。煤的種類不同,揮發份含量不同,N含量不同,會導致NOX生成量不同。增加含氧量會增加燃料型NOX的生成。

(3)瞬時型NOX一般產生的比例極小。

2.2 低氨脫氮工作原理

低氨脫氮技術是在分級燃燒或SNCR脫硝的基礎上,對其系統的風、料、煤、煙室縮口結構、入分解爐管道、三次風管道、三次風入爐位置和入爐角度、C4撒料盒等相關設備進行技術改造升級,通過煤粉在分解爐下錐體部位無焰燃燒產生CO、CH4、H2、HCN和固定碳等還原劑,將窯內產生的NOX還原成無污染的N2排入大氣,上述產生的還原劑在分解爐內遇到新鮮的三次風后會比煤粉更快燃燒并將熱量傳遞給物料,同時配合系統硬件相關參數變更匹配和工藝操作調整達到系統再平衡,實現降低SNCR氨水使用量和高產優質穩定運行的目的,并有效抑制和降低燃料型和快速型氮氧化物的產生[1-5],相關反應化學過程如下:

3 低氨脫氮技改的實施

低氨脫氮技改分為兩大項:鵝頸管技改和分解爐低氨脫氮改造,其中分解爐低氨脫氮改造包括:窯尾三次風管優化、C4下料管技改及C4分料管改造、尾煤輸送和煤粉燃燒系統技改、SNCR噴槍系統技改優化四部分。

3.1 鵝頸管技改

鵝頸管與低氨脫氮同屬一個分解爐系統,其積料是分解爐發生塌料事故的主要原因之一,本次將它并入低氨脫氮技改。在鵝頸管轉彎位置將下半部分拆除,增加分解爐爐容積20m3以上,增加爐容的同時降低鵝頸管下部積灰機率,保證鵝頸管通風截面積穩定。

3.2 窯尾三次風管優化

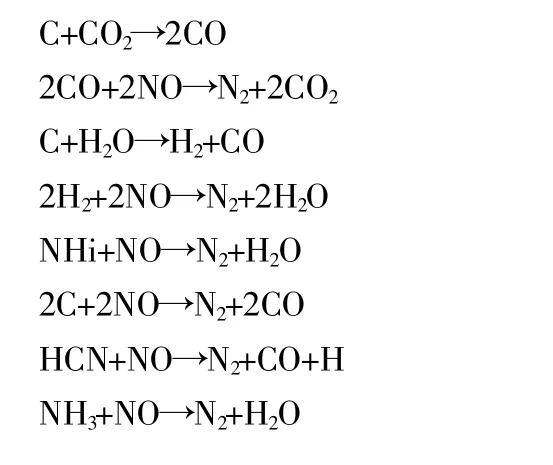

為建立良好的還原區,用于還原系統產生的NOX,需對入分解爐風管進行優化,將三次風管入爐位置抬高約3m,以建立良好的還原區,保證還原劑產生反應和還原反應的效果,如圖1所示。

圖1 三次網管改造示意圖

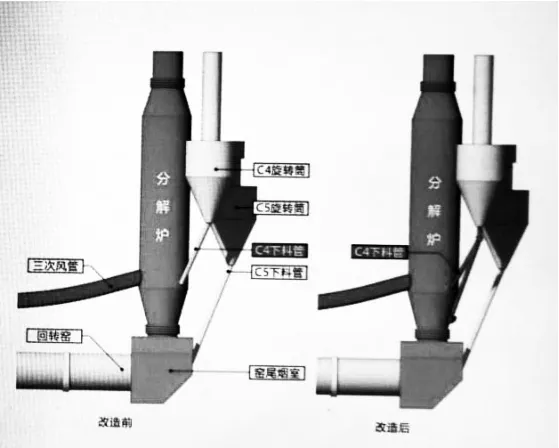

3.3 C4下料管技改及C4分料管改造

C4下料管中的生料,通過加裝三通分料閥分出一部分生料并引入分解爐下錐體位置,通過翻板鎖風閥、撒料盒撒入分解爐內,可以達到調節分解爐錐部溫度的目的,同時將部分物料喂入改造后的低氧還原區,利用生料中氧化鈣、堿金屬氧化物對煤焦及煤粉還原NO的催化作用,將窯爐內生成的NOX還原為潔凈的氮氣。

具體方案為:原C4下料管和撒料盒位置隨三次風管入爐位置同步抬高處理,在原管道合理位置加裝三通分料閥,三通分料閥將物料分成兩路,一路經原下料管送入分解爐內,另一路物料經新加裝的管道、翻板鎖風閥、撒料盒喂入分解爐下錐體位置,如圖2所示。

圖2 C4下料技改示意圖

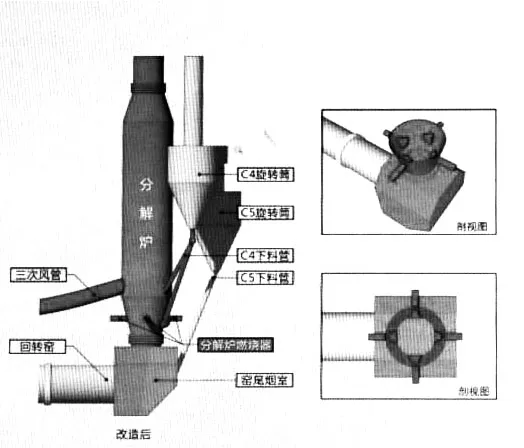

3.4 尾煤輸送和煤粉燃燒系統技改

在尾煤管道進分解爐之前加裝煤粉分配器、兩側管道一分為二,將尾煤送至改造后的低氮燃燒器后噴入分解爐下錐體中;煤粉經燃燒器高速噴入還原區內,使噴入的煤粉在爐內形成徑向擴散,強化風、煤混合效果,提供缺氧燃燒的必要條件,確保還原反應進行徹底,產生良好的脫硝效率,如圖3所示。

圖3 窯尾燃燒器示意圖

3.5 SNCR噴槍系統技改優化

具體方案為:在原氨水和壓縮空氣管道合理位置加裝相應管道和閥門等,移至五級上升煙道和五級錐體合理位置,加裝氨水噴槍,將氨水噴入。

4 低氨脫氮技改后的技術指標分析

氮氧化物(NOX)降到重慶主城排放標準NOX<150mg/m3以內的測試數據。

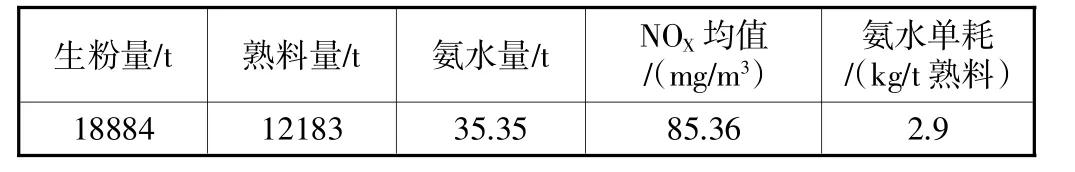

4.1 NOX≤100mg/m3的測試(見表1)

如表1所示,技改后氮氧化物按≤100mg/m3控制,氨水消耗為2.90kg/t熟料,達到合同約定≤3.5kg/t熟料的要求。

表1 技改后數據

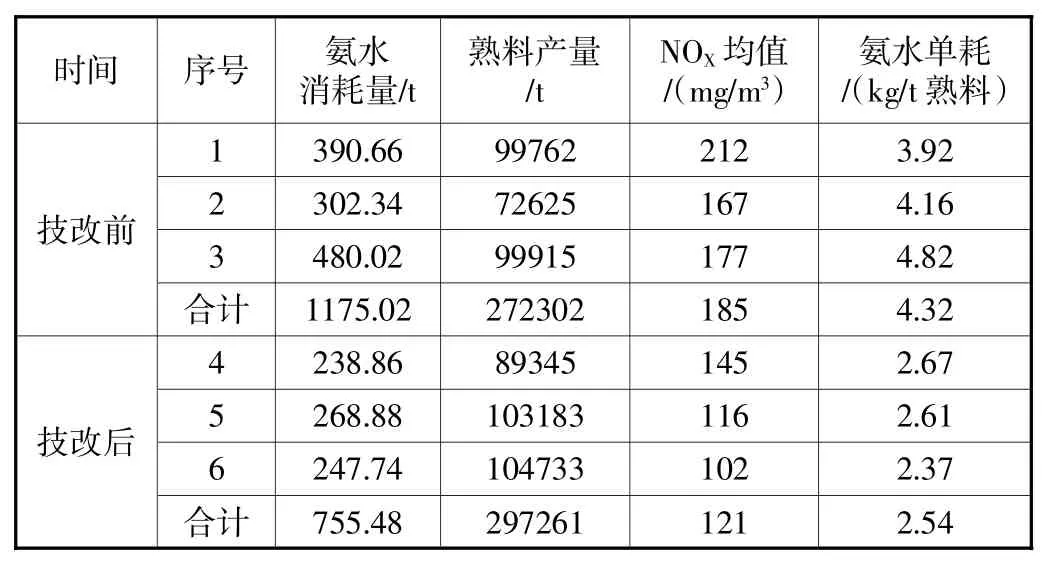

4.2 技改前后三個月氨水消耗量對比(見表2)

表2 技改前后數據對比

表2中可知,技改前NOX均值控制為185mg/m3時,氨水消耗為4.32kg/t熟料;技改后NOX均值控制為121mg/m3時,氨水消耗為2.54kg/t熟料,技改后節約氨水效果明顯。

5 低氨脫氮技改效果分析

5.1 經濟效益

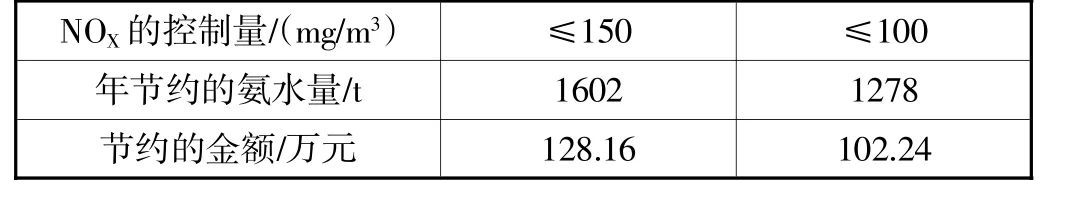

青鵬公司熟料年生產90萬t/年,20%濃度氨水的單價為800元/t,技改后NOX的控制量分≤150mg/m3、≤100mg/m3的經濟效益對比,見表3所示。

表3 技改經濟效益

5.2 其他效益

不對系統添加任何外加劑;不形成二次污染;不影響熟料產品質量;解決了企業在主城區的生存問題。

6 結束語

水泥行業的污染問題是國家和社會層面關注的重點,2013年國家環保部會同質檢總局發布修訂后的《水泥工業大氣污染物排放標準》(GB-4915-2013),該標準大幅縮減了水泥生產線顆粒物、氮氧化物、二氧化硫等污染物的排放限量值。該標準規定,煙氣中氮氧化物排放限量值由原來的800mg/m3下調至400mg/m3,重點區域執行320mg/m3、300mg/m3、260mg/m3等,很多區域正在醞釀將水泥生產企業氮氧化物排放標準下降至100mg/m3,在降低排放的前提下降低氨水使用量實現脫硝達標是企業降低生產成本的必由之路。