新材料在高速公路瀝青路面施工中的應用及效果

唐鳳寧

(甘孜藏族自治州公路工程質量監督局, 四川 康定 626000)

1 工程概況

此次研究分析以某高速公路建筑工程項目實例作為研究對象,在實際施工的過程中,施工單位將新型材料與施工技術運用在該項目中,在充分了解該項目實際情況的基礎上,合理地選擇原材料與施工技術。該項目的總長度比較長,且沿線存在多個隧道,這也就意味著該項目的施工具備一定的復雜性。施工單位在經過全面的權衡以后,決定對路面工程采取改性瀝青同步封層處理方式進行施工,這樣可以取得較為理想的施工效益。

2 AC-20高性能瀝青混合料

2.1 高性能瀝青路面改性新材料不同摻量的高低溫試驗

為了分析瀝青混合料在摻加高性能的瀝青改性劑以后,瀝青混合料自身的高、低溫性能的變化,特意設計了不同的摻加比例(0.25%,0.3%,0.35%,0.4%),分析不同摻加量對瀝青路面高、低溫性能造成的影響。經分析,在四種高性能的瀝青改性劑摻加量的試驗結果中,只有摻加量為0.3%才可以有效地滿足《瀝青混合料改性添加劑第1部分:抗車轍劑》的要求。

2.2 配合比設計

瀝青混合料的配合比設計是一項較為關鍵的工序,瀝青混合料的配合比的合理性會直接影響到路面結構的整體質量,在經過試驗以后,該項目的路面瀝青混合料的配合比設計為:外加劑的摻加量為0.3%,油石的摻加量為4.2%,分以下3個階段進行。

2.2.1 第一階段

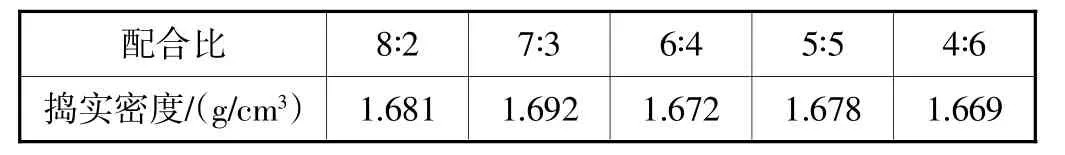

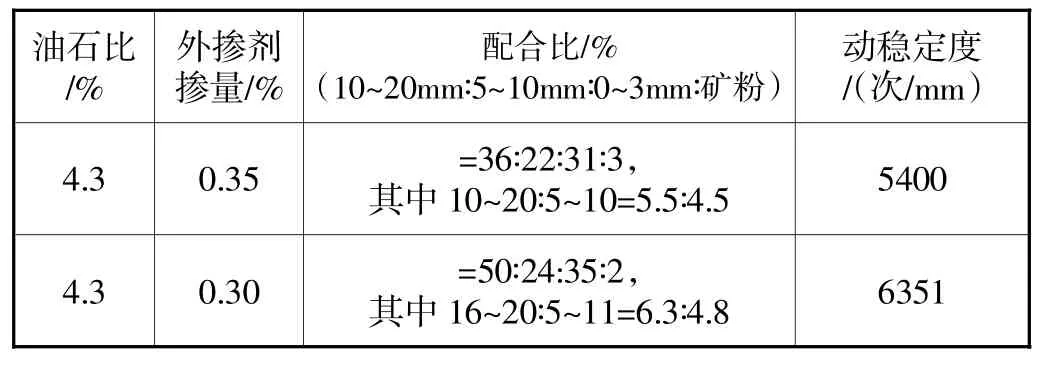

基于粗集料與細集料檢測合格的前提下,按照不同的比例混合記錄,檢測出混合料中粗集料的實際搗實密度,將搗實密度最大的一組配合比作為最佳組合比例。然后利用馬歇爾試驗來確定出油石比、添加劑的摻量,并借助車轍試驗來檢驗瀝青混合料配合比的科學性。粗集料不同比例混合后的搗實密度、不同粗集料比例車轍試驗結果分別如表1、表2所示。

表1 粗集料不同比例混合后的搗實密度

表2 不同粗集料比例車轍試驗結果

從表1中的信息來看,分析在不同配合比條件下的粗集料搗實密度,按6∶4的混合比例,檢測結果發現,粗集料的搗實密度是最大的,當摻加的比例超過6∶4以后,不但無法提升搗實密度,反而還會降低粗集料的搗實密度。通過對6:4比例的混合料進行試驗發現,當粗集料的比例增大時,那么粗集料對瀝青混合料的整體結構干擾下也會隨之增大,促使混合料的骨架結構穩定性不斷地降低。因3個標段內的集料使用的都是石灰巖,骨料的品質、性能差異相對較小,且在實際生產過程中粗集料供料平衡,3個標段內的粗集料的摻加比例應該控制在6∶4的狀態比較合理。

從表2可知,外加劑的摻加量為0.35%時,且粗集料摻加量為5.5:4.5時的瀝青混合料的高溫穩定性明顯的差于外加劑的摻加量為0.3%時,且粗集料摻加量為6.3:3.8時的瀝青混合料的高溫穩定性。由此可以確定出,當瀝青混合料中的粗集料的摻加量不同時,其對瀝青混合料的性能影響也會表現出一定的差異。假若單一性地對瀝青原材料構成對瀝青混合料性能的影響進行分析,那么新材料的摻加量控制在0.3%~0.4%時,其對瀝青混合料性能的促進作用是最為顯著的。在實際確定新材料摻加量的過程中,不但需要考慮施工成本問題,同時還要保證原材料的性能滿足規范要求。所以,將新材料應用在瀝青中,對瀝青的配合比進行優化是一項非常重要的工作[1]。

2.2.2 第二階段

結合瀝青混合料試驗的標準規范以及瀝青路面施工的技術要求看,利用馬歇爾試驗確定出各個標段的瀝青配合比以及最佳油石比及外摻劑摻量。

2.2.3 第三階段

對該項目內的瀝青混合料的配合比進行驗證。可以利用車轍試驗、馬歇爾試驗、滲水試驗等進行確定。

3 改性瀝青混合料施工技術要點

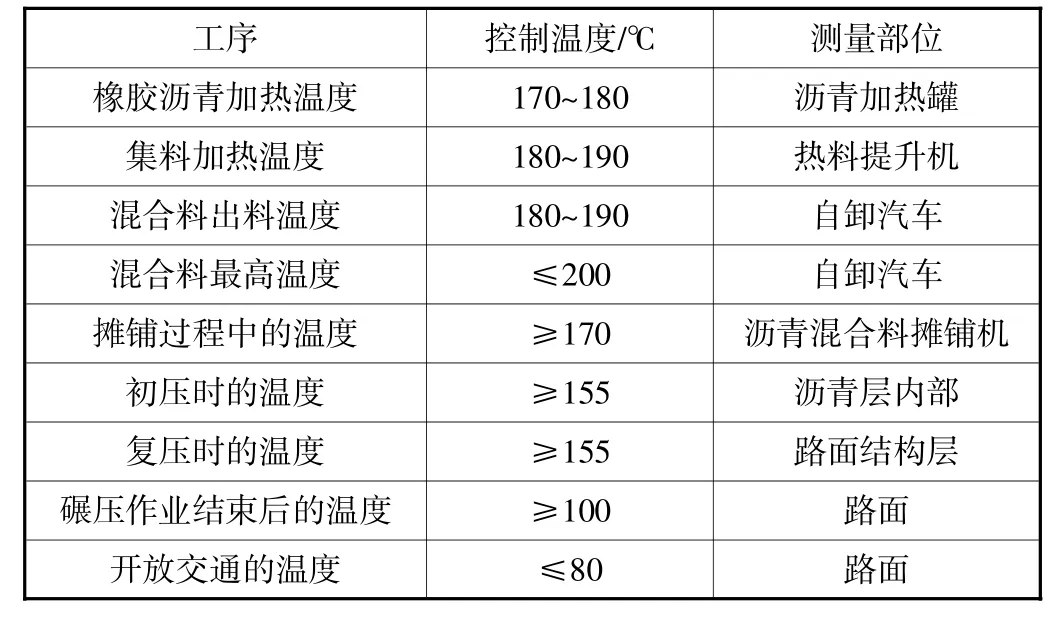

改性瀝青混合料攤鋪的過程中,混合料自身的溫度應該保持在110~160℃,常規性的瀝青路面的施工溫度具體情況可以參照表3。結合實際情況,瀝青混合料攤鋪完成以后,壓路機的碾壓溫度可能會表現出一定的差異性,改性瀝青混合料的碾壓溫度應該為140℃。

表3 瀝青路面施工溫度

3.1 施工準備

攤鋪作業之前應該先對基層進行質量驗收,測量人員應該對基層的標高進行檢測,若檢測不合格則應該立即上報總監理工程師。對攤鋪設備進行檢修,保證攤鋪過程中機械設備不會出現故障[2]。

3.2 施工放樣

瀝青結構層的厚度可以使用鋼絲進行控制,針對橫坡部位的厚度,則可以使用攤鋪機自身附帶的熨平板進行控制。瀝青攤鋪的基準線立柱的間距應該設計為5m,結合設計圖紙對高程的要求合理地懸掛鋼絲。鋼絲必須要保證拉直、緊繃,在鋼絲兩側應該裝置緊線器,保證鋼絲繩裝置完成以后其自身的拉力超出800N。當鋼絲基準線設置完成以后,應該對其高程進行復核。在正式攤鋪的過程中,應該持續性地檢測基準線的高程。當以上工序全部完成以后,應該在基層表面撒布白灰線,以便于引導攤鋪機行進過程中不會出現方向偏離。

3.3 混合料拌和與運輸

3.3.1 混合料拌和

改性瀝青混合料應該直接由具備資質的拌合站生產,嚴格地控制每盤混合料的配合比、出站溫度,拌合過程中應該實現全自動的記錄。其具體的干拌時間應該根據試驗進行確定。拌合完成以后,粗細集料應該是完全被瀝青所包裹。通常情況下,每盤拌合的時間應保持在30~50s,干拌的時間不得低于5s。混合料拌合完成以后應該進行試驗,若檢測不合格,則不得使用在實際施工活動中。

3.3.2 混合料運輸

改性瀝青混合料應該使用自卸汽車完成運輸,自卸汽車的載重控制在15t比較合適,在裝料之前應該將車廂內部清理干凈,然后涂刷油水劑,避免混合料粘結在車廂表面。混合料裝載完成以后應該使用保溫篷布作覆蓋處理。當混合料運輸至施工現場以后,混合料自身的溫度應該保持在120~150℃,若混合料的溫度檢測不合格,則應該作返廠處理,嚴禁將不合格的混合料使用在路面。

3.4 混合料攤鋪

在正式開始攤鋪作業之前,應該在基層表面撒布一層薄薄的乳化瀝青粘層油,通常情況下,粘層油的撒布數量應該控制在1.8kg/m2上下比較合理。在攤鋪機啟動之前,應該先進行預加熱處理,保證攤鋪機的溫度達到80℃以上,攤鋪機預熱的溫度應該與改性瀝青混合料的溫度相吻合。在實際施工的過程中,應該配備兩臺攤鋪機同時進行作業,兩臺攤鋪機應該呈現出梯隊的形式進行攤鋪,攤鋪機的行進速度應該設置為2m/min,攤鋪機的運行溫度應該保持在170℃左右。為了確保攤鋪以后的平整度,施工人員應該對攤鋪機進行合理的控制,確保攤鋪作業的連續性與均勻性,攤鋪的過程中不得隨意更改攤鋪溫度與攤鋪的速度[3]。

為了保證攤鋪作業不會影響到后續攤鋪工作,在攤鋪的過程中應該直接利用熨平板對不平部分進行強壓處理,這樣可以有效地降低碾壓次數。通過試驗確定出瀝青混合料的虛鋪系數設置為1.15。

瀝青混合料攤鋪的過程中應該鋪設一層玻纖網,玻纖網的搭接寬度控制在10cm以上。當玻纖網鋪設完成以后,不允許車輛行駛,避免玻纖網出現質量損壞[4]。

3.5 碾壓、成型

當瀝青混合料攤鋪完成以后,碾壓流程為:在進行初壓時應該放緩壓路機碾壓的速度,通常情況下,初壓時壓路機的碾壓速度保持在2.5km/h,緊隨著攤鋪機進行作業。在實際碾壓的過程中不得隨意制動,必須要保證碾壓作業的連續性。當初壓作業完成以后,應該接著進行第二次碾壓作業,二次碾壓可選擇使用輪胎壓路機進行作業。壓路機的自重應該控制在25~27t比較合適。單次碾壓的有效長度控制在70~80m,碾壓次數為5遍。當復壓作業完成以后,應該對瀝青混合料的壓實度進行檢測,當滿足規范要求以后才可以進行終壓作業,終壓的速度應該控制在5km/h左右,一般情況下終壓分為兩次完成。碾壓作業完成以后,可以適當的進行灑水處理,快速降溫從而開放交通[5]。

4 效果分析

(1)使用高性能的改性劑可以提高瀝青混合料的高溫性能、低溫性能,且還可以延長瀝青路面的使用壽命。

(2)瀝青混合料的整體性能會隨著改性劑的摻加量變化而發生相應的變化。

(3)高性能瀝青路面新材料使用簡單、投料裝置操作系統與拌合樓聯動,可及時了解應用情況,使瀝青混合料的質量得到科學、有效的控制。

(4)高性能瀝青路面新材料采用廢舊農膜再生的原料制備而成,節約成本的同時保護了環境污染,解決了廢舊塑料對土壤的污染,實現了資源再利用。

5 結束語

綜上所述,新材料在瀝青路面施工中具有突出的優勢與良好的施工效益,將其使用在道路路面施工中可以取得理想化的成效。但是有關此方面的研究尚存在諸多空白,需要進一步地研究分析,以保證新材料可以在最大程度上發揮出自身的效能,促進我國的道路建設工程獲得更大的發展。