聚烯烴催化劑生產中含鈦廢液處理技術的研究進展

崔 凱,李柯志,任 靖,肖 軍

(1. 中國石化 催化劑有限公司 工程技術研究院,北京 101100; 2. 中國石化 催化劑有限公司 北京奧達分公司,北京 101100)

聚烯烴工業快速發展的核心是催化技術的進步。2021年全球聚烯烴催化劑市場價值預計將達到18.7億美元,并保持5.2%的年增長率[1]。其中,Ziegler-Natta催化劑在當前和未來都將是聚烯烴催化劑市場的絕對主力[2]。工業制備Ziegler-Natta催化劑最常見的方法是:鎂化合物的溶液或懸浮液與過量TiCl4反應生成活性MgCl2載體,再與TiCl4及內給電子體等絡合,然后壓濾出母液得到固體催化劑,最后進行鈦處理和洗滌等步驟[3]。該工藝會產生可觀的廢液,內含大量未反應的TiCl4、有機溶劑(如烷烴/鹵代烷烴或芳烴/鹵代芳烴),以及一定量的高沸物(包括較多的烷氧基氯化鈦,少量的內給電子體,如芳族或脂肪族二酯、二醚等,其他用于鎂化合物溶解、分散、析出的助劑,以及這些物質相互反應形成的酯交換產物或酯鈦絡合物,另外還存在微量的催化劑細粉)。含TiCl4的廢液與空氣中的水接觸易產生腐蝕性HCl氣體,當前聚烯烴催化劑生產廠家正在加緊開發相關處理技術,一方面回收TiCl4和有機溶劑,另一方面保證余料具有較低的(委外)處理費用且轉移方便、安全。

本文介紹了聚烯烴催化劑制備中含鈦廢液處理面臨的問題;綜述了近年來含鈦廢液的處理技術,包括水解資源化利用、低溫冷析、薄膜蒸發、氯化劑接觸、高溫熱處理及引入分離用溶劑,分析了這些技術的優缺點;對未來含鈦廢液處理技術的發展提出了展望。

1 含鈦廢液處理面臨的問題

現有含鈦廢液處理工藝見圖1。

圖1 現有含鈦廢液的處理工藝Fig.1 Current treatment process of waste liquid with titanium species.

從圖1可看出,現有工藝一般采用普通常(減)壓蒸餾的方式回收有機溶劑和TiCl4,即通過蒸餾切出粗溶劑和粗TiCl4,這些粗產品再經精制提純得到相應組分[4-5]。在采用常(減)壓蒸餾時,為了最大量地回收有機溶劑和TiCl4,蒸餾塔釜通常設置的溫度較高,導致廢液中的高沸物容易發生裂化分解,繼而出現結焦、積垢現象,造成蒸餾塔底、再沸器和塔內部構件的堵塞。高溫帶來的副反應還產生大量的揮發性有機化合物(VOC),對VOC的回收處理進一步帶來了經濟成本的上升和環保負荷的加重。同時,為了使蒸餾塔釜便于出料,釜底還需要保留一定量的TiCl4以防止物料變黏,不僅大大降低了TiCl4的回收率,還顯著增加了后續需處理的塔釜廢液量。塔釜余液通常被引入水中進行水解,由此產生大量的酸水、酸氣和廢渣,不容易處理且污染環境。

2 含鈦廢液處理技術

為解決聚烯烴催化劑制備中含鈦廢液處理面臨的諸多問題,包括水解資源化利用、低溫冷析、薄膜蒸發、氯化劑接觸、高溫熱處理及引入分離用溶劑在內的一系列技術手段被國內外企業或學者相繼提出。

2.1 水解資源化利用

水解法是聚烯烴催化劑生產商最常用的處理含鈦廢液方式,該方法僅需將蒸餾后的塔釜廢液轉移至一定體積的水中發生水解反應即可,簡單快捷。該過程中會形成包含鈦化合物(如偏鈦酸等固體)、氯化氫(溶于水形成鹽酸)、高沸點有機物等組成復雜的廢液[6]。平均每生產1 t催化劑可產生的水解廢液量在10~20 t,按3 000~5 000元/t廢液的委外處理價格計算,費用驚人。中國石化北京化工研究院[7]將含鈦廢液加入Ca(OH)2與水配制的石灰乳中水解,在一定程度上降低了用水量,且固體廢渣以TiO2/CaCl2·H2O的形式存在,減少了廢水中的Cl離子,但Ti元素被大量浪費。因此,若采用水解方式處理含鈦廢液,開展資源化利用的探索必不可少[8-14]。其中,專利112239224[10]公開的方法為:對含鈦廢液進行減壓蒸餾回收TiCl4和有機溶劑后,將塔釜殘液在80~120 ℃水解,吸收產生的HCl氣體形成鹽酸溶液,剩余的混合物經過濾回收偏鈦酸固體;濾液分液后,有機相用作溶劑油,水相循環用于水解。水解過程中,通過加入有機惰性物質,如烷烴、氯代烷烴、芳烴等,可控制水解溫度,同時提取水解產生的醇酯類有機化合物,通過調整體系的pH能控制偏鈦酸產品的形態和尺寸。為簡化處理流程,最大限度減少蒸餾塔塔釜結焦可能,專利106277046[11]公開的方法為:BCE催化劑母液不用蒸餾分離,而直接在90 ℃下水解1 h,對水解后的油、水、固三相混合物再進行蒸餾,期間解析出的HCl用水吸收得到較高濃度的鹽酸;塔頂采出的蒸汽經冷凝可分出油相和含鹽酸的水相,其中,油相占廢液中有機溶劑體積的99%,可作他用,而水相能用于吸收HCl或水解含鈦廢液。進一步,將塔釜殘余液濃縮后過濾、分離、干燥,得到納米級TiO2,濾液則被重新用于含鈦廢液水解,水解和蒸餾過程可收集到大量30%(w)的濃鹽酸。Union Carbide Chemicals & Plastics Technology Corporation[9,15]還對含鈦廢液酸水解或堿水解獲得的上層有機相進行精餾和提純,得到的液態烴回用于催化劑制備工段。水解資源化利用的方法可以實現聚烯烴催化劑生產廢液的高效利用,不過,回收的鈦資源并不是以TiCl4的形式提取,且所回收資源的價值是否與復雜的回收工序匹配仍需要評估。

近年來,有研究采用醇類化合物或醇氨/胺混合物替代水對含鈦廢液進行處理,水解反應轉變為醇解反應,產物經蒸餾或加入堿性物質去除HCl后形成易燃的、氯含量低的烷氧基鈦和其他有機物,能直接焚燒和填埋,大幅縮減了處理流程[4,16-17]。相似地,醇解產物的資源化利用也逐漸被提上日程,中國石化北京化工研究院等[18-19]已給出將醇解產物冷析或噴霧成干粉而進一步利用的方案,烷氧基鈦可作為涂料的抗熱添加劑、酯交換反應催化劑和橡膠塑料助劑等。醇解法是水解法創新升級的積極嘗試。

2.2 低溫冷析法

低溫冷析法是對已濃縮或未濃縮的含鈦廢液進行降溫操作。含鈦高沸物由于低溫下溶解度降低而析出,再經后續洗滌、干燥等過程得到高沸物粉末。該粉末中TiCl4含量較低,運輸安全,部分粉末也可外售至鈦白粉或染料公司,經水解加工得到有效利用。營口鼎際得石化有限公司[20]公開了一種低溫冷析結晶的方法,將含鈦廢液溫度降至-25~0 ℃之間,控制攪拌轉速在10~150 r/min,冷析沉降2~12 h,使大部分高沸物從TiCl4溶液中有效分離,減弱了后續TiCl4溶液蒸餾回收時高沸物副反應的影響。科萊恩國際有限公司[21-23]也采用相同的方法將鈦(鹵代)醇鹽從烯烴聚合催化劑生產母液中析出,獲得了白色至淡黃色晶體。但上述冷析過程溫度過低,通常會造成較大的能量消耗。中國石化北京化工研究院[24]提出可將含鈦廢液通過常壓蒸餾(90~155 ℃)分離出部分TiCl4和全部部分有機溶劑,再對剩余液依次進行降溫、固液分離、濾液蒸餾。此方法可控制初始常壓蒸餾分離后的剩余液中的有機溶劑含量低于20%(w),實現鹵代烷氧基鈦、酯鈦絡合物等高沸物在10~40 ℃的較高溫度下以較快的速率析出,同時,剩余液中的TiCl4和以TiCl4計的含鈦高沸物總含量控制在80%~95%(w)時,能夠提高高沸物的析出量并保證析出的顆粒較大,從而方便后續的分離處理。使用該方法分離出的TiCl4和有機溶劑總收率達86.3%,不過較高的蒸餾溫度可能會導致結焦、積垢和排放VOC等潛在危害。基于此,該公司[25]又采用減壓蒸餾替換常壓蒸餾來分離TiCl4和有機溶劑,蒸餾溫度可限制在60~70 ℃。

中國石化北京化工研究院[26]還將上述幾種方法組合起來并加以改進。首先對廢液進行降溫,優選-15~10 ℃,降溫速率為1~2 ℃/min,高沸物因溶解度降低而部分析出,實現第1次固液分離。得到的剩余廢液再在60~70 ℃下進行減壓蒸餾,回收部分TiCl4和有機溶劑。對塔釜液再次進行降溫,由于已采出部分TiCl4,高沸物的溶解量有所降低,低溫下會重新析出高沸物,實現了高沸物的有效分離。再次獲得的剩余廢液進行第2次減壓蒸餾或轉移至第1次減壓蒸餾的釜底,進一步回收TiCl4和有機溶液。其中,第1次蒸餾出的TiCl4占TiCl4總量的20%~85%,如果蒸出TiCl4的量過大則不利于塔釜液的輸送和排放,也不利于后續冷析固體產物形成較好的粒形,從而影響物料流動性。因此,對于具體的Ziegler-Natta催化劑制備過程中產生的含鈦廢液,第1次蒸餾回收的TiCl4比例可以是不同的。在第2次降溫析出高沸物時還能向廢液中加入沉淀劑和/或助沉淀劑。沉淀劑通常選擇高沸物的不良溶劑且沸點較低,容易在后續蒸餾中去除,如己烷、庚烷等[5];助沉淀劑則為無機鹽類化合物或不溶于體系的其他固體物質,它們在析出時充當晶種[27],可優選氯化鎂。使用上述方法能最大限度地回收含鈦廢液中的TiCl4和有機溶液,兩者總回收率最高可達99.2%,同時使高沸物最大限度地轉化為方便轉移的固體廢物。李常慶[28]目前已完成聚丙烯催化劑母液冷凍析出技術的中試研究并取得良好效果。需要注意的是,低溫冷析技術并不能適用于所有聚烯烴催化劑生產中的含鈦廢液,由于廢液中有機物的種類和含量不同[29],部分廢液難以析出高沸物或析出的高沸物粒形不理想而無法分離和轉移。

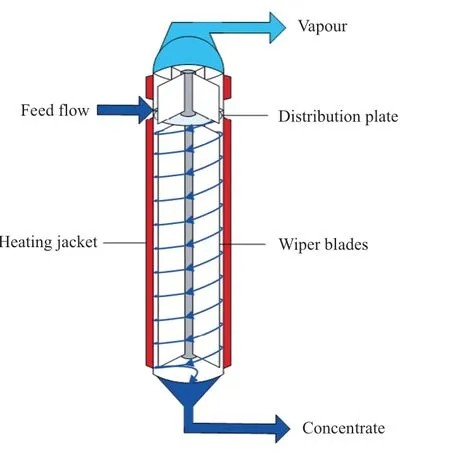

2.3 薄膜蒸發

薄膜蒸發器是一種新型化工分離設備(見圖2)。從圖2可看出,液體經塔頂分布器轉移至器壁上并在旋轉刮板作用下形成液膜,于負壓狀態中實現氣液分離。該設備具有傳熱系數高、蒸發強度大、物料停留時間短(幾秒到幾分鐘)等優點[30]。巴塞爾聚烯烴意大利有限責任公司[31-33]在21世紀初將薄膜蒸發技術首次用于聚烯烴催化劑母液中的TiCl4回收,隨后在歐洲、美國和中國對該技術申請了專利保護。該技術為:含鈦廢液連續進入減壓蒸餾塔完成初步蒸餾(塔釜溫度為90~115 ℃),然后塔釜余液引入薄膜蒸發器,控制液膜在器壁上的厚度約3 mm,加熱套向自上而下的液膜傳遞熱量,120 ℃真空下TiCl4以蒸汽形式不斷揮發并由蒸發器頂部回收,富集高沸物的液體則由蒸發器底部排出。整個過程中,液體在蒸發器內的停留時間僅20 s,但大部分TiCl4已被移除,濃縮液中TiCl4/高沸物的質量比可降至0.024。與傳統蒸餾手段相比,該技術的TiCl4回收率極高,所需溫度卻相對較低,且物料與高溫器壁接觸時間很短,有效避免了高沸物裂解及換熱器積垢等現象。此技術涉及的初步蒸餾工段需使物料在蒸餾塔釜停留約90 min,薄膜蒸發器溫度通常設置為100~150 ℃,為進一步降低含鈦廢液中副反應的發生概率,各公司采用該方法時會根據實際工況需求將聚烯烴催化劑生產母液直接輸送至薄膜蒸發器,同時盡可能控制蒸發器溫度低于90 ℃。薄膜蒸發技術的傳質傳熱過程較為復雜,對設備要求高,由于技術理論和數模信息支撐不足,液膜流動的形態較難控制,需在生產中進行大量調試[34]。同時,薄膜蒸發器的加工難度和成本也明顯高于常規蒸餾設備。這些因素一直制約著該技術在聚烯烴催化劑生產廢液處理中的工業應用[28]。

圖2 薄膜蒸發器示意圖Fig.2 Schematic diagram of a thin film evaporator.

2.4 氯化劑接觸

氯化劑接觸法是將含有烷氧基氯化鈦的廢液與氯化劑接觸反應生成TiCl4以供回用,同時有效減少高沸物的含量或者生成易于分離的其他高沸物。該方法實施時不僅對含鈦廢液中未反應的TiCl4進行提取,還以TiCl4的形式對廢液中烷氧基氯化鈦的Ti元素進行部分或全部提取,使TiCl4原料的利用率顯著提高。反應涉及的烷氧基氯化鈦是通式為Ti(OR)nCl4-n的多種高沸物(R為烴基,如酯族烴基、酯環烴基或芳烴基;n<4)。Mitsui Chemicals公司[35-36]公開了一種聚烯烴催化劑生產中含鈦廢液與氯化劑接觸反應生成氯化鈦,然后從蒸餾反應液中高效回收TiCl4的方法,該含鈦廢液也可以先經蒸餾去除部分TiCl4和有機溶劑后再與氯化劑接觸反應。氯化劑包括金屬氯化劑或非金屬氯化劑,金屬氯化劑包括MgCl2,AlCl3,FeCl3等,優選AlCl3;非金屬氯化劑為酰氯和氯代烷,包括COCl2,SOCl2,PhCOCl,CH3COCl,(CH3)3CCl,CHCl3等,優選SOCl2。將67 g含Ti廢液(含13.7 g TiCl4、31.5 g乙氧基氯化鈦等)與50 mL癸烷混合,在室溫加入22 g無水AlCl3作氯化劑,攪拌均勻后80 ℃下反應2 h,真空蒸餾可得到38.4 g TiCl4,若使用39.1 g SOCl2作氯化劑,則可得到38.2 g TiCl4。由反應式(1)~(2)能發現,雖然在生成TiCl4時體系中引入了新的物料,但最終廢液中高沸物雜質含量并未增加,反而有所降低,部分副產物甚至可以直接蒸餾去除。不可避免地,該方法有可能造成回收的TiCl4中含有其他氯化物類雜質。出于相同思路,北京有色金屬研究總院[37]也通過向含鈦廢液中加入無水SiCl4、無水FeCl3、無水AlCl3等化合物,進行加熱回流后蒸餾,提高了TiCl4收率及純度。此外,Shell等公司[38-39]提出了在含鈦廢液中引入有機酰氯(苯甲酰氯最佳),有機酰氯與烷氧基氯化鈦快速反應生成TiCl4和酯(見反應式(3)),TiCl4與酯又會迅速作用得到酯鈦絡合物(見反應式(4)),酯鈦絡合物在10~15 ℃TiCl4溶液中的溶解度有限從而析出。該方法提高再生TiCl4收率的效果不突出,但可將廢液中的高沸物轉化為易于分離的其他高沸物而排出,方便余液的蒸餾回收,與低溫冷析法組合可能對特定廢液處理有特殊作用。Amoco Corporation[40]基于該原理利用TiCl4在含有甲苯和四氫呋喃(THF)的聚烯烴催化劑廢液中沉淀THF(TiCl4·THF),而后精餾出高純甲苯。氯化劑接觸法存在的問題為氯化劑的成本、增加的操作程序與有益效應相比是否經濟合算。

2.5 高溫熱處理

聚烯烴催化劑制備過程中含鈦廢液的組成復雜,初步蒸餾回收TiCl4和有機溶劑后,塔釜殘留物以一種流動性差的高黏度液體形式存在。盡管采用了多種方法以回收其中一種或多種化學物質,但成本、所得最終物料的危險性及對環境的負擔(最終廢料量)仍為問題,而且這些方法對催化劑制備體系的適應具有局限性。相比而言,將濃縮的含鈦廢液或高沸物直接進行高溫分解,轉化為無害固相物質和有用氣相物質(冷凝后為液相)并分離的方法顯得更高效。阿克佐諾貝爾股份有限公司[41-42]在5 000~20 000 Pa的絕對壓力下蒸餾聚丙烯催化劑生產中的含鈦廢液,塔頂采出部分回收物料后,塔釜得到一種棕色漿液。該漿液包含TiCl4、氯代鈦醇鹽化合物和芳香酸酯等。使用帶冷凝器的攪拌反應釜在200~400 ℃下對漿液進行單一熱處理,最終獲得橙色/棕色粉末和橙色餾出液。餾出液由原有及生成的TiCl4、有機酸、氯代烷等組成,循環至蒸餾單元精制,粉末為(氯代)鈦氧化物,在20 ℃下可自由流動,暴露在空氣中不會排放大量鹽酸蒸氣,后處理難度明顯降低,對環境較為友好。但是,高溫熱處理可能會生成沒有回用價值的有機物或有毒有害的VOC氣體,同時,高溫操作條件也將產生較大的設備能耗,意味著該技術必然增加公用工程的改造投資和后期的工作負擔。

2.6 引入分離用溶劑

現有工藝多以蒸餾方式對含鈦廢液中的TiCl4和有機溶劑進行回收。由于沸點差異,有機烴溶劑能較簡單地被分離,但后續TiCl4和烷氧基氯化鈦等高沸物的分離卻很難進行完全。因為隨著TiCl4的蒸出,高沸物濃度逐漸增加,塔釜液黏度持續上升,加劇了塔釜堵塞和結垢的風險。為保證釜殘液順利排出,蒸餾段僅進行TiCl4的初步回收,超過一半的TiCl4仍存留在塔釜。Shell Oil公司[43]于20世紀90年代公開了一種解決該問題的方案,向含有氯代烴、TiCl4和高沸物(烷氧基鈦、芳香酯及其絡合物)的體系中混入分離用溶劑,該溶劑的沸點介于TiCl4沸點(136 ℃)和高沸物沸點(>185 ℃)之間,并且對高沸物具有較好的溶解性。精餾時,絕大部分氯代烴和TiCl4可從塔頂采出,塔釜中該溶劑的存在保持了高沸物的流動性,避免了釜底的結垢和阻塞。之后,塔釜液進入第二精餾塔采出該溶劑以循環使用,同時還保證釜底含有一定量該溶劑以防止黏化。分離用溶劑可以是脂肪族溶劑,但優選芳香族溶劑,以鄰氯甲苯效果最優。相似地,中國石化北京化工研究院[44]以苯酚或鄰甲酚為分離用溶劑與聚烯烴催化劑生產中的含鈦廢液混合,該溶劑的沸點在180~200 ℃,控制常壓蒸餾溫度為137~160 ℃,塔頂分離出TiCl4,回收率超出97%,塔釜余液則加入堿性溶液水解后收集分離用溶劑。考慮到酚類化合物對聚烯烴催化劑具有的毒害作用使回用TiCl4存在風險,又開發了以沸程在150~180 ℃的白油為分離用溶劑的工藝,此時TiCl4的回收率仍保持在97%以上[45]。中國石化北京化工研究院等[46-49]進一步提出采用芳香烴(CnH2n-6,20≥n≥7)為分離用溶劑的多種改進方案,如在減壓蒸餾前引入無水氯化鋁反應,將烷氧基氯化鈦轉化為TiCl4,最終TiCl4被高效回收,并使蒸餾殘液與醇混合發生醇解反應,再通過焚燒、噴霧等手段得到廢料干粉,還可借助冷析技術沉淀出醇解產物作為鈦白粉制備原料。Union Carbide Chemicals & Plastics Technology Corporation[50-51]公開了一種不額外加入分離用溶劑的方法,該方法需要在催化劑制備過程中使用沸點介于TiCl4沸點和高沸物沸點之間的反應稀釋劑,如鄰氯甲苯,該反應稀釋劑在后續廢液回收時發揮分離用溶劑的作用。引入分離用溶劑可以顯著提高TiCl4收率,降低高沸物濃縮液后處理的操作風險和環境負擔,但工藝的最高溫度高于180 ℃,能耗較大,且高溫下副反應復雜,釜底固體顆粒(催化劑細粉和結焦副產物)無法去除,在設備和管路中結垢和堵塞的風險依然存在。

六種含鈦廢液處理技術的比較見表1。

表1 含鈦廢液處理技術對比Table 1 Comparison of treatment techniques of waste liquid with titanium species

3 結語

含鈦廢液的高效利用和無害化處理是實現聚烯烴催化劑綠色生產的關鍵環節。水解資源化技術的物料利用率高,但鈦資源較難以TiCl4形式回收;低溫冷析法可有效回收TiCl4和有機溶劑,析出產物便于轉移和利用,不過普遍適用性有待提高;薄膜蒸發手段借助獨特的傳熱方式能快速回收TiCl4并避免高溫副反應,可存在設備操作要求高、理論支撐不足等問題;氯化劑接觸法將高沸物轉化為TiCl4形式回收利用或生成便于析出的其他物質分離,但引入反應物的同時也可能引入新的污染物且氯化劑成本較高;高溫熱處理技術簡單易行,產品后處理難度低、環境友好,但設備能耗大,可能產生有毒有害氣體;引入分離用溶劑的方法能高效回收TiCl4和有機溶劑,一定程度上避免塔釜結垢堵塞,但操作溫度較高,能耗顯著,結垢也無法完全避免。為推動未來聚烯烴催化劑生產中含鈦廢液處理技術的發展,一方面要加強對現有技術手段的優化和升級,如在不引入外來物料的前提下通過外場輔助(微波、紫外、超聲等)方式改性或分解廢液中有機物種以降低高沸物溶解度,拓展低溫冷析技術的使用范圍,或基于現有技術優勢進行創新組合,開發氯化劑再生TiCl4/薄膜蒸發提取TiCl4與低溫冷析除渣串聯工藝,最大程度提高TiCl4回收率并保證余料轉移和處理的方便。另一方面,要致力于從源頭減少含鈦廢液的產生,對于Ziegler-Natta催化劑的生產,大部分TiCl4是作為溶劑用于溶解烷氧基氯化鈦等高沸物,尋找易分離的替代溶劑并輔以工藝條件的調整來減少TiCl4的使用量是一個值得期待的研究方向。