基于大數據火電廠精準噴氨控制系統

李志遠

(國能龍源環保有限公司諫壁分公司,江蘇 鎮江 212006)

1 引言

火電廠采用SCR[1]脫硝,由于濃度場、速度場分布不均,導致關鍵測點(如SCR進出口NOX濃度、氨逃逸濃度)完整性和代表性不足,會引起反饋控制下噴氨量過大的問題,造成氨逃逸增大,增加運行成本和造成二次環境污染。氨逃逸的高低影響著脫硝過程的成本,過量噴氨不僅不會提高脫硝效率,還會大大降低空預器的換熱效果,嚴重時造成空預器堵塞。

2 脫硝噴氨量大原因分析

2.1 脫硝SCR入口NOX波動大

受煤種摻燒、燃燒方式、低氮燃燒器穩定性和變負荷調節品質等因素影響,目前多數電廠SCR入口NOX濃度波動較大。

2.2 NOX濃度場、速度場不均勻

受煤種更換、燃燒不均衡、煙道和催化劑積灰等因素影響,鍋爐出口NOX濃度場[2]、速度場偏離設計值,SCR入口、出口NOX濃度場、速度場不均勻。

2.3 單點取樣代表性差、與總排口偏差大

SCR出口NOX單點取樣,不能反應整個斷面NOX濃度值,代表性差,SCR出口與總排口NOX數據存在較大偏差。

2.4 CEMS測量滯后

在線CEMS抽取式測量,數據滯后60~90 s(稀釋取樣要滯后3 min以上),在線數據與煙道內煙氣實際濃度值不同步,存在時序差。

2.5 無法對噴氨進行動態分配調節

脫硝入口噴氨支管為手動門,不能隨工況實時調SCR入口各分區噴氨量,導致噴氨匹配性越來越差。

受上述因素影響,噴氨調節響應慢、調整周期長。變工況時,運行人員需采用手動調節噴氨量或降低排放設定值等強干預手段,防止排放超標,噴氨量控制不穩定和影響穩定達標排放。

3 精準噴氨系統

脫硝精準噴氨整體方案包括:脫硝入口分區噴氨控制單元(含流場優化)、脫硝出口矩陣式取樣測量單元、大數據人工智能算法控制單元等三大模塊。

3.1 脫硝流場優化及分區噴氨控制單元

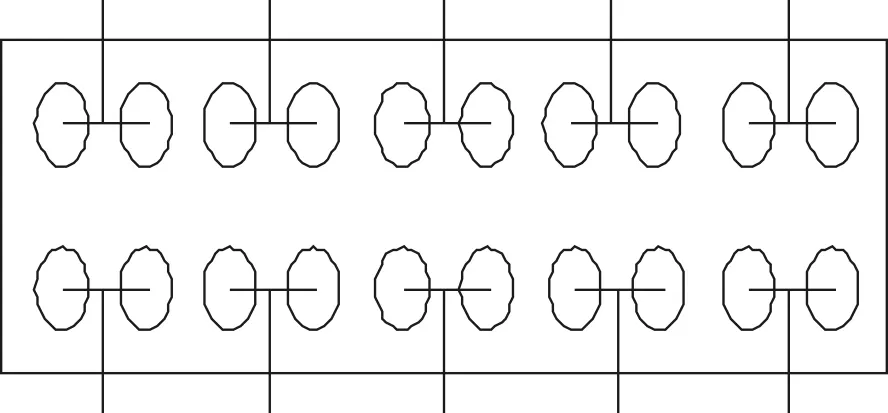

根據脫硝項目流場優化[3]升級的經驗和實驗室CFD數值模擬(數模)技術全尺寸三維建模的實驗結果,主要優化手段包括多排分區、分級多效、前置強制整流等。多排分區采用分區布置的思路,設置兩排駐渦混合裝置,如圖1所示。

圖1 脫硝入口渦流混合板

單個反應器入口煙道噴氨支管為10個,每個噴氨支管對應兩個渦流板。對煙道截面實現分區域的噴氨控制,可顯著改善氨氣分布不均現象,提高噴氨控制調節性。

分級多效采用了分級混合的思路,在煙道中增設擾流板等擾流元件,利用強制擾流和多效混合的方法加強氨氣與煙氣的混合,提高脫硝效率;同時多級的擾流原件還可有效調整煙氣來流的速度分布和氮氧化物分布,提高脫硝系統抗干擾的能力。

前置強制整流采用均勻混合的思路,在入口煙道增設導流板、擾流板等整流元件,利用強制整流的方法改善原煙氣均勻性,提高下游煙氣中NOx和NH3的混合效果,增強脫硝系統對變負荷工況的適應性,保障超低NOx排放值的實現。

優化脫硝系統入口煙道流場設計滿足速度場均勻性要求,同時設置雙列駐渦混合板加強氨氣與煙氣混合的均勻性。每套噴氨支管增加設置1個電動調節閥,將每側反應器入口設置成若干個分區,保證脫硝SCR入口噴氨具備分區調整功能,實現“前后左右”不同區域的噴氨量調節,保證氮氧化物與氨的濃度匹配,保證氨氮摩爾比處在合理值。

3.2 脫硝出口矩陣式均勻混合與分區巡測同步取樣測量單元

在單個反應器出口的煙道延長度方向兩側各開5個測試孔,布置位置和分區與噴氨支管一一對應,保證取樣的代表性,測試孔安裝三束探桿式取樣探頭。

脫硝出口煙道對應劃分分區,每個分區3個污染取樣點的多束取樣探頭,具有均勻混合與分區巡測同步取樣測量的功能。噴氨支管實時調整,實現分區控制和噴氨總量優化雙重控制。

“均勻混合取樣”和“分區巡測取樣”兩種模式:“均勻混合取樣” 模式下樣氣由加熱取樣管線連接多束探桿式取樣探頭、取樣閥進入預處理裝置,并由取樣管線連接經過均勻混合裝置,由總取樣泵抽取至均勻混合分析儀完成代表整個煙道內均勻混合樣氣的污染物濃度分析測量;“分區巡測取樣”模式下按分區序號依次將分區巡測取樣三通電磁閥從廢氣收集側切換至分區巡測取樣側, 煙氣由取樣管線連接,從對應分區預處理裝置中的巡測取樣三通經過分區巡測取樣三通電磁閥、由分區巡測取樣泵抽取至分區巡測分析儀完成各分區樣氣的污染物濃度分析測量;該裝置可通過調整好預處理裝置中分區取樣泵均勻混合。

3.3 大數據-人工智能算法控制單元

大數據-人工智能[4]控制模塊是精準噴氨系統的核心技術,通過大數據[5]對脫硝裝置出口的氮氧化物濃度圖譜進行分析,并引鍋爐燃燒信號、負荷信號作為前饋,結合工程經驗,采用人工智能算法,對分區噴氨控制單元進行精準調整,實現在不同負荷狀態下噴氨支管的調整,達到氮氧化物與噴氨量的實時匹配,降低噴氨量和氨逃逸,最終實現脫硝裝置的精準智能噴氨。

通過大數據分析和機器學習的方法建立脫硝噴氨總量控制模型和各噴氨支管噴氨量自動分配模型[6],滿足脫硝噴氨控制調整實時性要求,實現全負荷下脫硝的深度控制和脫硝排放濃度的全時段穩定控制。脫硝大數據深度控制模型主要包括分區優化控制[7]和總量優化控制[8]兩部分。

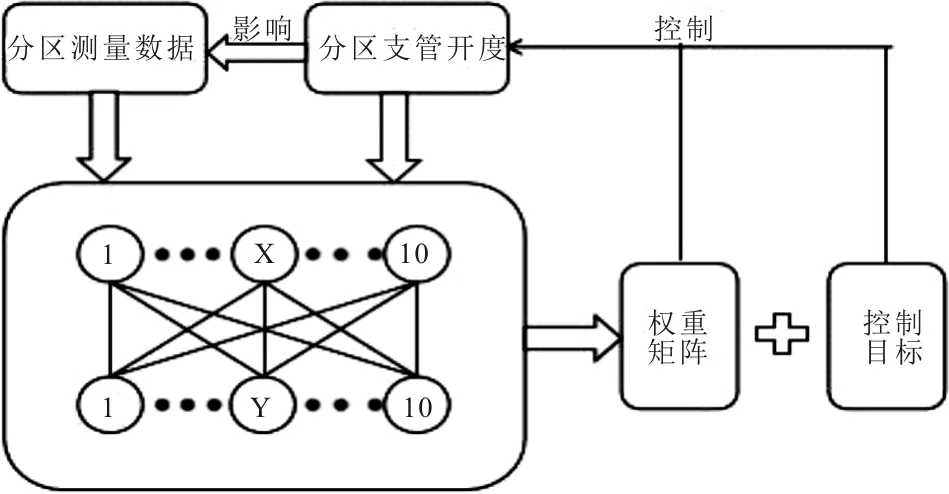

3.3.1 大數據-分區優化控制技術

基于神經網絡[9]和反向傳播算法[10],推算出各噴氨支管、渦流混合板、NOX濃度分區測點之間在不同負荷下影響的權重關系,建立脫硝出口NOX濃度場在分布均勻的條件下各噴氨支管噴氨量實時動態分配模型[11]。模型會根據脫硝出口各分區NOX濃度分布與各噴氨支管開度情況,實時分析噴氨支管開度和脫硝出口分區NOX濃度之間的權重關系,再根據權重關系及分區NOX濃度值與混測值NOX濃度值的偏差對噴氨量分配進行動態調節,從而實現分區支管的自動控制[12]。針對變負荷工況下分區波動大且不一致的情況,開發了大數據的智能巡測算法[13],取代常規的分區順序巡測方式,根據分析預測結果提供的巡測順序,對當前工況下波動較大的分區進行優先測量和快速調整,有效避免了由于工況波動大,而導致分區巡測不及時造成不等率的問題。其調節原理如圖2所示。

圖2 大數據-分區優化控制調節原理

3.3.2 大數據-總量優化控制技術

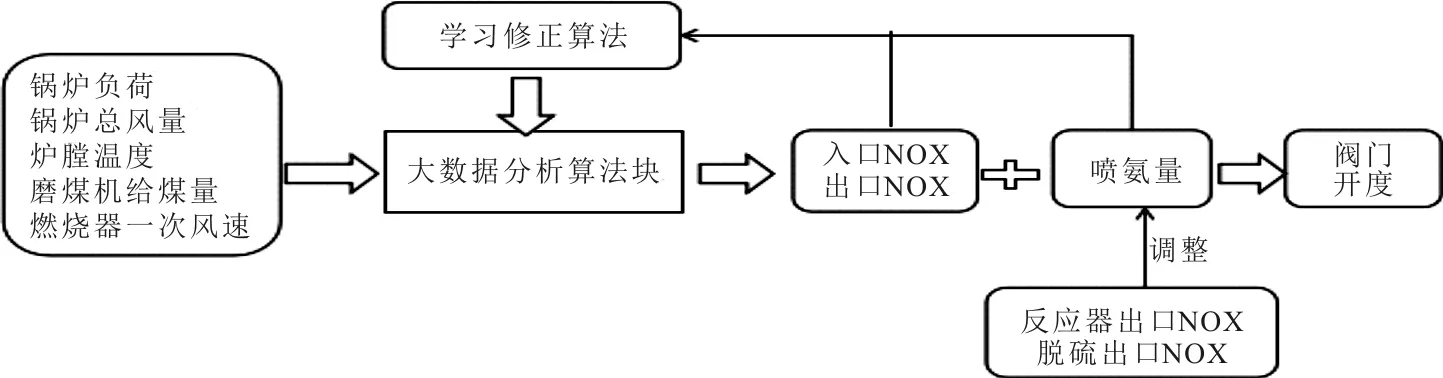

把鍋爐負荷、爐膛總風量、各磨煤機給煤量、各一次風速等前饋信號[14],自建大數據動態數學控制模型,形成總噴氨量預判指令,同時將脫硝A/B側出口NOX、總排口NOX等作為控制目標進行多目標動態跟蹤,實時對噴氨量的預測目標進行動態調整,并對脫硫與脫硝出口NOX的偏差進行自動動態修正,實現煙囪總排口NOX的穩定排放。

通過對鍋爐、脫硝反應器、催化劑、煙囪等位置的近200個測點和8000余萬數據量的大數據分析,建立了鍋爐前端反饋(磨煤機給煤量、一次風量、二次風量等)、脫硝反應器內煙氣參數及催化劑自身活性反饋、尾部凈煙氣濃度反饋等三級閉環反饋的噴氨總量控制模型。其中鍋爐前反饋用來保證噴氨總量控制的實時性,尾部凈煙氣反饋用來定期矯正實時控制量,而催化劑自身活性反饋用來進行長期修正由催化劑自身活性[15]下降造成的噴氨總量變化。其控制原理如圖3所示。

圖3 大數據-總量優化控制原理

4 精準噴氨系統投用效果

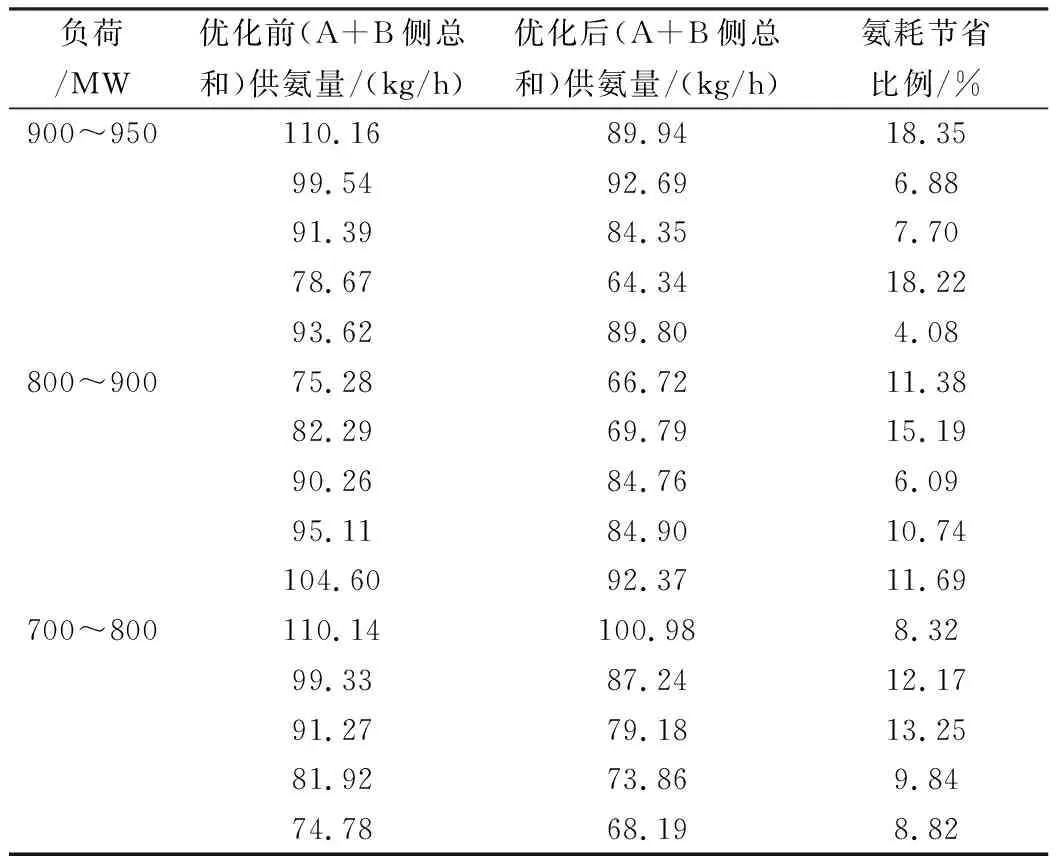

通過表1數據(數據來源:脫硝DCS運行在線數據)分析,可以看出1000 MW機組在不同負荷下,經過精準噴氨改造后,氨耗量均有不同程度的下降,平均氨耗節省比例為10.85%,效果顯著。

表1 某發電廠1000 MW機組脫硝優化前后實時噴氨量對比

5 結論

大數據預判避免了SCR入口、SCR出口、總排口CEMS測點不同時序下數據的多次調節引起的實際噴氨量與所需噴氨量偏差較大,提高變負荷工況下實際噴氨量與所需噴氨量的同步性、總排口NOX數據的收斂性,有效解決負荷升降過程噴氨過量的問題。全工況下,無需運行人員干預,能很好地控制脫硝出口氮氧化物均勻性,有效減少噴氨量,降低脫硝運行成本,有著良好社會效益及經濟效益。