高溫彈簧自閉泄爆閥的研制

李霆 倪燕 徐玉美 蔡慧杰 張杰

江蘇神通閥門股份有限公司,中國·江蘇 啟東 226200

1 概述

中國能源結構特點是富煤、貧油、少氣,且中國也是世界第一煤炭消費國,煤炭屬于一次能源,近些年中國80%煤炭直接燃燒,而煤炭燃燒后產生大量的塵、硫等污染物和溫室氣體CO2,嚴重污染環境。由此,2014—2020年中華人民共和國國務院能源發展戰略行動計劃包含“制定和實施煤炭清潔高效利用規劃,積極推進煤炭分級分質梯級利用”。浙江大學、中科院、清華大學前后著手研發“煤熱解燃燒多聯產技術”,即將煤先熱解提取高品質油氣,剩余半焦送鍋爐燃燒發電供熱,實現煤炭分級分質梯級利用。

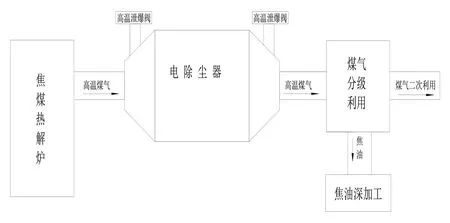

煤熱解產生的高溫煙氣中包含CO、CH4、H2、C2H4、C2H6 和塵等,后續為了得到高品質油氣、半焦產品,熱解產生的煙氣必須經過“高溫電除塵器”將煙氣中的塵去除,此時煙溫大約在525℃。根據國家相關規范要求,電除塵器凈化CO、CH4、H2 等易燃易爆時,需要在電除塵器上設置泄爆裝置,此次開發的高溫彈簧自閉泄爆閥就是應用在此工況,高溫彈簧自閉泄爆閥應用工藝示意圖見圖1。目前,煤熱解系統也是首套樣機,此閥門的研制成功是煤熱解技術商業應用的關鍵設備,此套系統運行成功,便可推廣到全國,提高國家煤炭資源的高效利用。

圖1 高溫自閉泄爆閥工藝系統簡圖

2 高溫彈簧自閉泄爆閥結構設計

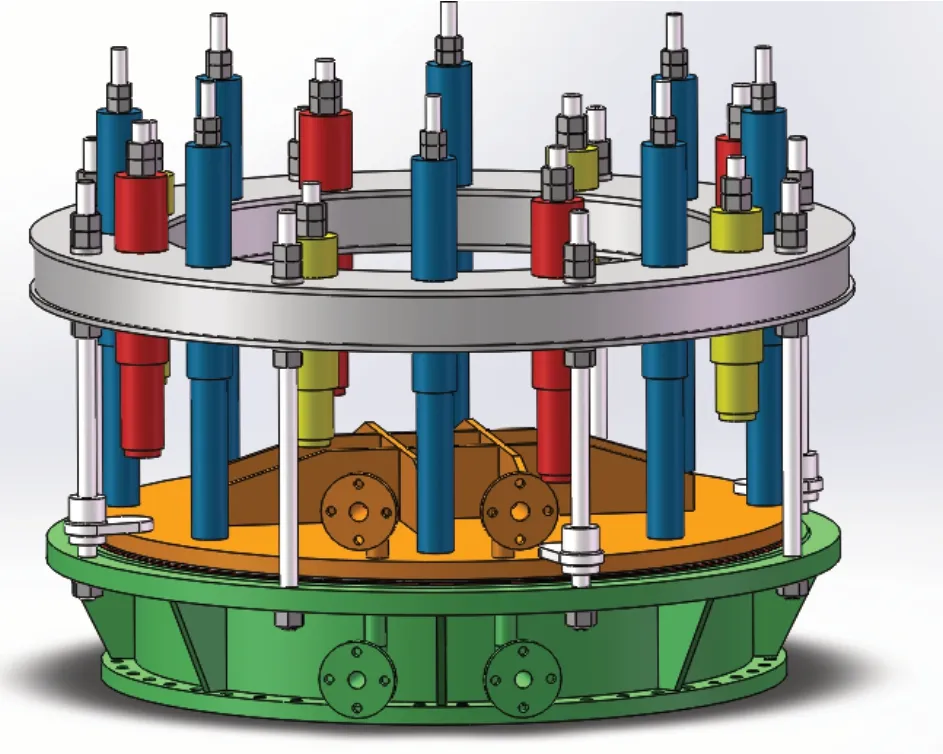

高溫彈簧自閉泄爆閥是在原干法除塵泄爆閥的結構上進行的優化,高溫多級自閉泄爆閥結構見圖2。在原有閥門的基礎上增加了軟硬密封結構,金屬硬密封結構將大部分的介質阻擋在通道內,少量通過硬密封的介質進入軟密封通道內,軟密封副內增加水冷卻結構,對介質及密封副進行水冷,保證介質最高溫度小于密封副的耐溫等級。

圖2 高溫彈簧自閉泄爆閥結構簡圖

第一,在閥體和閥板最內側增加一道金屬硬密封結構,采用上下錐密封的結構,密封副采用堆焊STL 合金材質以滿足耐高溫、耐沖刷和耐磨損的要求,密封性能滿足泄漏等級Ⅳ級,即可以將介質大部分隔斷在通道內,減少介質與軟密封的直接接觸,因為在介質沒有有效降溫的前提下,會造成軟密封圈的失效。為了保證此處金屬密封的有效性,需要特別注意配合尺寸的公差設計,防止累計誤差影響裝配后的精度,造成金屬密封過緊或過松,起不到設計需要的功能,造成整個閥門的可靠性降低。

第二,考慮到閥門使用介質的溫度較高,而且金屬密封副的泄漏率又較大,所以內側的軟密封必須有耐高溫特點,即在金屬密封圈外側(最內側軟密封)設置一道柔性石墨盤根密封圈,采用耐高溫、回彈性好的帶金屬絲加強盤根。盤根需要滿足耐高溫和壓縮變形回彈性大的特點,即可以長期在高溫和壓縮變形下工作而不失效,金屬加強絲既可以加強盤根強度,又可以增加回彈性,通過盤根密封環可以基本將介質隔斷在閥體內,避免高溫介質與橡膠密封圈的直接接觸,造成橡膠密封圈材質老化失效。選擇好盤根后,需要考慮盤根的變形量與橡膠變形量的關系,并計算好溝槽的尺寸設計,達到盤根密封性能與橡膠密封性能一致,從而保證所設計的密封副密封性能的一致性。

第三,為了實現閥門的可靠密封,需要采用橡膠密封圈,在盤根的外圈又設計雙道橡膠密封圈。橡膠密封采用雙道結構,主要是考慮在一道密封失效的前提下,還有一道密封圈能夠提供可靠的保障,即雙道密封圈相對單道密封圈主要增加一次失效后的密封保護措施,為設備的檢修爭取時間。在橡膠的選材上,針對耐高溫的工況要求,特別選擇了進口的耐高溫材料,并結合本公司特殊的膠料配比,實現橡膠圈在耐高溫的前提下,還具有較高的彈性,是實現閥門密封的關鍵,需要在從材料采購、制作、檢測及試驗等方面做好數據積累,才能實現成品的最終可靠性。

第三,密封副的水冷系統。由于橡膠密封圈的特性決定了使用溫度的極限,所以針對本產品的應用工況,需要將橡膠密封圈的運行溫度降到其適用的溫度。降溫常用的方法有風冷、水冷等,結合產品的結構特點,優選水冷結構,而且水冷結構也是閥門常用的冷卻方式,閥門的水冷需要根據密封副的結構進行特別設計。本閥門根據密封副的結構特點,設計成長方形水槽式結構,即在密封副的上腔和下腔設計了兩個水冷帶,并分別設置了進水和出水管路,通過給定的水流速度,將密封副的熱量傳遞出去,即降低介質溫度對密封副的熱傳導,對經過的高溫煤氣進行冷卻,在降低介質的溫度的同時,提高了橡膠密封圈的使用壽命。

3 耐高溫分析

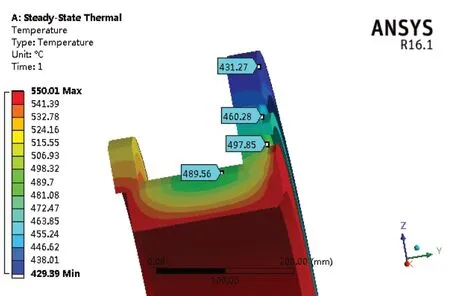

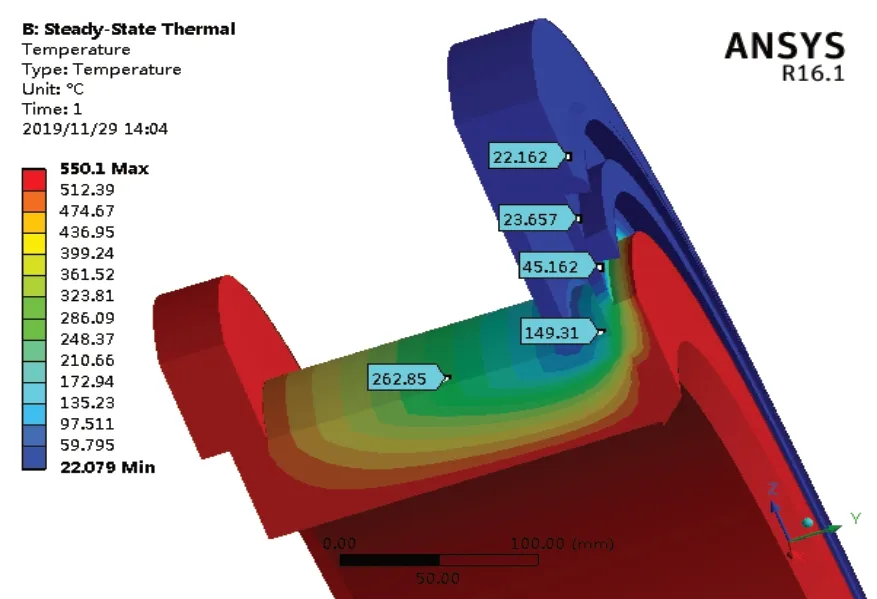

由于在工廠內無法實現對閥門耐高溫性能的檢測,為了檢驗閥門的耐高溫結構設計的可靠性,下面通過ANSYS 分析對介質的熱傳導進行驗證。采用四面體帶中間節點單元對整體結構進行離散,為保證計算精度,需對有限元模型進行網格無關性驗證,當網格進一步細化對計算結果的影響可忽略不計時,說明網格劃分合理可行,共劃分1196767 個單元、1974055 個節點。熱場分析后通過熱固耦合的方式將熱場數據導入結構分析模塊中,分析法蘭和蝶板的熱應力和變形。熱場分析時在法蘭內側及蝶板施加550℃的溫度載荷,法蘭和蝶板外表面與空氣進行對流換熱,換熱系數為12W.(m2K),環境溫度取22℃。法蘭水冷區對流換熱系數取4100W.(m2K),冷卻水溫22℃。熱分析時保溫材料和零件之間設定綁定接觸,法蘭和蝶板設置不分離接觸,保證熱傳導。熱應力分析時,為了與實際工況模擬一致,法蘭和蝶板之間不設置接觸,對蝶板密封面設置遠端約束,約束其豎直方向的自由度,分析其在熱載荷下的變形量。具體分析如下:

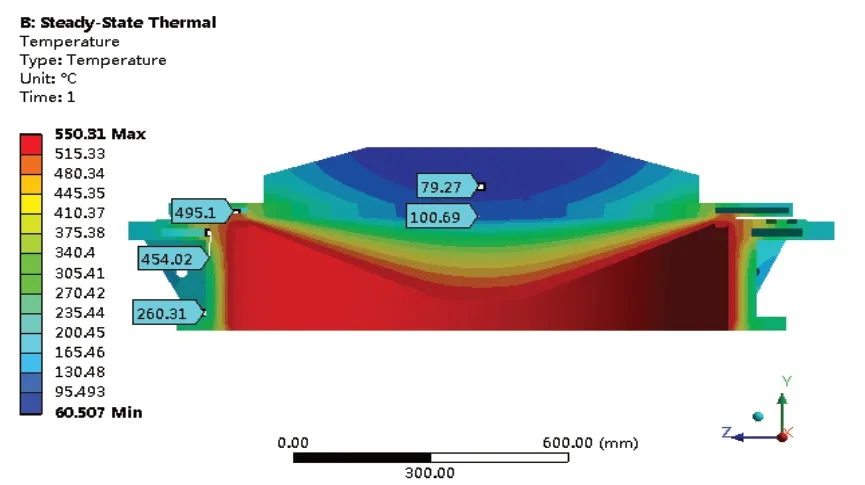

第一,圖3為沒有水冷腔的閥座受介質高溫后的熱傳遞溫度值,從圖上我們可以看出,內圈密封槽的溫度接近500℃,最外圈密封槽的溫度也達到450℃,完全滿足不了橡膠密封圈的使用溫度要求,因為橡膠密封圈的極限耐溫300℃。

圖3 沒有水冷腔的閥座耐溫分析

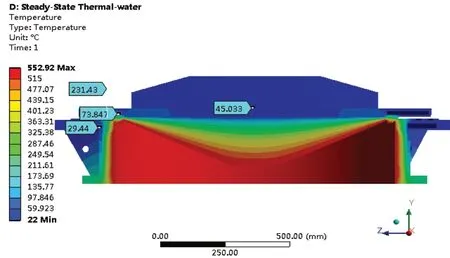

第二,圖4為增加水冷腔的閥座受介質高溫后的熱傳遞溫度值,從圖上我們可以看出,閥座內圈密封槽的溫度接近200℃,最外圈密封槽的溫度基本是常溫約24℃,完全滿足橡膠密封圈的耐溫要求,從此方案溫度的傳遞值判斷,閥座水冷腔冷卻設計方案是非常可靠的。

圖4 帶有水冷腔的閥座耐溫分析

第三,為了使分析更接近閥門使用的實際工況,現將閥門組裝后進行熱傳遞分析。圖5為沒有水冷腔的閥門受介質高溫后的熱傳遞溫度值,從圖上我們可以看出,雖然金屬硬密封起到了阻礙大部分熱量的作用,但是內圈密封槽處的溫度接近400℃,最外圈密封槽處的溫度接近300℃,而橡膠密封圈的耐溫極限300℃,所以此結構滿足不了使用要求。

圖5 沒有水冷腔的閥門關閉后耐溫分析

第四,圖6為增加水冷腔的閥門受高溫介質后的熱傳遞溫度值,從圖上我們可以看出,在高溫介質經過金屬密封副后,再經過水冷腔的冷卻,到達橡膠密封圈的溫度基本就是常溫,圖上內圈密封槽的溫度接近60℃,最外圈密封槽的溫度差不多30℃,完全滿足橡膠密封圈的使用要求,說明此結構設計合理。

圖6 帶水冷腔的閥門關閉后耐溫分析

通過ANSY 的分析,可以確定結構設計的合理性,并經過分析數據與計算數據的比較,來分析計算數據的偏差,及時修正,減少了通過試驗才能確認的數據,縮短了產品的研發周期,可以作為設計的可靠數據使用,提高了市場的相應時間,可以為企業爭取更高的經濟效益和市場信譽,是目前主流的研發方向。

4 彈簧力計算

4.1 一級彈簧的剛度計算

系統壓力要求介質力達到5000Pa 時,閥門能夠自動打開,開始泄爆,則需要一級彈簧的預緊壓力Fx 為:

Fx+mg =PS+FQ

采用8 個一級泄爆彈簧,則每個彈簧上的預緊力為:

由于有效工作圈數超出彈簧允許的有效圈數選取范圍,故采用2 個彈簧,由于結構形狀的要求,一個彈簧(彈簧Ⅰ)的有效工作圈數選取n =14,另一個彈簧(彈簧Ⅱ)選取n =12。

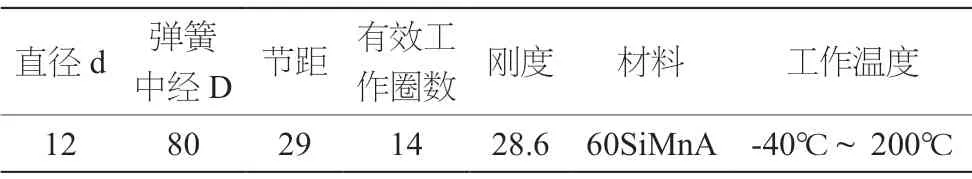

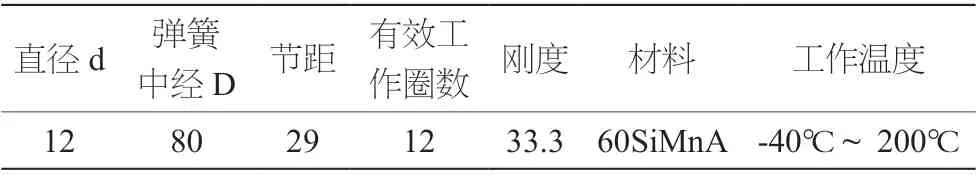

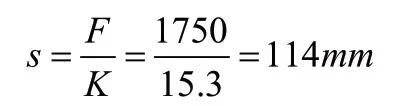

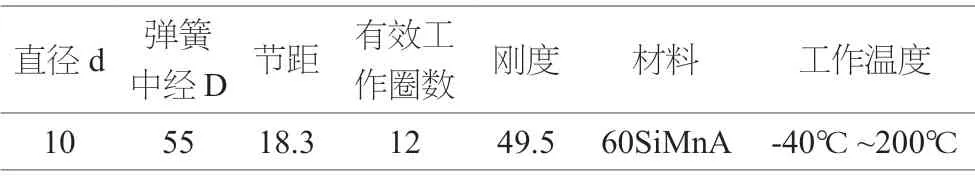

由上所述,我們可以選擇彈簧參數如表1、表2所示(詳細參數見《機械零件設計手冊》第三版下冊)。

表1 彈簧Ⅰ

表2 彈簧Ⅱ

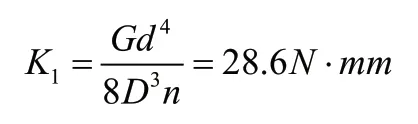

彈簧Ⅰ的剛度為:

彈簧Ⅱ的剛度為:

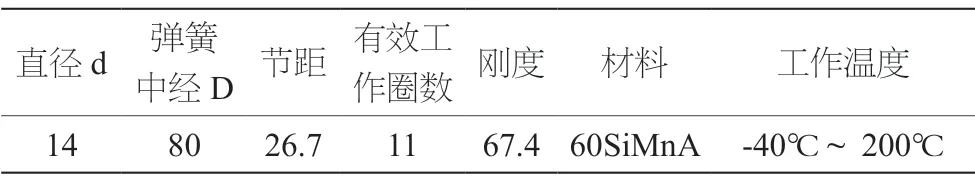

安裝后,彈簧Ⅰ和彈簧Ⅱ為串連安裝,則串連后彈簧的剛度

K =28.6×33.3/(28.6+33.3)

=15.3N/mm

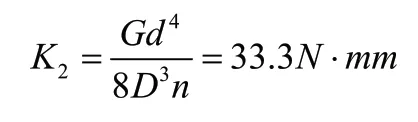

則一級彈簧的預壓縮量為:

安裝時,要先將串連后的以及彈簧壓縮114mm,然后進行裝配,微調量可在試壓調試的時候通過調節螺桿上的螺母進行準確調節。

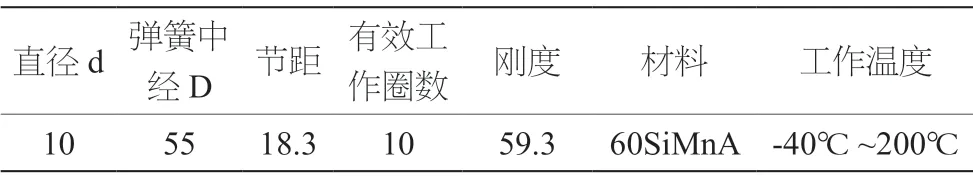

4.2 二級彈簧

關于二級彈簧,我們可以選擇彈簧參數如表3、表4所示。

表3 彈簧Ⅲ

表4 彈簧Ⅳ

彈簧串連安裝后的剛度:

K =2×67.4×82.3/(67.4+82.3)

=74.1N/mm

則當達到三級泄爆時,二級泄爆彈簧的壓縮量△x。14.9×(65+150+75)×4+231×9.8+74.1× △x =63000×3.14×0.625×0.625,可得△x =97mm。

從而得出二級泄爆彈簧的預壓縮量為97-75 =22mm。

二級彈簧的預壓縮量可以通過調節螺桿達到,根據試驗時的具體數據進行調整。

4.3 三級彈簧

關于三級彈簧,我們可以選擇彈簧參數如表5、表6所示。

表5 彈簧Ⅴ

表6 彈簧Ⅵ

彈簧串連安裝后的剛度:

K =54N/mm

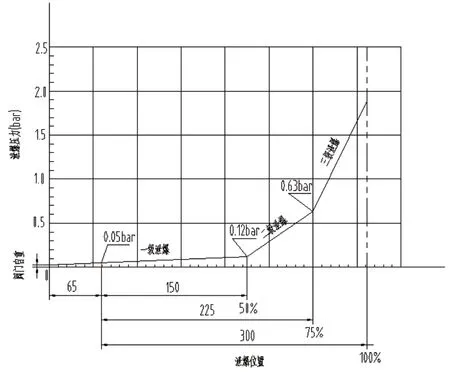

對二級和三級彈簧所采用的計算方法,存在很大的不足,其計算結果與實際值之間的誤差必然較大。此外,二級、三級彈簧的主要作用是緩沖,設計時根據實際情況定。閥門設計參數確定后,根據彈簧力、泄爆壓力、彈簧的變形量就可以繪制出位移-壓力曲線圖,其中卸爆壓力與泄爆位置之間關系如下(垂直安裝,見圖7)。

圖7 卸爆壓力與泄爆位置圖

5 結語

高溫多級自閉泄爆閥是煤熱解用電除塵設備的必不可少的設備,此設備的成功研制是實現煤熱解技術廣泛應用的關鍵,保證了系統的安全穩定運行,而且成功申請了國家專利,專利號為ZL2020214939497。