汽油發動機潤滑系統試驗研究

郭良銳,何志良,何炎迎,吳廣權,占文鋒

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

隨著我國汽車行業的發展,排放和油耗法規日益嚴苛,降低發動機的摩擦,提升發動機潤滑系統的能力是改善燃油經濟性的有效途徑。提升潤滑系統性能的方法主要包括以下幾個方面:使用低黏度、高黏度指數發動機機油;使用全可變機油泵代替固定排量機油泵;使用低摩擦技術。

在降低機油黏度方面,寧李譜、丁月蕾研究了0W-20機油對汽油機摩擦損失的影響。根據整車NEDC循環數據處理得到發動機運行工況,即機油溫度分別為60 ℃,80 ℃,100 ℃,發動機轉速分別為800 r/min,1 000 r/min,1 200 r/min,1 600 r/min,2 000 r/min,2 400 r/min和2 800 r/min。通過模擬計算得到NEDC工況下摩擦扭矩減少比例。結果表明,與5W-30機油相比,摩擦損失降低5%~7%,整車NEDC循環油耗降低1.5%。

倪偉,龐淑娟在研究可變機油泵對發動機油耗影響時發現,在轉速為2 000 r/min及油溫為90 ℃時,摩擦功降低1.07%。在轉速為2 000 r/min,油溫為90 ℃,平均有效壓力為0.2 MPa工況下,系統機油壓力每降低0.1 MPa,燃油消耗率可降低6 g/(kW·h) 。表明使用可變機油泵在降低機油壓力的同時,能夠降低整機摩擦功,降低整機對機油流量的需求,進而降低發動機油耗。

在降低摩擦方面,張敬東通過使用發電機單向離合器、優化前端輪系布局減少惰輪的使用、降低皮帶張力等措施,優化前端輪系的設計方案。試驗結果表明,優化后整機摩擦功降低3%~5%,NEDC循環下整車百公里油耗降低1.3%~1.5%。

梅本付等通過建立某直列3缸發動機曲軸動力學仿真模型,對曲軸摩擦功影響因素進行研究。結果表明,油溫從40 ℃—110 ℃—150 ℃變化時,曲軸摩擦功先降低后升高,在110 ℃油溫時曲軸摩擦功最低。主油道機油壓力從310 kPa升高到400 kPa時,曲軸摩擦功降低10%,且機油溫度較低時,機油壓力對曲軸摩擦功影響較大。表明發動機潤滑系統設計時,合理地控制發動機機油溫度和機油壓力能夠降低摩擦,改善發動機燃油經濟性。

1 潤滑系統設計

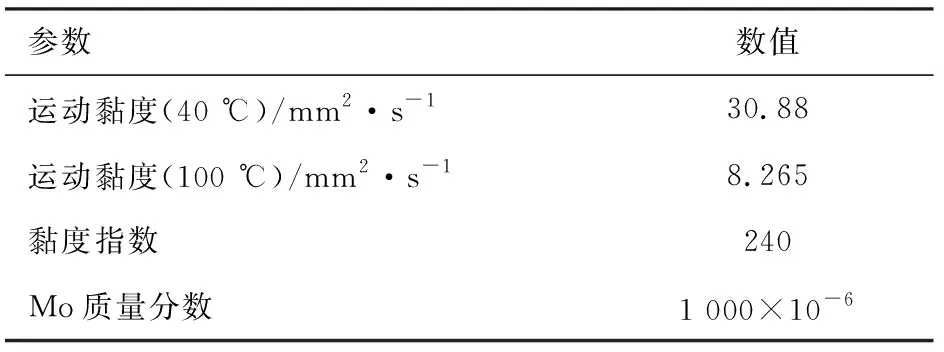

結合以上提高潤滑系統性能、降低摩擦功的措施及以往發動機項目經驗,設計某新一代發動機潤滑系統時,采用高Mo含量的0W-20發動機油降低摩擦功,具體機油參數見表1。配合使用全可變機油泵和機油冷卻器,對潤滑系統機油溫度進行精確控制,并對機油壓力進行多級調節,降低發動機部分工況時的摩擦功。

表1 0W-20機油參數

降低潤滑系統對機油流量的需求能夠降低機油泵功耗,該發動機進氣采用電動VVT,并在電動VVT入口油道處、缸蓋液壓挺柱油道入口處、平衡軸油道入口處增加機油節流閥,在排氣凸輪軸第一軸頸增加機油密封環并取消正時鏈條冷卻噴嘴,使潤滑系統機油需求量最優。與以往2.0 L排量發動機相比,機油泵最大排量降低約30%。

發動機最關鍵的摩擦副是缸孔-活塞環,其顯著影響發動機質量及效率。該發動機使用低張力活塞環,活塞裙部采用樹脂涂層降低活塞與缸套之間的摩擦損失。進排氣凸輪軸第一軸頸采用滾動軸承,以此降低凸輪軸滑動摩擦損失。為了實現電動化并降低整機摩擦功,采用電動空調壓縮機和電子水泵,從而取消附件輪系,使整機摩擦功最優。

潤滑系統結構見圖1。該潤滑系統采用先濾清器后冷卻器的結構布局,平衡軸油道位于濾清器和冷卻器之間。連桿軸承采用一拖二的結構,第二主軸承為第一和第二連桿供油,第四主軸承為第三和第四連桿供油。缸蓋采用液壓挺柱油路和VVT油路分離設計,液壓挺柱油道入口處設置有節流閥,為確保VVT快速響應,VVT油道入口無節流閥。

圖1 潤滑系統結構

2 發動機潤滑系統試驗

2.1 發動機及測試設備

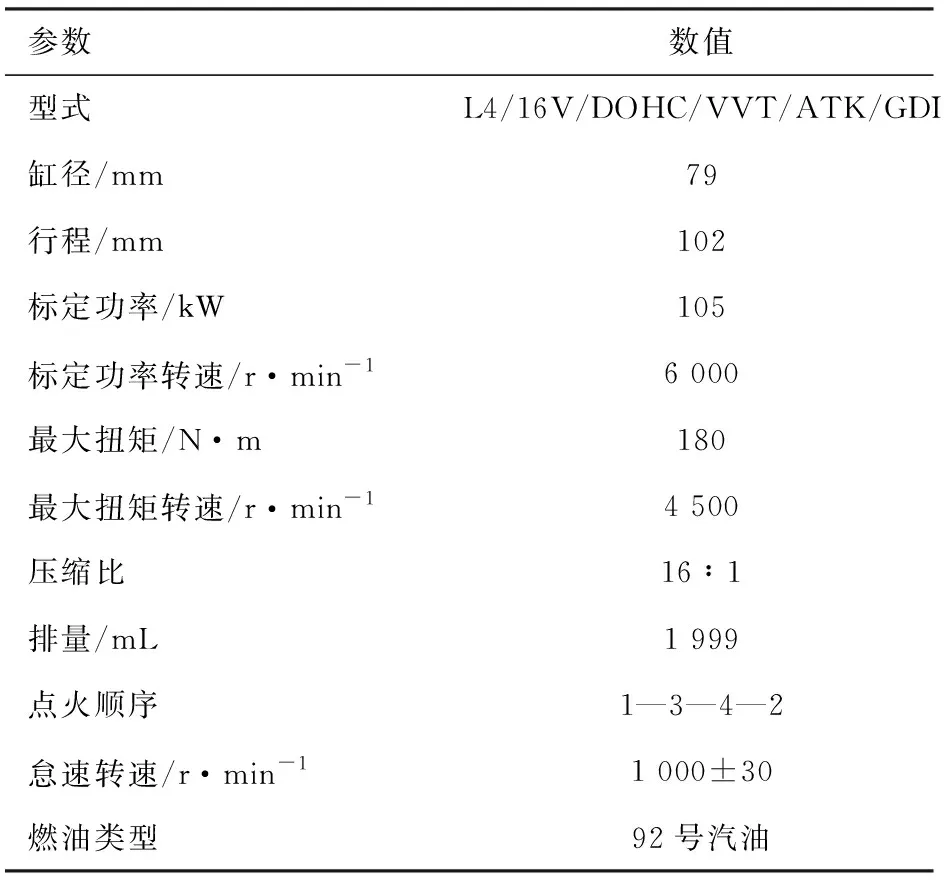

發動機潤滑系統試驗需對發動機機油泵、活塞冷卻噴嘴、軸瓦間隙、節流閥尺寸等進行選配,機油泵、活塞冷卻噴嘴、節流閥等均選擇極限性能件,試驗發動機最終總間隙為94.5%。測試發動機具體參數見表2。

表2 測試發動機參數

測試臺架采用220 kW AVL電力測功機,扭矩測量精度小于等于±0.1%FS,轉速測量精度小于等于±1 r/min。控制系統型號為PUMA OPEN1.5,控制精度小于等于±0.2%FS。

2.2 試驗內容

首先測試了潤滑系統在不同機油溫度下的機油壓力分布及機油流量,并與定排量機油泵進行對比。測試并研究了排氣凸輪軸第一軸頸增加密封環對機油壓力和機油流量的影響。為了探究發動機低溫狀態下的潤滑系統機油流量和機油壓力,使用高黏度機油代替測試低溫時潤滑系統機油壓力分布及機油流量。機油冷卻器是影響機油溫度的重要因素,測試了不同功率機油冷卻器對機油溫度的影響,包括對機油升溫速度的影響和穩態工況下機油溫度的影響。最后對發動機倒拖摩擦功進行分解測試,并對比了不同機油加注量情況下的整機倒拖摩擦功。

3 試驗結果

3.1 潤滑系統壓力及流量測試結果

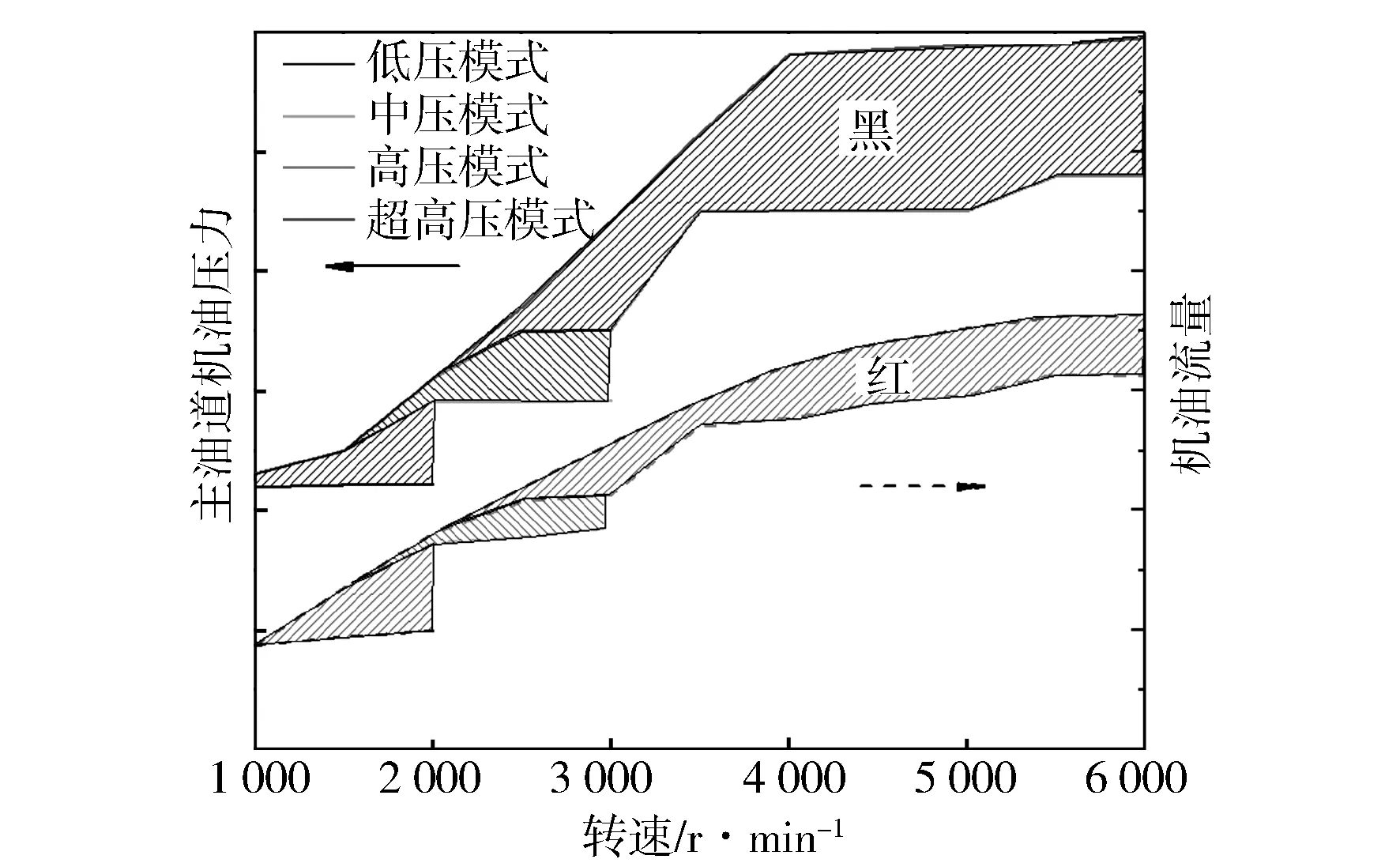

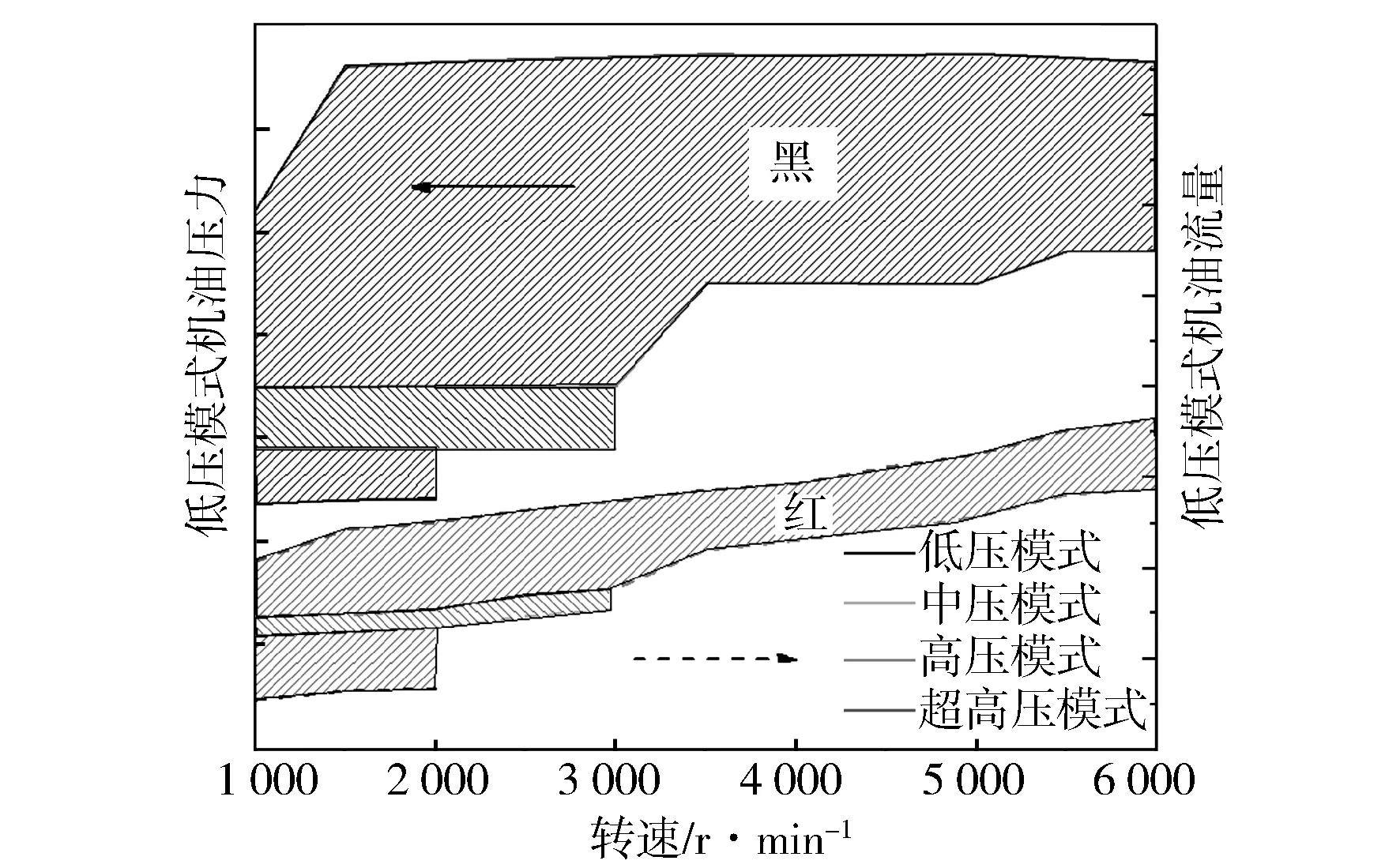

由于使用全可變機油泵配合比例電磁閥,潤滑系統機油壓力可進行多級調節。圖2和圖3分別示出主油道機油溫度為125 ℃和40 ℃時不同壓力模式下的主油道機油壓力和機油流量。各轉速下在滿足潤滑系統最低油壓要求的情況下,黑色陰影部分代表與采用全可變機油泵相比,定排量機油泵的機油壓力冗余,而紅色陰影部分代表采用定排量機油泵時的機油流量冗余。從圖2和圖3對比可以看出,機油溫度越低,采用定排量機油泵時的壓力和流量冗余越大。這是因為機油溫度較低時機油黏度更大,潤滑系統機油流動阻力大,機油泵固定排量時更易達到較高的機油壓力。此時采用變排量機油泵能夠在安全的情況下降低機油壓力,降低機油泵功耗。對于混合動力專用發動機而言,由于發動機頻繁啟停,與傳統發動機相比機油溫度較低,所以采用全可變機油泵能夠降低機油泵功耗,提高發動機效率。

圖2 潤滑系統壓力及流量(125 ℃)

圖3 潤滑系統壓力及流量(40 ℃)

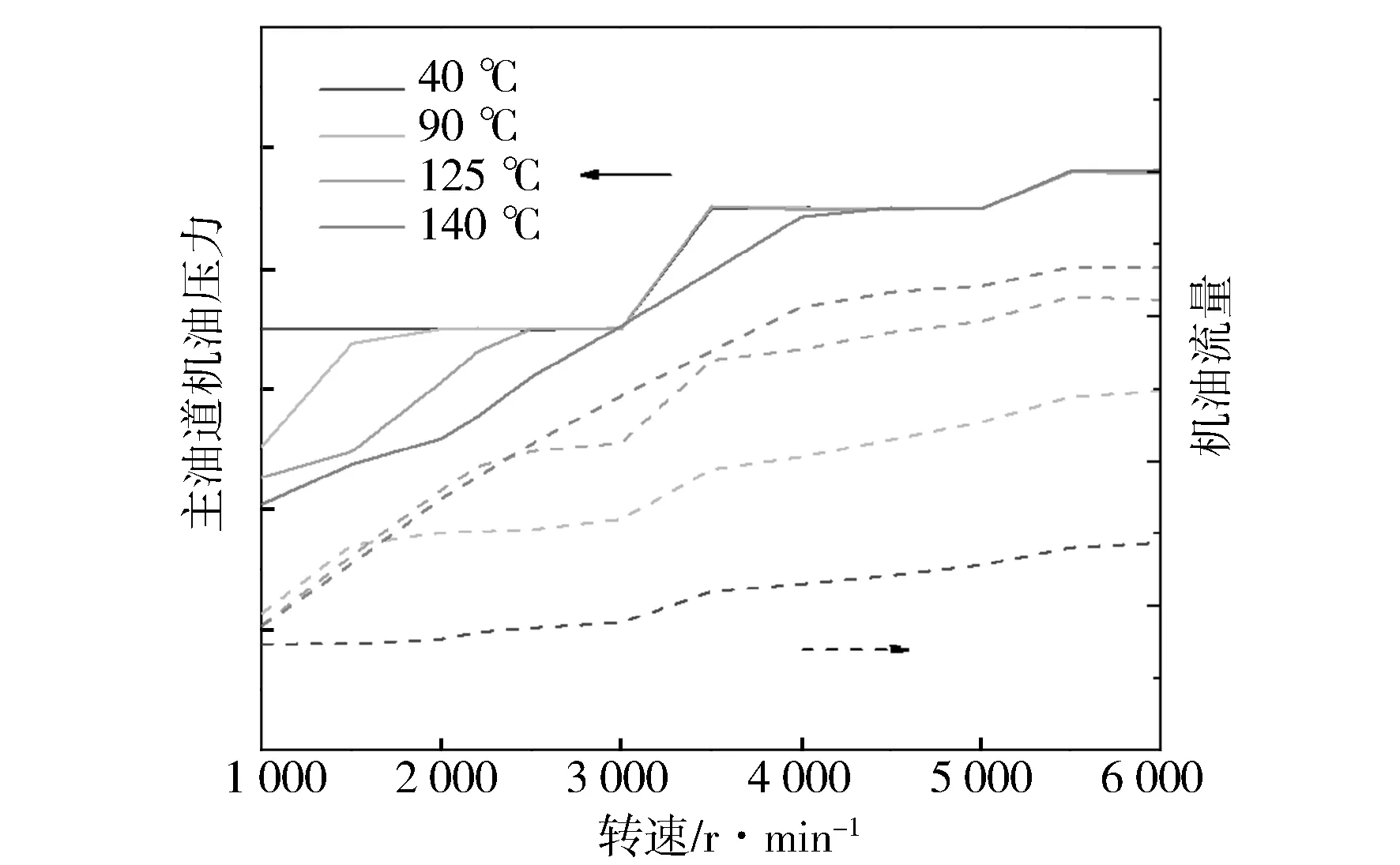

圖4示出高壓模式下,不同機油溫度時主油道機油壓力和機油流量對比。在低轉速時,機油溫度越低,機油壓力越高。在低轉速全可變機油泵未改變排量時,機油溫度90 ℃,125 ℃,140 ℃時的機油流量相當。這是因為在轉速低于1 500 r/min時,為滿足潤滑系統壓力,機油泵為全排量運行,且未達到系統壓力上限,所以機油流量相當。

圖4 高壓模式機油壓力及流量對比

3.2 排氣凸輪軸第一軸頸有無密封環時油壓及流量對比

圖5示出140 ℃油溫下排氣凸輪軸第一軸頸有無密封環時機油壓力和機油流量對比。凸輪軸增加密封環后,機油泵未改變排量時主油道和VVT入口油壓升高,凸輪軸有密封環時VVT入口油壓整體高于無密封環時的機油壓力。凸輪軸增加密封環后,機油流量降低,轉速在5 000~6 000 r/min區間時,機油流量降低約10%。這是因為排氣凸輪軸增加密封環后,減少了系統對機油流量的需求,增大了潤滑系統阻力,機油泵在全排量情況下工作,提高了系統機油壓力。

圖5 有無密封環時油壓及流量對比

3.3 不同功率機油冷卻器測試結果

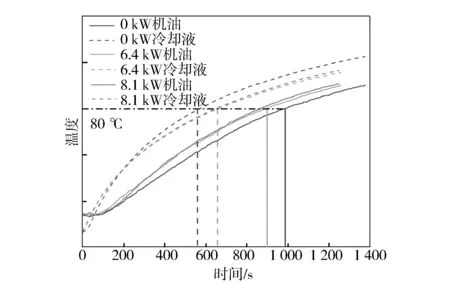

為了對比不同功率機油冷卻器對機油升溫速度和冷卻液升溫速度的影響,分別使用在特定工況點換熱功率為6.4 kW和8.1 kW的機油冷卻器進行試驗,并與無機油冷卻器時的升溫速度進行對比,結果見圖6,其中0 kW代表無機油冷卻器。使用換熱功率6.4 kW和8.1 kW的機油冷卻器時,機油升溫速度和冷卻液升溫速度相近。與無機油冷卻器相比,使用換熱功率為6.4 kW的機油冷卻器能夠提高機油升溫速度,但冷卻液升溫速度降低。當目標溫度為80 ℃時,機油升溫速度提高9.1%,冷卻液升溫速度降低15.5%。這是因為發動機在熱機階段,通過機油冷卻器使用冷卻液加熱機油。

圖6 不同功率機油冷卻器升溫對比

圖7示出使用不同功率機油冷卻器時穩態工況下油底殼機油溫度對比。在1 500 r/min和2 000 r/min常用轉速下,將冷卻液出水溫度控制在105 ℃時,相比無機油冷卻器,使用機油冷卻器能夠使油底殼機油溫度提高5~8 ℃,使機油黏度降低、摩擦功減少。當發動機轉速為5 000 r/min時,使用機油冷卻器能夠使油底殼機油溫度降低10~20 ℃,可防止高速高負荷時機油溫度過高,從而降低機油氧化速度。相同轉速、負荷、冷卻液出水溫度時,使用6.4 kW和8.1 kW機油冷卻器時油底殼機油溫度相近。

圖7 不同功率機油冷卻器油溫對比

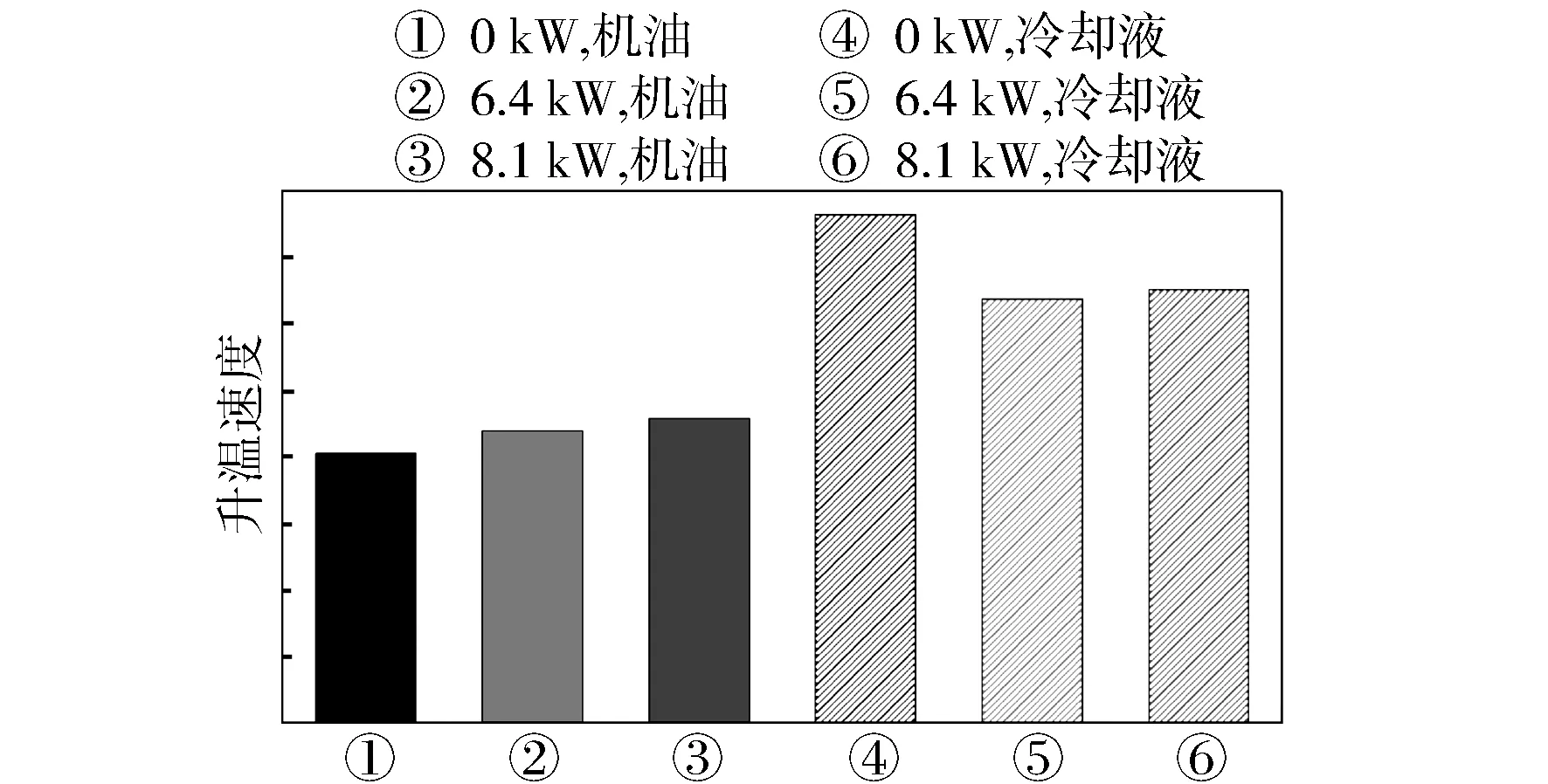

使用不同功率機油冷卻器,對比機油升溫速度和冷卻液升溫速度,結果見圖8。使用機油冷卻器能夠提高機油升溫速度,但冷卻液升溫速度降低。而機油冷卻器功率對機油升溫速度和冷卻液升溫速度影響不大。

圖8 不同功率機油冷卻器升溫速度對比

3.4 整機倒拖摩擦功試驗結果

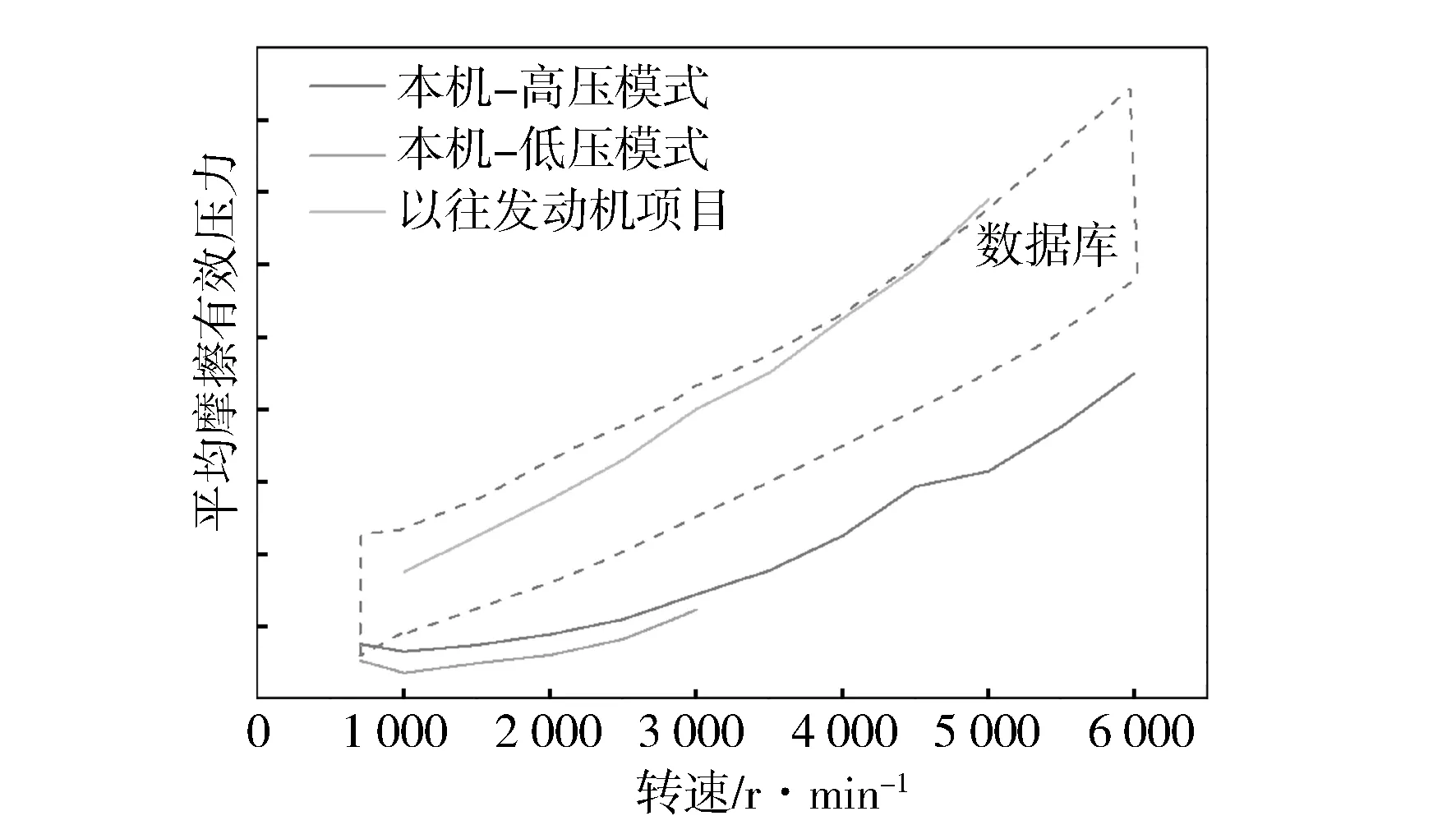

圖9示出機油溫度為90 ℃時該發動機整機平均摩擦有效壓力(FMEP)。對比以往機型,該發動機FMEP減小約50%,且小于廣汽數據庫中所有機型的FMEP。

圖9 整機倒拖摩擦功

圖10示出發動機轉速2 000 r/min、機油溫度90 ℃時各部分摩擦功占比。可以看出,在發動機各部分摩擦功中,活塞連桿倒拖摩擦功占比最大,為43.5%,其次分別是曲軸和正時配氣機構。

圖10 發動機各部分摩擦功占比

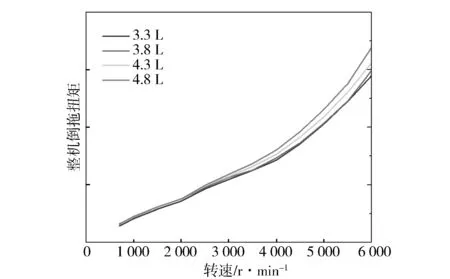

試驗過程中,為了對比不同機油加注量對整機倒拖扭矩的影響,分別添加了3.3 L,3.8 L,4.3 L和4.8 L機油,對整機倒拖扭矩進行測試,測試結果見圖11。隨著機油加注量的增加,整機倒拖扭矩增加,當機油加注量超過3.8 L時,整機倒拖扭矩明顯增加,這是因為平衡軸位于油底殼中,當機油加注量較大時,平衡軸平衡塊攪拌機油,導致倒拖扭矩增加,且轉速越高,機油加注量增加導致的倒拖扭矩增加越明顯。

圖11 不同機油加注量下的整機倒拖扭矩

4 結論

a) 與采用全可變機油泵相比,機油溫度越低,采用定排量機油泵時的壓力和流量冗余越大;

b) 排氣凸輪軸第一軸頸增加密封環后,VVT入口機油壓力提高,潤滑系統機油流量需求降低,當機油溫度為140 ℃時,機油流量需求降低10%;

c) 當潤滑系統使用機油冷卻器時,在發動機出水溫度相同的情況下,能夠使低速小負荷時的油底殼機油溫度提高5~8 ℃,使高速大負荷時的油底殼機油溫度降低10~20 ℃;

d) 在發動機熱機階段,使用機油冷卻器能夠提高油底殼機油溫度的升溫速度,但冷卻液升溫速度降低,機油冷卻器的功率對機油升溫速度和冷卻液升溫速度影響不大;

e) 在分解摩擦功試驗中,機油溫度90 ℃情況下,該發動機與以往發動機相比,FMEP約降低50%;在2 000 r/min時,活塞連桿FMEP占比最大,約43.5%,其次分別是曲軸和正時配氣機構;

f) 當平衡軸布置于油底殼中時,隨著機油加注量的增加,由于平衡塊攪動機油,使得整機倒拖扭矩增加,當機油加注量超過3.8 L時,倒拖扭矩顯著增加。