低熱值高爐煤氣在預熱空氣作用下的擴散燃燒特性

魯春平, 周飛帆, 陳 燁, 萬 琴, 劉 波, 何金橋

(1.中冶京誠(湘潭)重工設備有限公司,湖南 湘潭 411100; 2.西南交通大學 電氣工程學院,四川 成都 610031; 3.長沙理工大學 能源與動力工程學院,湖南 長沙 410114;4.湖南工程學院 電氣與信息工程學院,湖南 湘潭 411101)

引言

隨著經濟的不斷發展,我國能源資源的總量將出現短缺,并且在能源消耗的過程中會產生大量的污染物,不但破壞全球生態環境,還嚴重影響人們生活質量。為了改善環境、提高空氣質量,我國鼓勵使用氣體燃料,這使得天然氣消耗量迅速增長。根據2020年發布的《bp世界能源統計年鑒2020》(bp Statistical Review of World Energy 2020)及以往年的BP數據顯示[1],2019年我國的天然氣消費增長8.6%,總量達到3 073億m3。另一方面,我國僅鋼鐵行業高爐煤氣產量就高達8 600億m3,高爐煤氣的特點是熱值低、產氣量大,大部分都沒有得到有效利用[2-3];產生的秸稈氣體7億m3[4],被利用的秸稈氣體卻不到17%;產生的生活垃圾高達4億t[5],處理過程中將會產生大量的可燃氣體。截至2019年我國天然氣累計探明地質儲量超過16.0 × 1 012 m3,其中常規低品位及非常規氣累計探明儲量約8.0 × 1 012 m3,占比約50%,未來這一比例將進一步增大[6]。我國不僅大量低熱值燃氣目前并沒有得到有效利用,而且隨著天然氣資源被不斷開采,也將進一步低品位、低熱值化。由此可見,研究低熱值燃氣燃燒特性對提高低熱值燃氣利用效率、減少直接排放是極為必要的。

為了分析低熱值燃氣的燃燒特性,部分學者從湍流擴散的熱力作用方面分析了燃燒穩定特性,例如:將低熱值燃氣湍流非預混燃燒試驗與模擬相結合,使用了不同的氣體輻射模型計算高壓下軸對稱射流擴散火焰中的輻射傳熱[7-8];通過數值模擬研究了低熱值氣體成分火焰的傳播速度及發展時間的影響[9-11],等等。但這些研究體現了單一的可燃成分燃燒熱浮升和熱輻射的擴散與混合的動力學作用,難以描述低熱值燃氣多組分、高不可燃組分含量下熱力作用對燃燒與燃盡的影響。

此外,為強化低熱值燃氣燃燒與燃盡,一些學者還從低熱值燃氣的成分入手,分析了成分變化對燃燒穩定性的影響,例如:研究了沼氣中添加H2后的擴散火焰穩定機理,發現H2的添加可以加速燃料質量的擴散,并且隨著H2含量和初始壓力的增加,火焰穩定性更加明顯[12-13];對燃氣輪機燃燒室內湍流擴散火焰穩定性進行了試驗研究,當O2與CO2比率低于20%時,燃燒火焰會被吹滅,最高旋流葉片角處火焰穩定性最好[14],等等。這些研究雖然揭示H2含量對于擴散氣流的燃燒具有重要作用,CO2則對其燃燒具有顯著的抑制機理。但是,低熱值燃氣擴散火焰自身溫度不高,而且N2的含量很高,其高溫空氣雖然有利于促進著火,但是其熱力作用不同于富可燃成分、高熱值燃氣的燃燒特性[15]。

上述研究表明,通過合理調整低熱值燃氣入口的氣流流動混合特性和成分,有利于強化低熱值燃氣著火、燃燒和燃盡,減少CO的生成和排放。但目前有關低熱值燃氣在不同熱力作用下的擴散燃燒的研究較少,有關CO的燃盡性研究則更少,因此本研究基于低熱值高爐煤氣回收需求量大、CO含量高且更難以燃盡的特性,采用ANSYS軟件進行數值模擬,以k-ε雙方程湍流模型為基礎,結合擴散燃燒火焰特點,對低熱值燃氣擴散燃燒特性進行研究。這對促進對低熱值高爐煤氣的回收利用,減少環境污染具有重要的現實意義。

1 高爐煤氣擴散燃燒物理模型和數學模型

1.1 物理模型

本研究根據某鋼鐵企業為回收高爐煤氣采用的水冷系統作為研究對象,進行擴散燃燒試驗。

高爐煤氣的主要組成成分如表1所示,低位發熱值為3 813 kJ/Nm3。由表1可知,該高爐煤氣中H2、CH4的含量較少,主要的可燃成分是CO。CO的著火溫度為650 ℃,因此,要促進高爐煤氣充分燃燒和燃盡,通過提高預熱空氣溫度,強化出氣混合是極為有利的。回收高爐煤氣采用的水冷系統如圖1所示。通過高爐煤氣擴散氣流燃燒試驗,測試其溫度、組分濃度場和壓力,同時借助流場模擬軟件,進行自由擴散燃燒氣流的數值模擬,對其湍流燃燒氣流的混合特性進行研究。

表1 高爐煤氣組成成分

圖1 高爐煤氣擴散燃燒熱回收水冷系統

為了確保高爐煤氣充分燃燒和燃盡,爐膛內襯有厚度為10 mm的剛玉質爐膽,形成絕熱爐膛。爐膛長度為1 000 mm,爐膛內徑為200 mm。高爐煤氣與助燃用空氣通過燃燒器的同軸射流噴口噴入絕熱爐膛內進行擴散燃燒。燃燒器由同軸的內、外套管結構形成高爐煤氣和助燃用空氣的噴口,對應燃氣噴口的內管外徑為16 mm,厚度為0.5 mm;空氣噴口套管內徑為20 mm。低熱值煤氣通過燃燒器內管噴入爐內與由外套管噴入的已預熱空氣在爐膛內形成擴散混合氣流,并著火燃燒。

1.2 數學模型

低熱值高爐煤氣通過燃燒器以同軸射流的形式直接噴入爐膛內并在爐膛內混合和燃燒,因此爐膛是進行低熱值高爐煤氣能量化和回收的主要場所。由于低熱值煤氣著火和燃盡性都較差,因此本研究采用了絕熱爐膛來確保爐內燃燒所需的熱力學條件,提高CO的燃盡率。據此可以采用以下數學模型對其燃燒混合特性進行模擬研究。

(1)控制方程

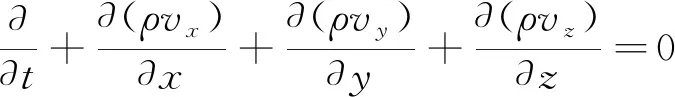

1)質量連續性方程

(1)

式中:ρ為流體密度,kg/m3;t為時間,s;x、y、z分別為笛卡爾坐標軸向距離,m;vx、vy、vz為對應坐標軸方向速度,m/s。

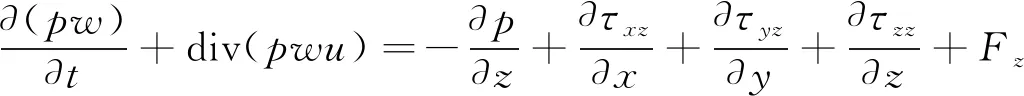

2)動量守恒方程

(2)

式中:p為壓力,Pa;τxx、τxy、τxz分別是黏性應力τ的分量,Pa;Fx、Fy、Fz分別為作用在微元體上的力,N,例如只有重力且z軸豎向上時,Fx=0,Fy=0,Fz=-ρg。

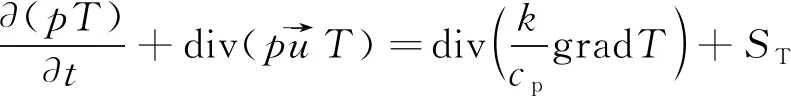

3)能量守恒方程

(3)

式中:cp為氣體定壓比熱容,J/(kg·K);T為氣體溫度,K;k為氣體導熱系數,W/(m·K);ST為能量源項,W/m3。

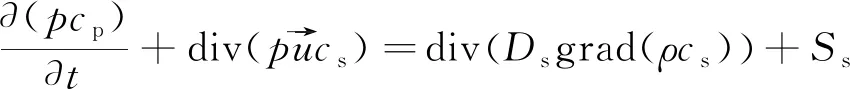

4)組分守恒方程

(4)

式中:cs為組分物質的量濃度,kmol/m3;Ds為組分的擴散系數,m2/s;Ss為單位時間內系統內化學反應單位體積產生的組分的質量,kg/s。

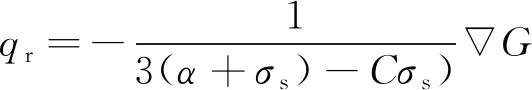

(2)輻射模型

本文研究的燃燒主要是以輻射換熱為主,其換熱平衡方程式如下:

(5)

式中:G為入射輻射,kJ/kg;α為吸收系數,m2/s;σs為散射系數,m2/s;C為各相位的線性相位函數系數。

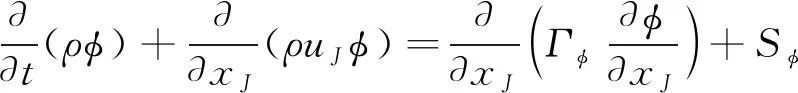

(3)湍流模型

低熱值燃氣熱值低,在相同功率條件下,入口燃氣流量更大,速度更高,氣流進入到爐膛內部后都將形成劇烈的湍流流動,其中標準κ-ε湍流模型能夠滿足燃燒反應的使用,并且效果比較好,計算精度較高,所以采用標準κ-ε湍流模型進行計算,一般方程式如下:

(6)

式中:φ為入湍動能(κ,m2/s2)或湍流耗散率(ε,m2/s3);Γφ為對應量湍流擴散系數,m2/s;Sφ為對應量源項,kg/(m·s3)或kg/(m·s4);J為對應坐標軸,J=1,2,3。

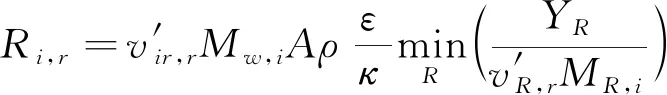

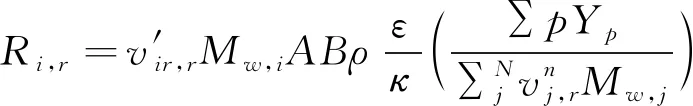

(4)燃燒模型

低熱值高爐煤氣的燃燒是多組分、多步反應過程,根據前述同軸射流強湍流的特點,一般采用渦耗散模型(簡稱ED模型)。其中,反應 中物質 的產生速率 由下面兩個表達式中比較小的一個給出。

(7)

(8)

2 高爐煤氣擴散燃燒特性分析

2.1 數值模擬結果驗證

依據前述數學模型,通過對水冷系統絕熱爐膛的網格化處理后,本研究選擇二階迎風格式壓力求解器對各個方程進行求解。

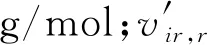

因為二階迎風格式可以獲取泰勒展開式的第二項,精度更高,能夠有利于方程求解收斂。本數值模擬采用殘差參數的絕對收斂準則,當能量方程小于10-6并且其他方程小于10-4時,則認為求解方程是收斂的。圖2所示為300 K的空氣與低質燃氣在回轉型爐膛內擴散燃燒試驗測得的爐膛中軸線處煙氣溫度[16]與數值模擬收斂后得到的軸向溫度變化曲線對比圖。圖示表明,兩者的軸向溫度均先迅速上升后逐漸下降。但兩者燃氣中氫含量不同,并且初始溫度和入口直徑不同,使得燃燒熱值和溫度峰值存在差異性,但軸向溫度變化趨勢是相同的,所以認為模擬結果是正確可靠的。

圖2 爐膛軸向煙氣溫度分布

2.2 高爐煤氣的可燃性分析

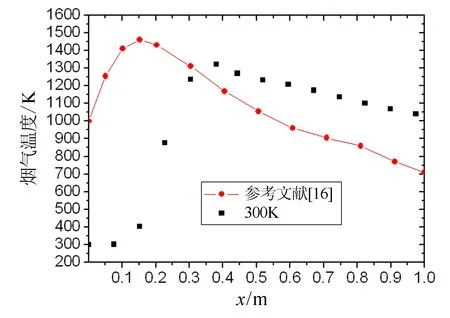

圖3所示是在不同空氣預熱溫度下的高爐煤氣爐內擴散燃燒時的煙氣溫度分布等值線圖。圖示結果表明,高爐煤氣與預熱空氣在爐內擴散燃燒形成的同軸擴散氣流的溫度分布隨著空氣預熱溫度的升高,煙氣高溫區域明顯縮小,并不斷向高爐煤氣噴口等速核心區聚集。

煙氣溫度隨著空氣預熱溫度的升高沿軸向下降得更快。這說明,更高的空氣預熱溫度能夠有效地促進化學反應活性較差的CO參與燃燒反應,同時CO化學反應速度也得到有效提高。圖3還表明,隨著空氣預熱溫度的升高,燃燒器出口區域煙氣的溫度也發生顯著的變化。較低的預熱溫度下,高爐煤氣的著火明顯延遲,這使得靠近燃燒器噴口處的氣流溫度較低,并導致與后期高溫氣流之間因溫差的作用形成回流。空氣預熱溫度越低,這種作用越明顯。當空氣預熱溫度升高到450 K時,這種回流作用則已經顯著減弱。這是因為較高的空氣預熱溫度對著火和燃燒反應速率都有較大的促進作用,使得燃燒器出口處主氣流的溫度上升迅速,即會產生較大的溫度梯度,減弱了后期氣流的回流效應。由此可見,提高空氣預熱溫度能夠有效促進高爐煤氣中CO的燃燒。

圖3 不同預熱空氣溫度下的爐內煙氣溫度分布圖

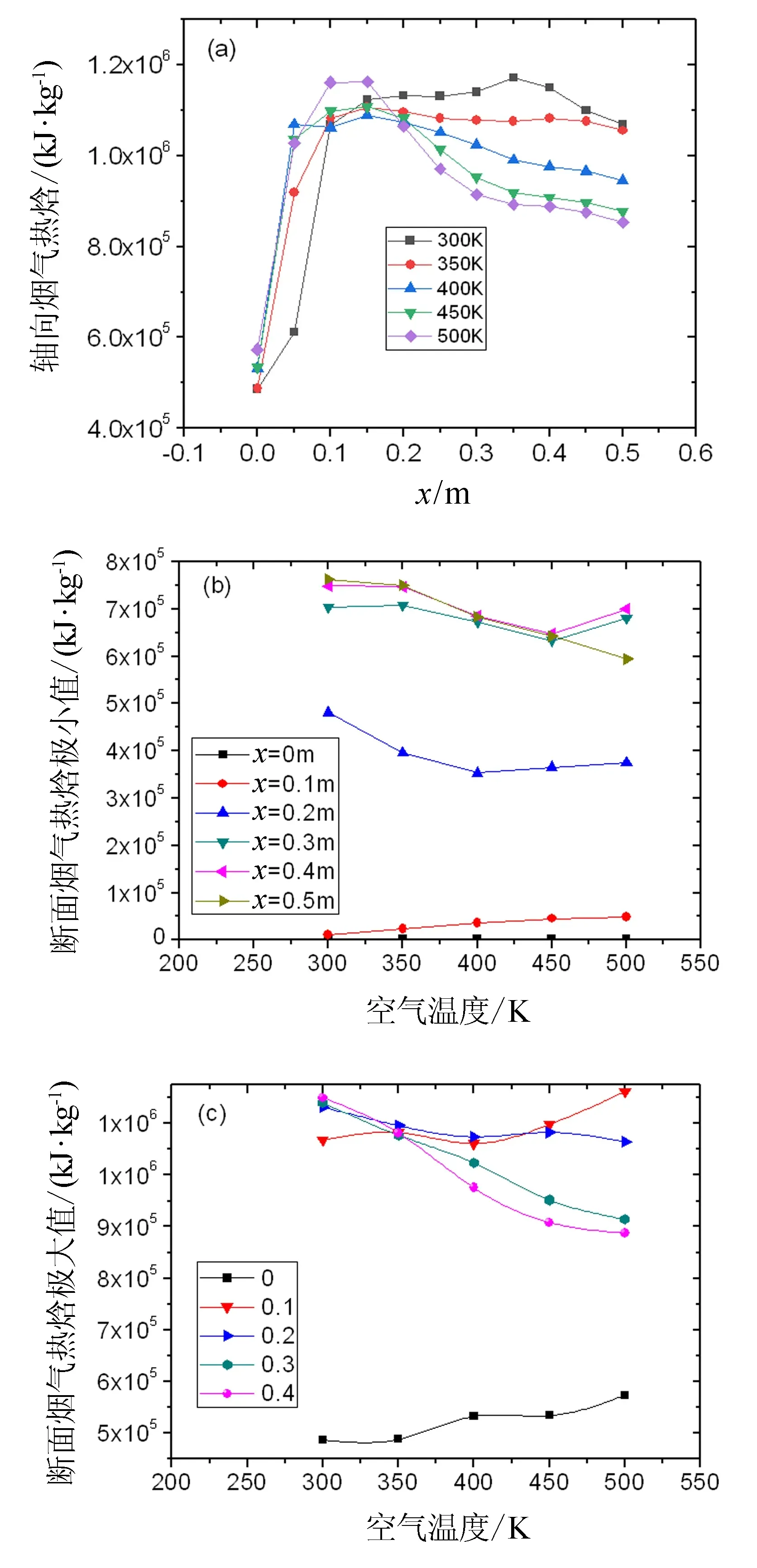

圖4為高爐煤氣爐內擴散燃燒時的各處煙氣焓值分布情況,其中圖4(a)為煙氣在軸向的焓值分布情況。由圖4(a)可知,軸向煙氣的焓值均沿著煙氣流動方向開始迅速增加,然后體現出不同的變化趨勢。空氣溫度為300 K時,軸向煙氣的焓值進一步增大,并在0.35 m處達到最大之后開始下降;空氣溫度為400 K時的煙氣則沿流動方向平緩變化;其他更高的空氣預熱溫度下,煙氣焓值則開始減少,并隨著空氣溫度升高煙氣焓值下降得更加迅速。這表明在爐膛中心軸線上,空氣預熱溫度提高后,有利于可燃成分尤其是CO在更優的混合條件下進行燃燒;空氣不預熱或較低的預熱溫度,則難以在同樣混合條件下使得CO充分燃燒,而只能通過尾部燃燒的方式來促進CO的更進一步燃盡。

圖4 不同空氣預熱溫度下的爐內煙氣熱焓分布

圖4(b)為不同空氣預熱溫度的熱力作用下高爐煤氣擴散氣流爐內燃燒煙氣在不同斷面處的焓值極小值分布情況。由該圖示可知,在距離燃燒器氣流出口0.1 m的斷面處,煙氣焓值極小值隨空氣預熱溫度的升高而增大,但變化趨勢很平緩。而到了x=0.2 m的斷面處,煙氣焓值極小值已經隨空氣預熱溫度的升高而降低了,但在預熱溫度達到450 K以上時的煙氣焓值極小值有所增加。

圖4(c)為不同空氣預熱溫度的熱力作用下高爐煤氣擴散氣流爐內燃燒煙氣在不同斷面處的焓值極大值分布情況。由該圖示可知,在x=0.2 m以前的各截面處,煙氣焓值極大值都隨空氣預熱溫度的升高而不斷增加,而且在距離燃燒器氣流出口0.1~0.2 m的范圍內,該極大值均迅速增加。但在距離燃燒器出口0.3 m及更遠的區域,煙氣焓值的極大值則已經開始隨空氣預熱溫度的升高而下降了。由此可見,空氣預熱溫度不僅可以改變高爐煤氣的著火和燃燒速率,而且還能改變擴散燃燒反應的主區間范圍。即空氣預熱溫度升高后,高爐煤氣的大量可燃成分將更多地聚集在距離燃燒器氣流出口0.1~0.2 m的范圍內得以燃燒。這有利于縮短低熱值難以著火的高爐煤氣的燃燒行程,有利于燃燒裝置結構的優化及高爐煤氣的回收利用。

2.3 高爐煤氣的燃盡性分析

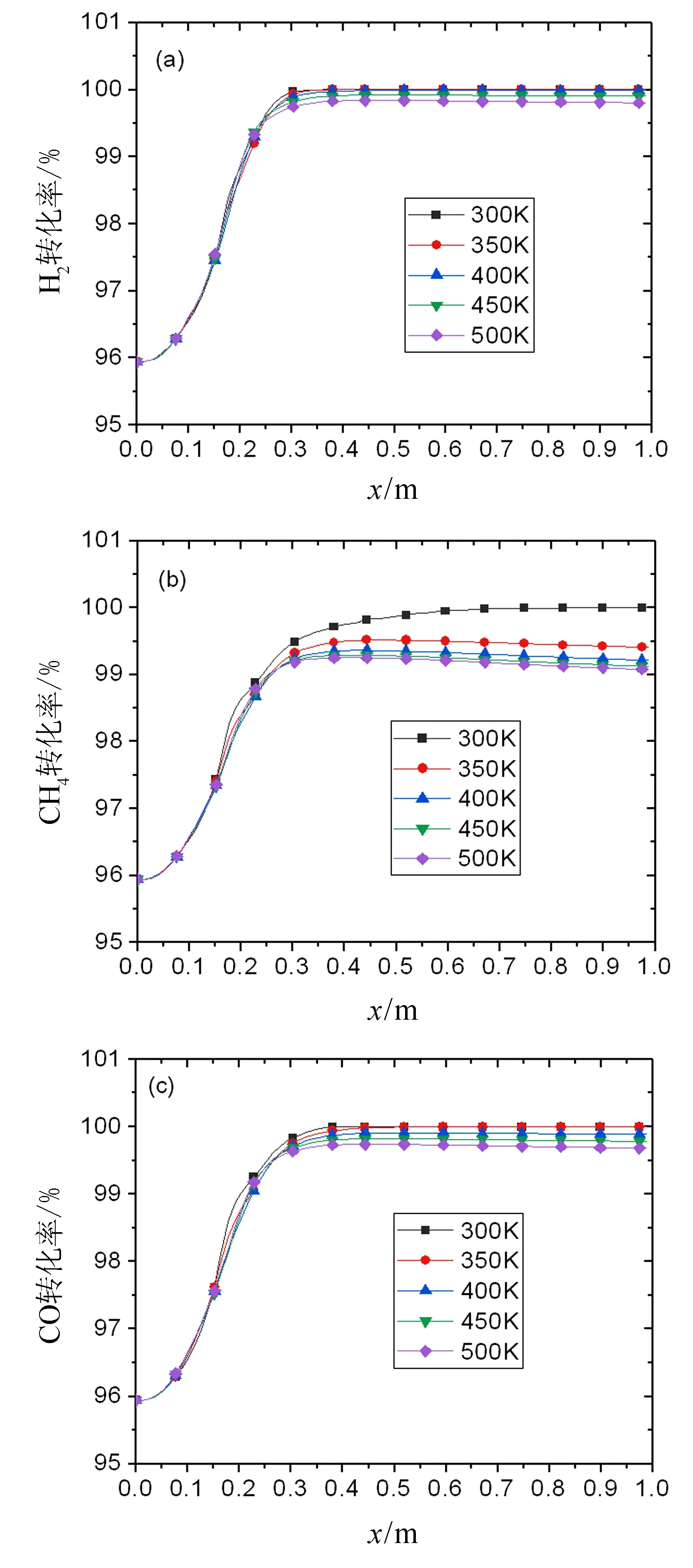

圖5為不同空氣預熱溫度下高爐煤氣爐內擴散燃燒時的可燃成分軸向轉化率。由圖示可知,高爐煤氣中的三種可燃成分的軸向燃燒轉化率開始都迅速增大,然后逐漸趨緩或趨平。

圖5(a)所示的H2在不同預熱溫度下燃燒時的軸向轉化率中,其前期軸向燃燒轉化率受空氣預熱溫度的影響不大,對應轉化率曲線基本上重疊在一起。到了后期,不同空氣預熱工況下的轉化率曲線也都已經趨于平整,說明可燃成分H2的燃燒在軸向已經處于化學反應的平衡狀態。該圖也表明,隨著預熱溫度的升高,處于平衡態的H2的轉化率要更低。

圖5(b)和(c)的可燃成分轉化率也隨著空氣預熱溫度而降低。這也與高溫下各成分的活性更大而導致轉化率降低有關。圖5(b)所示的CH4燃燒轉化率隨著空氣預熱溫度的升高在距離燃燒器氣流出口0.2 m處,開始出現不同的變化趨勢。空氣溫度為300 K時的高爐煤氣氣流的CH4轉化率進一步快速,直到x=0.26 m的位置處,轉化率的變化趨勢趨緩但始終保持增加,直到爐膛出口已經接近100%。這說明此時軸向的CH4已基本反應完全。其他空氣預熱溫度下的CH4轉化率則在x=0.35 m處出現轉折,并成水平不變的狀態。這說明預熱溫度對CH4的燃盡性影響較大。

圖5(c)所示的CO燃燒轉化率在x=0.3 m以前的爐內燃燒區域與CH4較為類似。在x=0.35 m以后的爐內燃燒區段,其轉化率則與H2的轉化率較為一致,基本上為水平直線。但H2轉化率的平直段出現的位置在更靠近燃燒器氣流出口的x=0.3 m處。由此可見,在空氣預熱作用下,高爐煤氣中的可燃成分在軸向的燃盡性能都有所下降,其中CH4的燃盡性能下降最為顯著。這主要是由于在等功率的換熱條件下,空氣的預熱增加了入爐熱量的投入,并導致燃料消耗量減小。但CH4的燃盡率下降的更大,則說明此時熱力條件更有利于促進更高濃度的CO燃盡。

圖5 不同空氣預熱溫度下可燃成分軸向燃燒轉化率

3 結論

本研究基于低熱值高爐煤氣回收需求量大,CO含量高且更難以燃盡的特性,采用ANSYS軟件進行數值模擬,以κ-ε雙方程湍流模型為基礎,結合擴散燃燒火焰特點,研究了空氣預熱溫度的熱力作用對低熱值高爐煤氣擴散燃燒特性影響。數值模擬結果與試驗結果一致,較好地反映了爐內高爐煤氣擴散燃燒的特點。具體結論如下。

(1)更高的空氣預熱溫度能夠有效地促進化學反應活性較差的CO參與燃燒反應,同時CO化學反應速度也得到有效提高,對著火和燃燒反應速率都有較大的促進作用,有效促進了高爐煤氣中的CO的燃燒。

(2)空氣預熱溫度不僅可以改變高爐煤氣的著火和燃燒速率,而且還能改變擴散燃燒反應的主區間范圍。即空氣預熱溫度升高后,高爐煤氣的大量可燃成分將更多地聚集在距離燃燒器氣流出口0.1~0.2 m的范圍內得以燃燒。這有利于縮短低熱值難以著火的高爐煤氣的燃燒行程,有利于燃燒裝置結構的優化及高爐煤氣的回收利用。

(3)在空氣預熱作用下,高爐煤氣中的可燃成分在軸向的燃盡性能都有所下降,其中CH4的燃盡性能下降最為顯著。CO燃燒轉化率在x=0.3 m以前的爐內燃燒區域與CH4較為類似,在x=0.4 m以后的爐內燃燒區段,其轉化率則與H2的轉化率較為一致,基本上為平直沒有變化,但H2轉化率的平直段出現的位置在更靠近燃燒器氣流出口的x=0.3 m處。