基于UG機器人末端執行器的設計與運動仿真*

任軍輝 ,喬 琳

(陜西工業職業技術學院,陜西 咸陽 712000)

0 引言

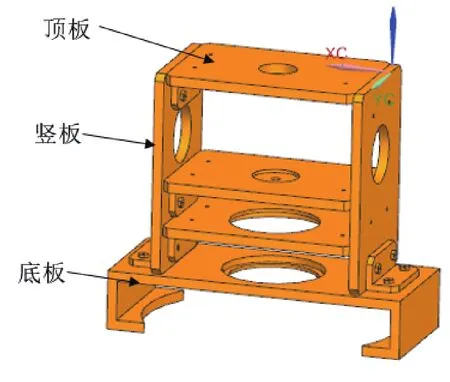

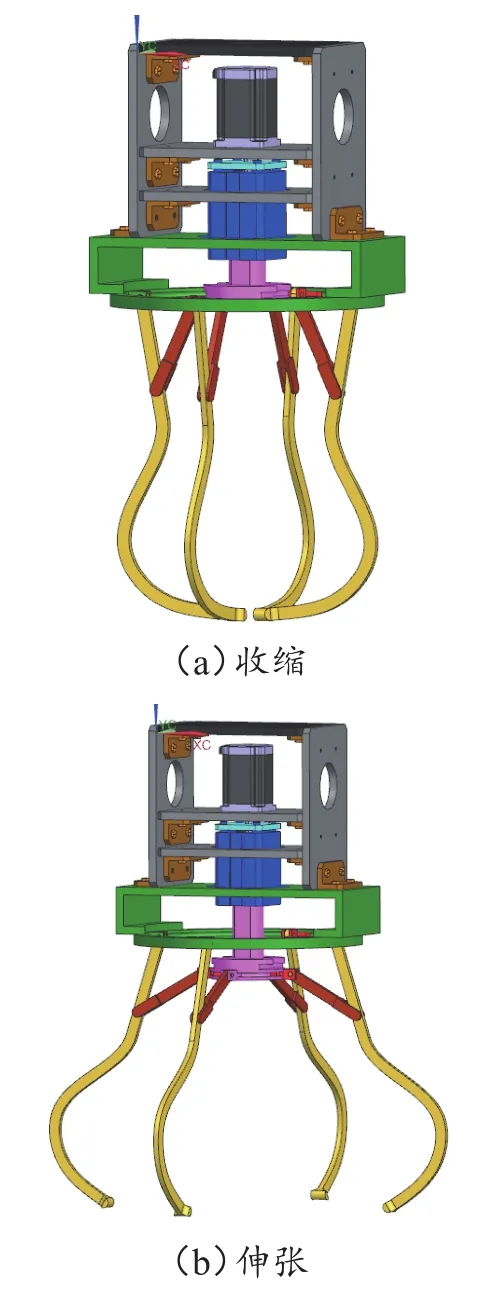

工業機器人應用于各種生產過程中,提高了生產的安全性和勞動效率[1-2]。末端執行器是安裝在工業機器人或機械臂末端的執行機構,機械手是常見的末端執行器,多用于抓取、轉移零件或其他的物件[3],主要包括安裝架、爪手和運動調節機構三部分,如圖1所示。安裝架上端需要與機械臂安裝結構相匹配,滿足安裝要求;爪手是與抓取對象直接作用的部分,既要抓取穩定,又不能對物件造成損傷;為了能夠實現對多種形狀物件的抓取,需要改變爪手各手指間的相對位置姿態,因此還需設計爪手的運動調節裝置[4]。

圖1 末端執行器機械手

在滿足以上設計要求的同時,為實現設計的快速與精確,課題組采用數字化設計手段[5],利用3D建模軟件UG的零件建模和裝配模塊,對末端執行器機械手進行三維結構設計、裝配[6]。完成結構設計后,

利用UG運動仿真模塊對整個裝置的運動進行仿真分析[7]。替代傳統設計需要制造樣件進行驗證的過程,極大地縮減設計周期。同時,采用UG工程圖模塊生成零件和裝配圖工程圖紙,為后期加工制造提供支撐[8]。

1 末端執行器機械手的設計

1.1 安裝架的設計

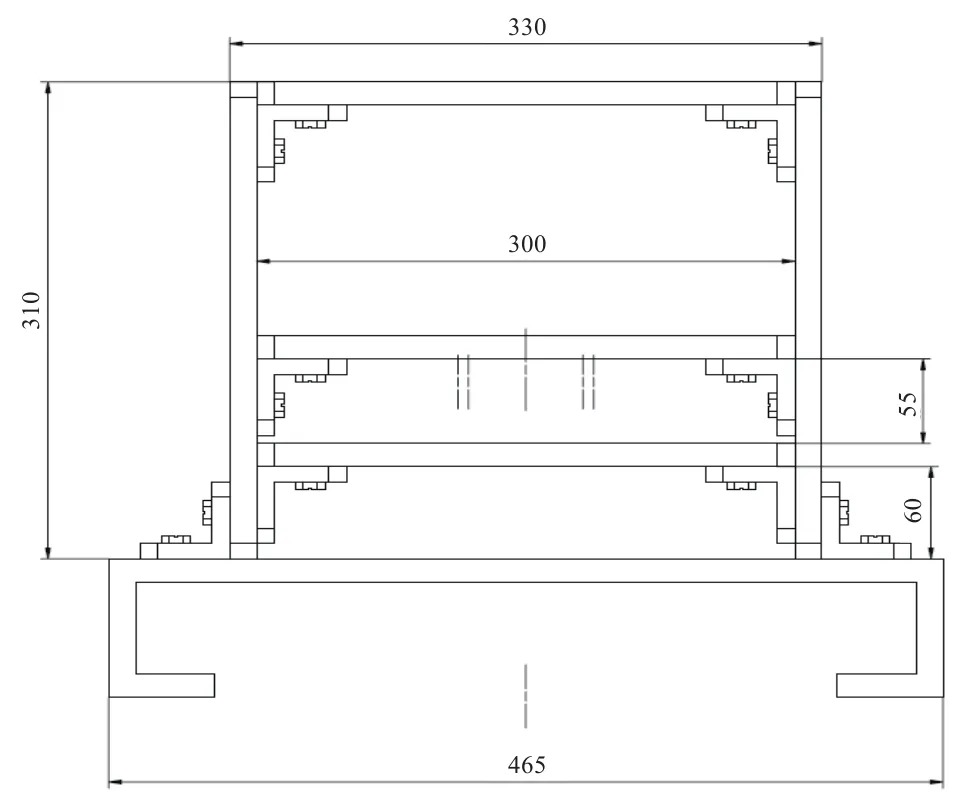

一方面,安裝架與機器人或機械臂進行連接,安裝架頂板中央設計與機械臂連接的標準接口;另一方面,安裝架具有作為機械手各零部件的安裝機架的作用。其設計結果如圖2所示。主要由頂板、豎板和多個安裝板利用直角連接板和螺釘進行拼裝。根據步進電機尺寸、氣缸尺寸、活塞運動行程確定各自安裝板在安裝架的設計位置。其3D數字化建模設計流程如下:1)新建模型文件;2)零件建模;3)裝配;4)工程圖。首先新建格式為.prt的模型文件;在UG建模環境下分別完成安裝架的頂板、豎板、底板、直角連接板等零件的三維建模;在裝配模塊中完成各零件的裝配;在制圖模塊根據表達需求生成通用.dwg格式工程圖紙文件。安裝架工程圖如圖3 所示。其余部分的設計流程與此過程基本一致。

圖2 安裝架三維模型

圖3 安裝架工程圖

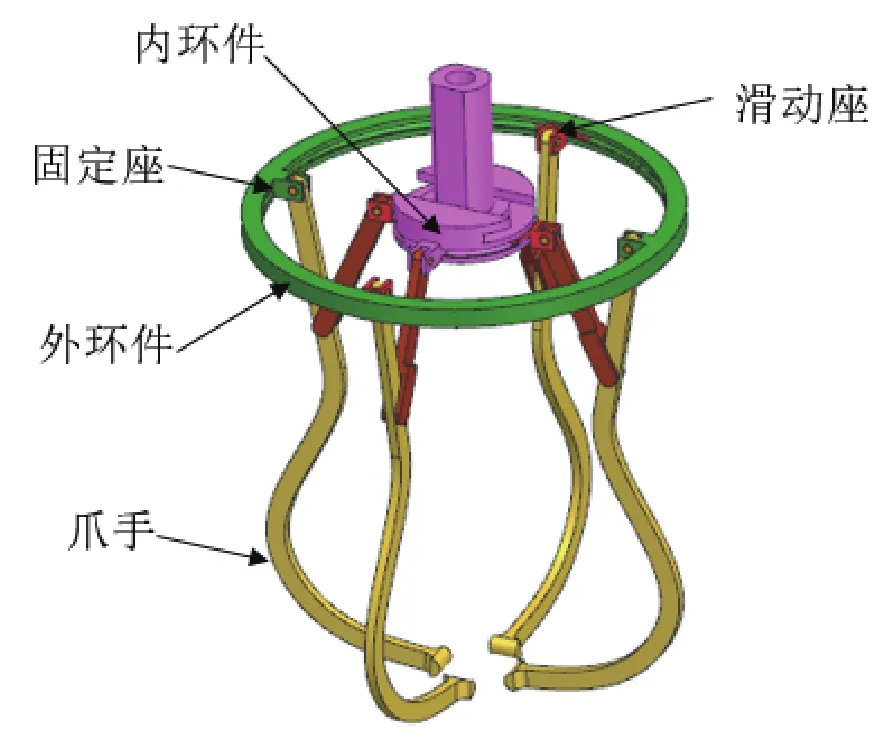

1.2 爪手的設計

爪手的功能主要是抓取物件,結構為多個相同的連桿機構[9]。不同數量的爪手適應不同形狀的抓取。2指適用于抓取片體、鉤環結構體;3指可以抓取球體、塊體物件;4指適用于抓取柱狀物件、條形物件。更多數量的爪手能夠使得抓取更為穩定,但同時也會使機構設計制造更為復雜。本設計選用4指機構,通過位置調節結構的設計實現爪手相對位置角度的變化,極限位置可視為2指機構。爪手三維模型如圖4所示。

圖4 爪手三維模型

1.3 位置調節結構的設計

機械手的各手指運動調節是整個裝置的核心[10]。位置調節結構不僅實現手指間協同擴張與收緊的抓取動作,并且實現手指間的相對位置變化。本設計采用固定座與滑動座搭配的方式實現了部分手指沿內環件、外環件上的滑槽的滑動,從而改變各爪手相對位置,適用于更多的抓取場合。當相鄰爪手分離,機構為4指結構,當相鄰固定座與滑動座接觸,對應兩個爪手處于同一位置,整個裝置可以視為2指結構。結構模型分別如圖5所示。

圖5 位置調節改變手指相對位置

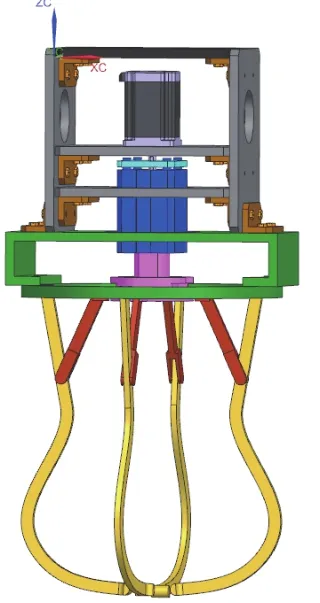

2 末端執行器機械手的裝配

裝配時數字化設計過程中,對各零件之間的靜態關系進行校驗,如尺寸大小、配合關系等。利用UG中的裝配模塊完成機械手的裝配。其過程中關鍵環節依次為:1)新建格式為.prt的裝配文件;2)依次添加所需的零部件三維模型;3)為配合處添加合適的約束,限定構件的自由度。裝配完成的效果如圖6所示。

圖6 機械手裝配效果

3 末端執行器機械手的運動仿真分析

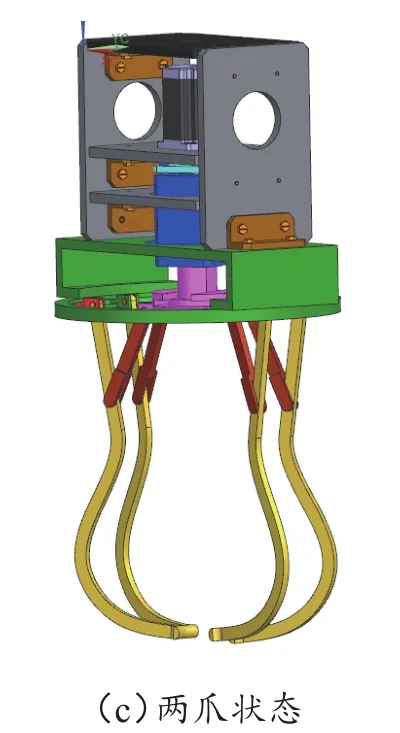

在設計軟件中對機構進行運動仿真分析,能夠預先在加工之前知道現有的設計方案的運動情況,并分析相關的運動參數值。避免了制作樣機后發現設計問題的風險,也可根據仿真結果對三維模型進行進一步優化修改。利用UG中的運動仿真模塊對整個機械手的運動仿真過程如下:1)打開已完成的裝配文件;2)進入運動仿真模塊,新建運動仿真文件;3)定義運動體;4)設置運動副;5)設定驅動件與驅動規律;6)解算求解方案;7)查看分析結果。從運動仿真分析結果可以看出,所涉及的機械手能夠實現預期的抓取動作,同時也能夠實現爪手位置調節的效果,如圖7所示。

圖7 不同的運動狀態

4 總結

基于數字化設計軟件UG中的3D建模、裝配塊模及運動仿真模塊,建立了機械手各部分零件的三維模型,并進行三維模型的裝配,完成了一種機器人末端執行器機械手的快速設計和運動仿真。機械手不僅能夠完成物件的抓取動作,并且可以改變爪手的相對位置,從而適應更多形狀物件的抓取。數字化的設計和仿真過程有效地降低了產品設計成本,節約了設計時間,為機械產品設計方式提供了新的參考。