農用運輸機器人動力設計及穩定性研究與試驗

藥林桃,羅 翔,曹曉林,吳羅發*,賴宏斐,陳 盾,高文強

(1.江西省農業科學院農業工程研究所,330200,南昌;2.江西省智能農機裝備技術中心,330200,南昌;3.江西開放大學,330200,南昌;4.江西新余國科科技股份有限公司,338018,江西,新余)

0 引言

農用智能運輸平臺是在工業AGV的基礎上發展而來的[1],裝備有自動導航裝置,能夠實現自主規劃路徑行駛,可在無人干預的情況下,實現農業設施內外的智能運輸,還可搭載相關工作部件同步完成實時監測、自動化種植采摘、精準噴藥施肥等作業[2-4],具有行動快捷、工作效率高、可控性強、安全性好等優勢[5-7],能有效提高農業機械化、智能化和自動化水平。目前農業智能運輸平臺主要以背負式承載為主,承擔運輸功能的同時,還可以搭載相關部件,開展智能種植、采摘、噴霧、施肥、環境監控等作業。牽引式承載雖然運輸量大,可以有效提高作業效率,但由于智能運輸平臺自身和運輸物料的重力與慣性力,在作業時整機重心會發生偏移,影響定位精度,甚至會影響其核心功能——路徑規劃和導航的實現[5-7],導致機具發生側翻等極端狀況,因此牽引式承載對運輸平臺的運動穩定性要求比較高。

本文通過對農用智能運輸平臺的驅動單元進行運動穩定性分析,設計了一款適宜農用智能運輸機器人,可以背負式承載物料進行搬運,也可以在尾部牽引拖車,運輸大件物料,實現農業設施內外狹窄空間的智能運輸作業。

1 機器人主要結構

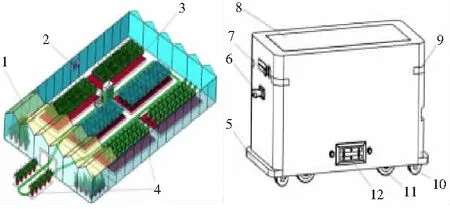

農用運輸機器人采用輪式行走方式,磁條導航,不受室內外光線影響,可以背負托盤、料架、料箱等進行運輸,也可以在尾部牽引拖車進行物料運輸,還可以方便快捷地與多種傳感器或末端執行器連接配合,實現在農業設施內外狹窄空間的智能移動,一機多用,承擔多環節智能化、機械化作業。農用運輸機器人主要包括在線監控中心、移動機器人、自動充電裝置、封閉式導航磁條等,整機參數見圖1、表1。

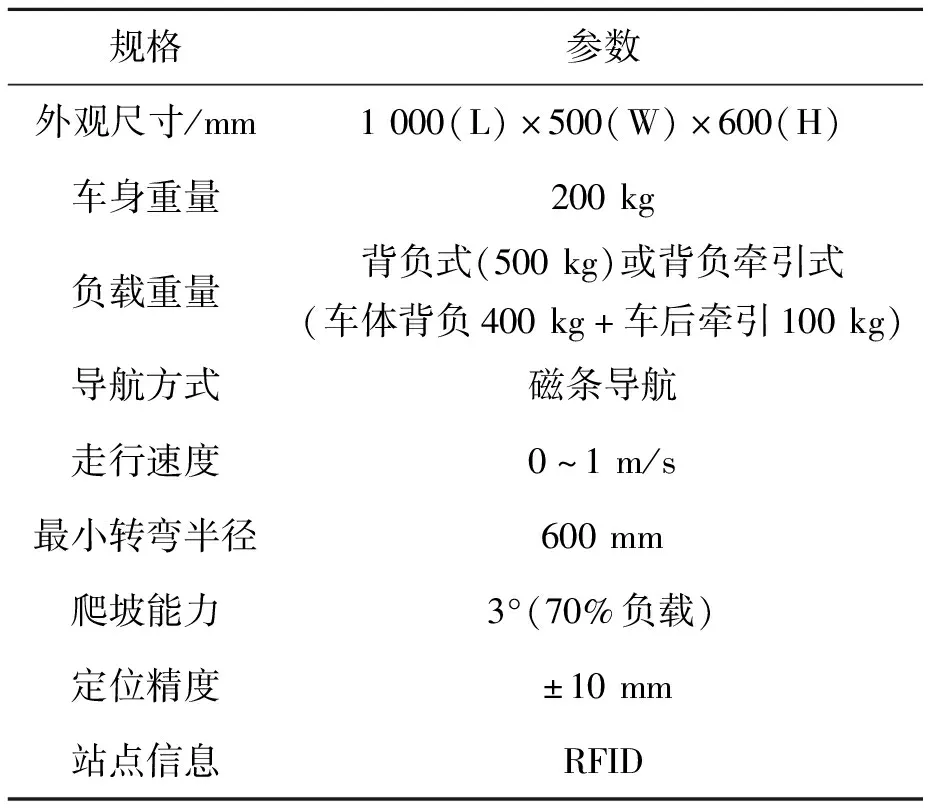

表1 農用智能運輸機器人參數

1.智能充電樁;2.監控中心;3.移動機器人;4.封閉式導航磁條;5.防撞條;6.牽引栓;7.緊急開關;8.載物平臺;9.指示燈帶;10.萬向輪;11.驅動輪;12.自動充電刷板

2 機器人驅動單元

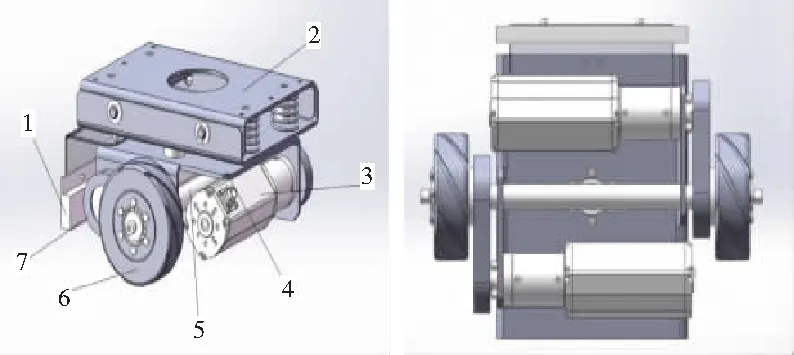

溫室運輸機器人要同時可以承擔背負式和牽引式運輸功能,屬于中等載荷,要求運動穩定,通過性好,這就要求驅動單元要大于等于4個車輪,且對稱布局[10-12]。農用機器人工作空間小,因此選用四輪驅動,全輪轉向式,由2組驅動舵輪組成,每組驅動舵輪是由2個無刷電機和2個電機驅動器構成,如圖2所示,可實現沿縱向、橫向、斜向和回轉方向任意路線行走。驅動電機的性能直接決定機器人的動力性,驅動輪轉速由驅動電機決定,運動方向與機器人運動方向一致,通過差速方式改變機器人的運行方向。2組驅動舵輪采用交錯布局鏈傳動,可以減小布局空間,實現空間利用率最大化。機器人四周還設計有4個萬向輪,萬向輪本身不具有動力,主要用于承載重量。

1.磁帶感應器;2.連接板;3.驅動電機;4.安裝板;5.輪軸;6.驅動輪;7.驅動鏈條

2.1 運行阻力的計算

農用機器人需要有足夠的驅動力來克服起步和行駛中遇到的阻力,包括來自地面滾動摩擦力來自空氣的空氣阻力、加速阻力、坡度阻力、牽引拖車阻力等[13-14]。起步時車輪所處的滑動狀態對應的摩擦力為滾動摩擦力用Ff表示;空氣阻力用Fw表示;在坡道上行駛時,還必須克服重力沿坡道的分力,稱為坡度阻力,以符號Fi表示;加速行駛需要克服的阻力稱為加速阻力,以符號Fj表示;牽引拖車阻力用Ft表示。因此機器人運行的總阻力為:

F=Ff+Fw+Fi+Fj+Ft

(1)

機器人質量mj=200 kg,背負式運輸時:物料最大質量mb=500 kg;背負牽引式運輸時:背負式運輸時物料最大質量mb=400 kg,牽引拖車及運輸物料最大質量mt=200 kg。考慮機器人的實際工況,結合背負式運輸和牽引背負運輸等不同情況分析機器人的運行阻力。

1)機器人滾動阻力。

Ff=μ×M×g

(2)

M=mj+mb

(3)

式中:Ff為機器人滾動阻力(N);μ為輪胎和地面間的滾動摩擦系數,不同路面類型μ取值不同,取最大值μ=0.03;M為機器人及背負物料質量(kg);g為重力加速度。

2)空氣阻力。

(4)

式中最大加速度Vmax=1 m/s,空氣阻力系數C=0.8,迎風面積A=W×H=0.5×0.6=0.3 m2。計算得機器人工作時空氣阻力Fw=0.15 N。

3)機器人坡度阻力。

Fi= M×g×sinα

(5)

式中:Fi為機器人坡道阻力(kN);最大坡度為3°,sinα=0.052。

4)加速阻力。

Fj=M×a

(6)

(7)

式中:Fj為加速阻力(kN);Mz為機器人和運輸物料總質量(kg);v為從靜止經過1 m距離達到速度(m/s);s為從靜止經過1 m距離需要的時間(s);a為加速度(m/s2),達到最大速度1 m/s,機器人行走5 m,加速度a=0.1 m/s2。

5)牽引拖車阻力

Ft=Ftf+Fti+Ftj

(8)

機器人在牽引狀態時,拖車阻力主要有拖車滾動摩擦力用Ftf表示,拖車坡道阻力用Fti表示,拖車加速阻力用Ftj表示。

綜合上述分析,背負式運輸時機器人運行阻力F背=632.65 N;背負牽引運輸時機器人運行阻力F牽=723.05 N。

2.2 電機計算

2.2.1 電機驅動力

1)在背負式運輸時,機器人每個電機克服1/4的阻力。

單個電機驅動力

(9)

式中:Fk為單個電機驅動力(N);ka為電機安全系數,取1.25。

通過計算可知,Fk=197.7 N。

2)背負牽引式運輸時,前后輪承受的阻力不同,前輪向后輪轉移重量用ΔG表示。

(10)

式中:ΔG為前輪向后輪轉移重量(N);h為牽引栓高度0.35 m;L為兩輪軸距0.32 m。

通過計算可知,ΔG=197.6 N。

機器人后面裝有牽引栓,單個后輪電機的驅動力用Fh表示,單個前輪電機驅動力用Fq表示。

(11)

(12)

通過計算可知,Fh=287.3 N,Fq=164.2 N。

綜上所述,機器人單輪驅動力F要大于287.3 N。

2.2.2 單個電機輸出扭矩

(13)

式中:r為驅動輪半徑50 mm;i為減速比12;η為驅動總效率0.85。

通過計算可知,單個電機輸出扭矩M要大于1.40 N·m。

2.2.3 單個電機功率

(14)

式中:vmax為機器人最大速度1 m/s;η為從電機輸出軸到驅動輪的總效率0.85;通過計算可知,電機功率P要大于338 W。

2.2.4 電機轉速

(15)

式中:i為轉速比12;Vmax為機器人最大速度60 m/min;D為驅動輪直徑100 mm。

通過計算可知,電機最高轉速n要大于2 293 r/min。

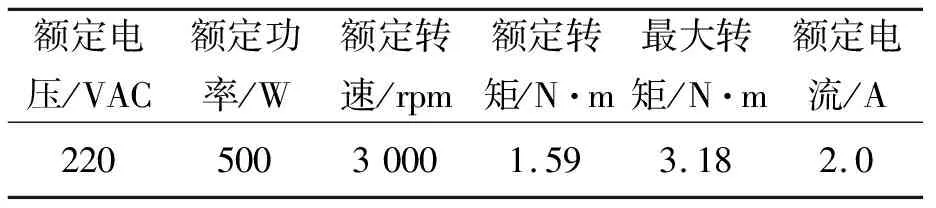

2.2.5 電機型號 綜上所述,選擇永磁無刷直流減速電機,具體參數見表2

表2 驅動電機參數

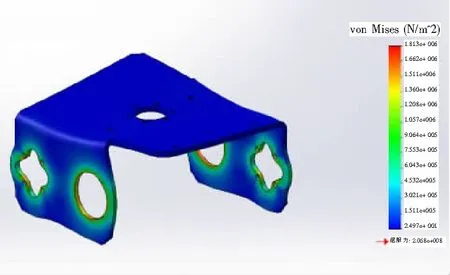

2.3 驅動輪安裝板有限元分析

驅動輪安裝板作為驅動單元中關鍵的部件,需對其單獨進行應力應變分析。單個驅動輪安裝板裝有2個驅動輪,載荷較大,容易產生較大的應力和撓度,選擇材料為304鋼,彈性模量為1.9×1011Pa,泊松比為0.29,屈服強度為σs=206.8 MPa。機器人運行時,考慮安全系數,單個驅動輪驅動力為287.3 N,利用Solidworks自帶的FEA軟件Simulation對驅動輪安裝板有限元分析,將安裝板與電機相關的螺栓孔做定位處理,有限元分析結果如圖3所示。

圖3 驅動輪安裝板應力有限元分析

圖中顏色為暖色調部分應力大,冷色調部分應力相對較小,安裝板與輪軸連接處附近發生應力集中現象,最大應力值為1.813 MPa。考慮安全因數,安全系數取n=2.5,則許用應力[σ]為:

(16)

帶入304鋼屈服極限及安全系數值后,許用應力為:[σ]max=82.72 MPa,由此可得,最大驅動力作用下,驅動輪安裝板應力范圍小于許用應力。

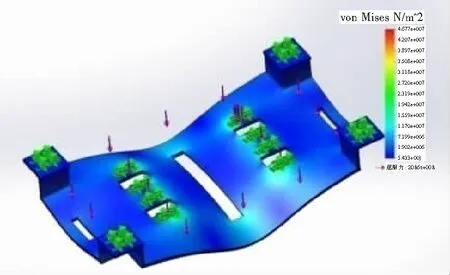

2.4 機器人框架有限元分析

機器人主框架包括:本體,電箱固定板、驅動單元固定板、電池倉、萬向輪安裝板、前后焊接板等,以上這些部件采用的厚度為8 mm的304鋼板焊接固定到一起,整體焊接的結構保證了機器人的結構強度。

2.4.1 背負式運輸作業狀態下機器人底板有限元分析 背負式作業時,機器人底板承受的壓力最大,因此需要對底板進行強度校核。機器人運行時驅動輪與萬向輪均與地面接觸,因此將與萬向輪和驅動輪相關的螺栓孔做定位處理,此時這32個孔將固定不動。考慮安全系數,在小車底板上均勻添加700 kg外部載荷。機器人底板應力分析結果如圖4所示。

圖4 機器人底板靜應力分析結果

圖中顏色為暖色調部分應力大,冷色調部分應力相對較小,臺階板與底板的連接處附近以及底板上的螺栓孔附近亦發生應力集中現象,且在底板中部變形最大,最大應力值為46.77 MPa。考慮安全因數,對于塑性材料,安全系數取n=2.5,則許用應力為[σ]max=82.72 MPa。由此可得,最大背負載荷狀態下,機器人底板應力范圍小于許用應力。

2.4.2 背負式運輸作業狀態下機器人底板有限元分析 機器人在牽引運輸作業時,不但承擔整機和牽引物料的質量,還要承擔行駛過程中所產生的各種力和力矩,其可靠性不僅關系到機器人能否正常作業,還關系到其安全性。因此需要對機器人牽引裝置進行強度校核,保證在使用時牽引裝置及其周邊件不會產生破壞及影響下次使用的變形。機器人牽引滿載時,牽引重量為100 kg,牽引狀態下機器人側身框架應力分析結果如圖5所示。

圖5 機器人框架靜應力分析結果

從圖5中可以看出在牽引掛鉤處發生應力集中現象。經過Simulation有限元分析,最大牽引載荷狀態下,框架上產生的最大應力值為4.75 MPa,應力范圍小于許用應力。

通過有限元分析可知,機器人整體框架材料選擇和結構設計合理。

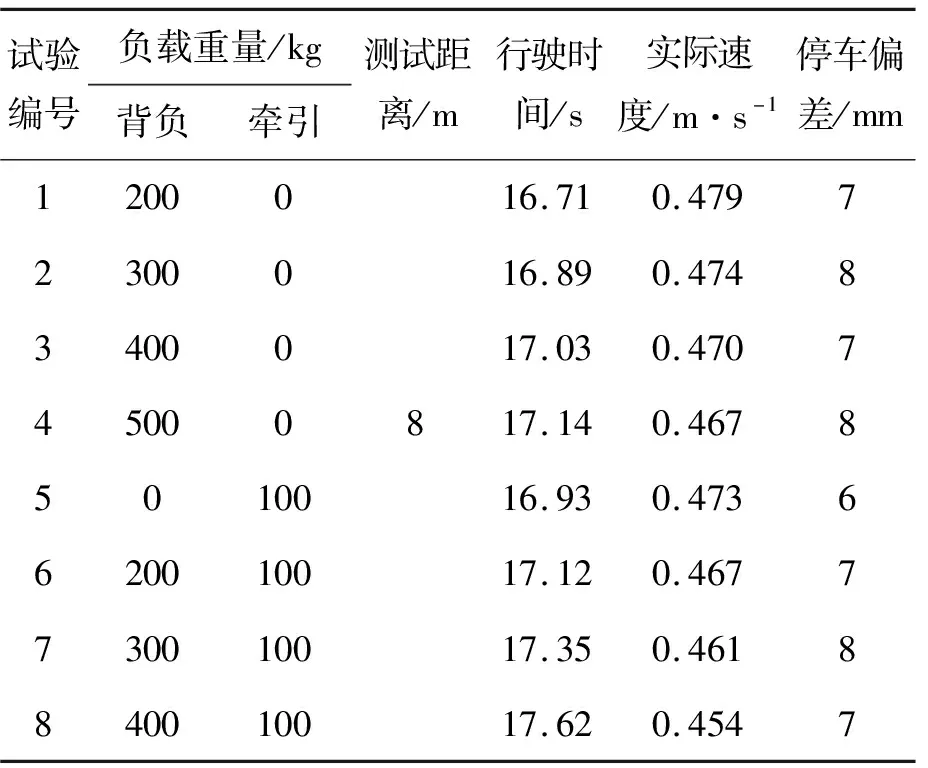

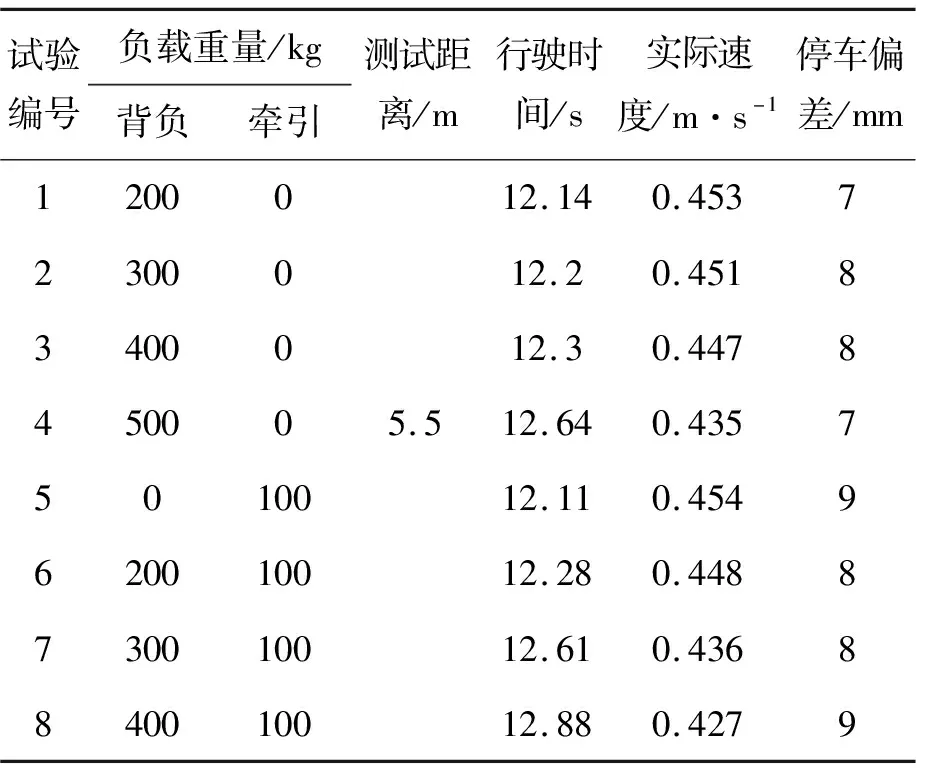

3 機器人運行試驗

開展機器人直道和彎道的運行試驗,測試機器人行駛和駐車性能。試驗地面為地漆地面,與橡膠輪的滾動摩擦因數為0.015~0.020之間,試驗地面平整,無坡度。所用磁帶型號為JH-MGNT-30,寬30 mm,厚1.2 mm,地表粘貼式,N極磁面朝上,S極粘貼面與地面相粘貼,直道鋪設長度12 m,彎道轉彎半徑1.8 m,直道設置2個駐車點,彎道設置一個駐車點。按機器人設計要求,設置機器人行駛速度為0.5 m/s,通過加載砝碼,開展機器人背負載荷和牽引載荷狀態下的速度實驗,分析其運行能力。

由表3、表4可知,機器人背負或牽引帶動不同負載砝碼,整體的運行速度差異變化不大,速度穩定性較好。實際溫室中,每個工位點都是確定的,溫室路徑不隨意改變,因此要求機器人在每個工位的停止點其停止偏差小于10 mm。由表3、表4可知,每個定位點的停止線位置都能保持在10 mm之內,滿足要求。同時,試驗過程中,機器人運行平穩,未出現側翻,這說明機器人運動穩定性合格,滿足設計要求。

表3 直道行駛試驗方案及結果

表4 彎道行駛試驗方案及結果

4 結論

本文設計了一款農用智能運輸機器人,采用輪式行走方式,磁條導航,可以背負式運輸,也可以在尾部牽引拖車進行大型物料運輸。運動穩定性是機器人最基本的動態特性,本文從驅動電機選型,機器人驅動輪安裝板、底盤和框架的有限元分析,實驗對比等方面探究了驅動單元對機器人運動穩定性能的影響,試驗結果表明,機器人運行平順,運動穩定,為后續農業智化作業平臺設計提供了一定的指導意義。

目前農業智能運輸平臺主要應用在溫室,本文農業運輸機器人應用磁條導航,可以安裝在室外,不受光線限制,實現溫室內外一體化運輸。本文機器人主要還是以背負式承載為主,牽引式承載為輔,牽引式承載重量還只能達到100 kg,在后續研究中,將對機器人內部結構進行改進,提高牽引承載重量,實現機器人的多功能應用。