農業飼料自動壓制成型機設計

王 豐

(江西工業職業技術學院,330096,江西南昌)

1 系統整體結構設計

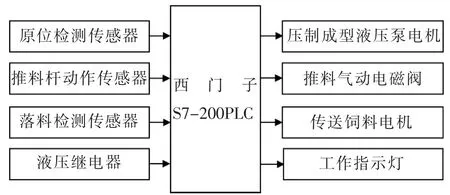

如圖1 所示,本系統的主要機構部分為:①初加工飼料傳送機構,由傳送電機、傳送帶和機械支撐機構組成,用于傳送待壓制成型的初加工飼料。②氣動推料機構,由推料動作傳感器、推料氣動電磁閥、推料桿等組成,用于將待加工的飼料推送至壓制成型的模具中。③液壓成型機構,由液壓泵電機、原位檢測傳感器、落料檢測傳感器、液壓繼電器等組成,用于將待加工的不規則農業飼料壓制成統一成型的規則農業飼料,以便倉儲和運輸。④PLC 中央控制機構,選用西門子S7-200型PLC 為核心控制器。此外,系統還設計了工作指示燈、啟動按鈕、停止按鈕等模塊,可用于操作系統啟停及指示系統的工作狀態。

圖1 系統整體結構圖

2 系統硬件機構設計

2.1 PLC 中央控制機構

中央控制機構采用PLC 為核心硬件,按照飼料自動壓制成型的工藝原理編寫梯形圖程序,實現對飼料傳送機構、氣動推料機構、液壓泵成型機構、工作指示燈、控制開關、各傳感器和繼電器等裝置的統一控制。整個控制的思路為:啟動系統—傳送機構運送飼料—運送至指定位置—推料桿伸出進行推料—壓制成型模具檢測到飼料—液壓泵電機啟動到位并壓制飼料成型—液壓泵電機返回原位。此后,系統循環執行送料、推料和壓制成型作業。根據上述控制流程,編訂I/O 地址分配表如下:①輸入:I0.0-啟動按鈕,I0.1-停止按鈕,I0.2-液壓泵原位檢測傳感器,I0.3-推料桿動作傳感器,I0.4-落料檢測傳感器,I0.5-液壓繼電器;②輸出:Q0.0-液壓泵電機,Q0.1-飼料傳送電機,Q0.2-推料桿氣動電磁閥,Q0.3-工作指示燈。

2.2 飼料傳送機構

飼料傳送機構由傳送三相異步電機、皮帶運送裝置、機械支撐構件等組成。按下啟動按鈕后,待加工成型的飼料在電機的帶動下被運送到指定的落料位置,并由推料桿動作傳感器檢測到后,執行下一步的推料和落料動作。飼料傳送機構是整個系統的運動控制裝置,負責完成待加工農業飼料的定位傳輸。具體控制中,由PLC的輸入和輸出端子根據編譯好的梯形圖程序發出對應的信號,完成傳動電機啟動、傳送飼料位置檢測等操作。

2.3 氣動推料機構

氣動推料機構采用平尾型設計思路,由推料桿、氣缸、緩沖閥、動作檢測傳感器等構成。此外,氣缸上包含伸出和縮回兩個氣管連接口,用于連接伸出和縮回電磁閥接口。實際工作時,當動作檢測傳感器檢測到待加工飼料時,PLC 會向伸出電磁閥發出高電平,壓縮空氣通過電磁閥連接的氣管傳送至伸出氣管連接口,使推料桿伸出將待加工飼料推送至指定的落料位置,之后,PLC 向縮回電磁閥發出高電平,使推料桿縮回復位。技術人員可調整緩沖閥的松緊來控制伸出、縮回氣管連接口的氣壓。

2.4 液壓泵壓制成型機構

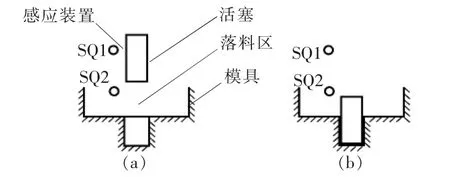

液壓泵壓制成型機構作業圖如圖2 所示,實際的壓制成型流程為:①落料檢測傳感器檢測到有待加工飼料后,液壓泵電機啟動下行;②液壓缸活塞在電機帶動下緩慢下行,當壓到待加工飼料后繼續下行;③當壓制的壓力達到預設值時,壓力繼電器動作,液壓缸活塞停止下行并保壓5 s 后,待加工飼料按照模具造型被壓制成型;④液壓缸活塞上行返回,當液壓泵原位檢測傳感器檢測到活塞返回原位后液壓泵電機停止。上述飼料壓制成型作業過程中,設置了多個工作到位檢測點,通過PLC 編譯的程序對各檢測點的作業到位情況進行判定,以確保待加工飼料能夠按照模具造型被自動壓制成型,之后技術人員可取走成型飼料,完成包裝、倉儲、運輸等后續作業。

圖2 液壓泵壓制成型機構作業圖

3 系統程序編譯設計

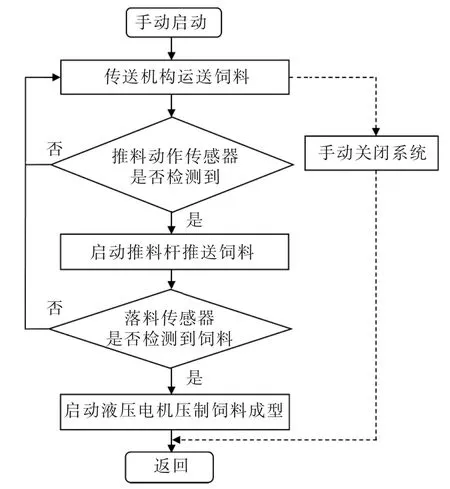

本系統以梯形圖為編程語言,具體的編程思路為:①操作人員手動按下啟動按鈕,整個系統啟動工作;②飼料傳送機構上的待加工飼料在皮帶輪帶動下朝推料點運送;③推料桿動作傳感器檢測到有飼料,啟動推料桿推動飼料至落料區;④落料檢測傳感器檢測到有飼料,啟動液壓泵電機,液壓泵活塞下行壓制飼料;⑤當壓制壓力達到預設值后,進行5 s 保壓,之后液壓泵活塞在液壓泵電機帶動下上行,當原位傳感器檢測到液壓缸活塞后,液壓泵電機停止。此后,系統程序返回執行下一個作業循環。具體的程序執行流程如圖3 所示。

圖3 系統程序執行流程圖

4 結語

農業飼料自動壓制成型機能夠解決飼料成型作業效率低、自動化水平不高等問題,有利于提升農業飼料成型作業的效率,改善工藝流程,具有非常廣泛的推廣應用前景。相信隨著PLC 技術和液壓氣動技術的深入應用,相關的自動化生產控制系統將越來越多,對提升我國農業生產自動化水平產生積極的效應。