T91/TP347H異種鋼焊接接頭服役微觀組織轉變

李敏, 鄧守浩, 劉川槐, 沈利, 潘衛國, 陳云霞

(1.上海電力大學,上海 201306;2.淮浙煤電有限公司鳳臺發電分公司,安徽 淮南 232131;3.上海電機學院,上海 201306)

0 前言

在當今能源緊缺的情況下,電力行業向著綠色、高效、節能、環保的方向發展,而國內的煤炭資源豐富,以煤炭為主要燃料的火電行業也得到了迅速發展,因此建設高效率、高參數和低排放的超超臨界機組就成為了必然趨勢[1]。發展超超臨界機組的主要途徑是提高機組的蒸汽和壓力參數,這就對火電機組中使用的異種鋼焊接材料提出了更高的要求。目前國內廣泛應用于超超臨界機組再熱器和換熱器等高溫部件的主要管材有T/P91,T/P92,TP347H,super304,T22,HR3C等[2]。由于T91馬氏體鋼和TP347H奧氏體鋼具有優異的高溫力學性能和耐高溫蒸汽腐蝕性,通常被選作結合材料[3-5]。馬氏體鋼和奧氏體鋼除了化學成分存在很大差別外,它們的物理性能,如線膨脹系數和熱導率等也存在巨大的差異,這就導致了焊接接頭熱應力上升,熱裂紋敏感性也會增加,從而對接頭的服役性能產生影響[6-8],因此服役過程焊接接頭組織變化是研究異種接頭安全運行問題的基礎。文中以原始態和服役1×105h的T91/TP347H異種鋼焊接接頭為研究對象,就服役前后異種鋼焊接接頭的顯微組織開展研究。

1 試驗材料與方法

1.1 試驗材料

試驗材料為原始態和服役1×105h的T91/TP347H異種鋼焊接接頭,該焊接接頭服役位置為高溫過熱器,不受煙氣沖刷影響,服役工況為571 ℃,25.4 MPa。焊接接頭母材為T91鋼和TP347H鋼,焊接材料為ERNiCr-3鎳基焊絲,其化學成分見表1。

1.2 試驗方法

采用LeicaDFC450光學顯微鏡(OM)和HITACHS-3400N掃描電子顯微鏡(SEM)觀察原始態和服役1×105h的異種鋼焊接接頭的顯微組織,使用能譜(EDS)分析第二相成分。在觀察顯微組織前,對焊接接頭試樣進行鑲嵌、打磨、拋光,然后采用EP-06型電解拋光腐蝕儀進行電解腐蝕,腐蝕液為10%的草酸溶液,電壓為6 V,電流為3 A,T91母材腐蝕時間為30 s,TP347H母材腐蝕時間為60 s,焊縫腐蝕時間為30 s。采用Bruker D8 Advance X射線衍射儀分別對兩種狀態焊接接頭的母材、焊縫進行物相分析。采用HXD-1000TMC/LCD數字式顯微硬度計對試樣表面進行維氏硬度的測試,試驗力和保荷時間分別為9.8 N和10s,相鄰測試點的間距為0.5 mm。

2 試驗結果及分析

2.1 XRD物相分析

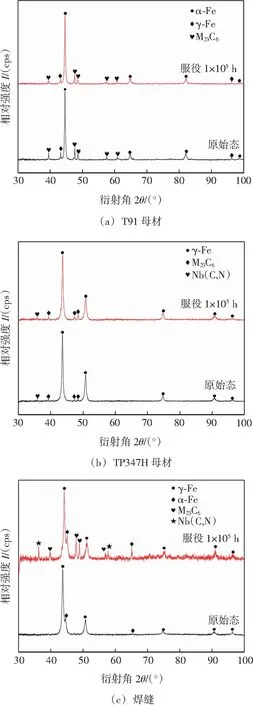

圖1分別為T91母材、TP347H母材和焊縫在原始態和服役1×105h后的XRD圖譜。由圖1a可知,原始態T91母材相組成主要為α-Fe,還含有少量γ-Fe,M23C6,服役后相比原始態差別不大。由圖1b可知, 服役1×105h后TP347H母材較原始態相比M23C6和Nb(C,N)的衍射峰略有增強,這是由于服役過程中有此碳化物析出和碳化物長大現象。圖1c為焊縫服役前后的XRD圖譜,主要相均為γ-Fe和α-Fe,服役過程中同樣存在M23C6,Nb(C,N)的析出和長大。

圖1 T91/TP347H異種鋼焊接接頭不同區域XRD圖譜

2.2 顯微組織分析

2.2.1母材服役過程中組織變化

原始態及服役1×105h的T91母材的微觀組織如圖2所示。由圖2a、圖2b可見服役前后的焊接接頭T91母材組織均為板條狀回火馬氏體組織,晶粒尺寸大小比較均勻。服役后的T91母材組織略有增大,晶內及晶界處未發現明顯析出物。

圖2 T91/TP347H異種鋼焊接接頭母材

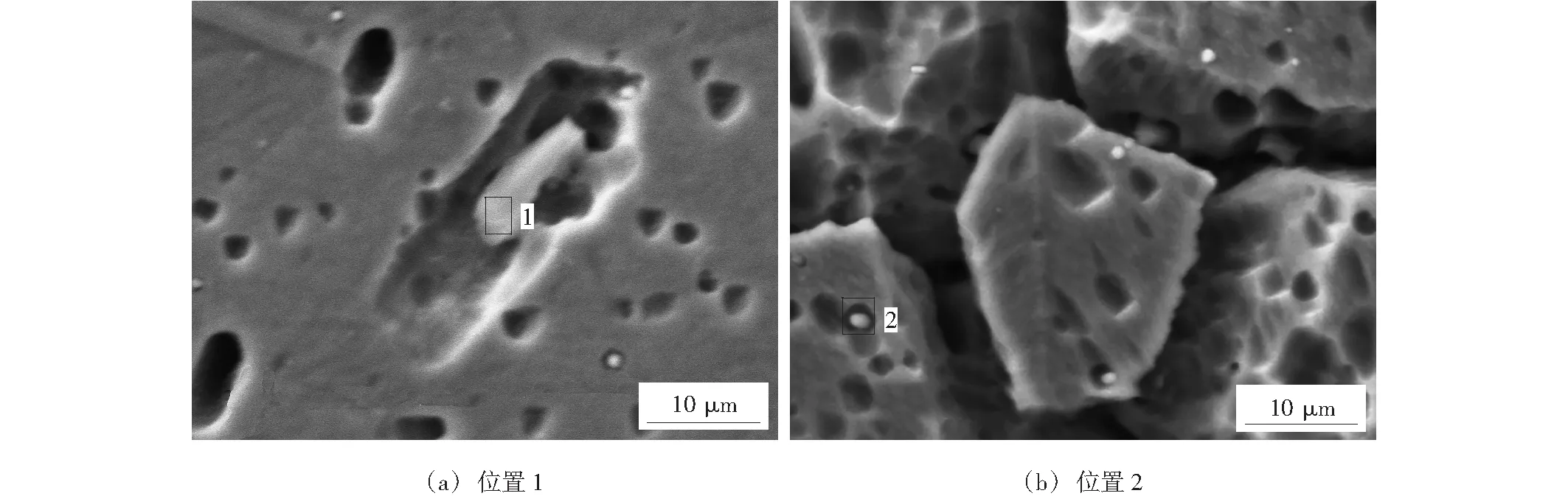

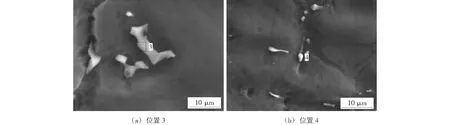

圖2c、圖2d為TP347H母材原始態及服役1×105h的顯微組織,可以看出2種狀態的焊接接頭TP347H母材組織均為奧氏體組織,該接頭在高溫高壓狀態下運行時間較長,其服役后的奧氏體組織較為粗大。對析出物(圖3)進行多點的EDS分析,見表2,析出物呈棒狀及顆粒狀,晶界及晶內均有分布,多邊形細小析出物富含Nb,Cr等元素,Nb元素與C,N元素的親和力較強,常以Nb(C,N)碳氮化物的形式析出[9],大粒度的棒狀的組織含有Nb和Cr等元素,結合XRD分析結果,棒狀物為M23C6存在于晶體中。

圖3 TP347H母材中析出相SEM圖像

表2 圖3中給出區域EDS分析(原子分數,%)

2.2.2熱影響區組織變化

圖4a、圖4b分別為服役前后異種鋼焊接接頭T91側熱影響區(HAZ)的微觀組織,可知T91鋼一側的熱影響區(HAZ)由粗晶區(CGHAZ)和細晶區(FGHAZ)組成。CGHAZ晶粒在焊接時受熱影響較大,重新奧氏體化的溫度一般高于Ac3,導致該區域晶粒發生完全奧氏體化,之后不斷聚集長大,最終冷卻形成T91側的CGHAZ,組織主要為回火馬氏體[10]。FGHAZ區域組織的晶粒要比CGHAZ組織的晶粒小的多,造成這種現象主要是因為焊接過程中該微區所受的熱循環溫度低于重新奧氏體化的實際溫度Ac3。服役1×105h焊接接頭的CGHAZ和FGHAZ微觀組織如圖4b所示,可知服役1×105h后,CGHAZ微觀組織發生了一定程度的鐵素體化,FGHAZ微觀組織較原始態差別不大。

圖4c、圖4d為原始態及服役1×105h異種鋼焊接接頭TP347H側的HAZ組織,均為奧氏體。圖4c中,CGHAZ組織較為粗大,而FGHAZ的組織則相對細小,晶粒碎化程度較高,造成這一現象主要是由于焊接時所受的熱循環不同導致的。服役后晶粒尺寸更為均勻,無明顯粗晶細晶區別。

圖4 T91/TP347H異種鋼焊接接頭熱影響區

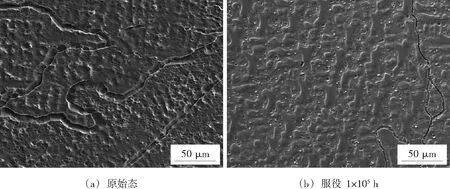

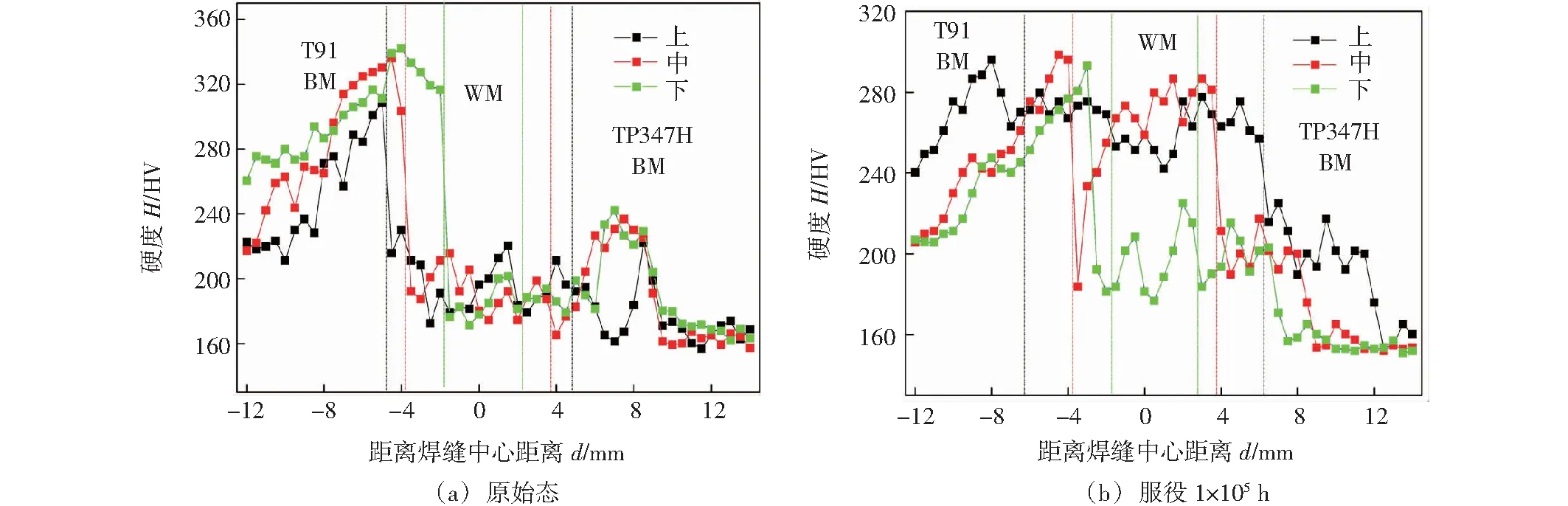

2.2.3焊縫組織變化

圖5為原始態及服役1×105h異種鋼焊接接頭微觀組織,由圖5可知焊縫均為奧氏體+鐵素體雙相組織,奧氏體呈樹枝晶形態,鐵素體沿枝晶間分布。在晶界分布白色析出相(圖6),對其進行EDS分析,結果見表3。白色析出相為富含Nb元素的相和M23C6,Nb易與C,N結合形成Nb(C,N)相,Nb(C,N)硬度高,穩定性好,在晶內及晶界彌散分布,對焊接接頭組織的強度和沖擊韌性有利[11-14]。服役后焊縫相較原始態,焊縫晶粒尺寸有所增加,析出相沿著晶界析出并一定程度粗化,強化效果減弱。

圖5 T91/TP347H異種鋼焊接接頭焊縫SEM圖像

圖6 服役1×105 h 焊縫析出相SEM圖像

2.3 硬度分析

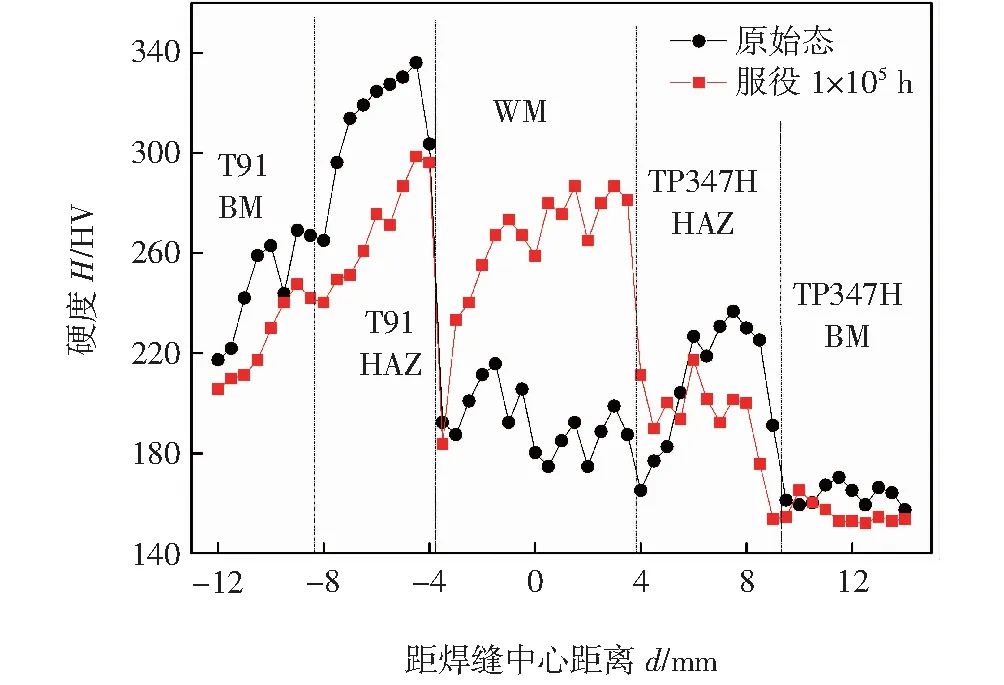

圖7是焊縫原始狀態及服役1×105h后異種接頭硬度曲線。由圖可知,T91側熱影響區硬度最高,而隨著向T91母材過渡,硬度逐漸下降,焊縫及TP347H母材部位的硬度偏低。由于異種鋼的焊接是在非平衡加熱和冷卻過程進行的,容易在T91側熱影響區形成過飽和的馬氏體組織,其中含過飽和的碳原子引起晶格畸變,而使馬氏體的硬度和殘余應力增大[15-17],造成T91側熱影響區硬度最高。對比服役前后的焊縫硬度曲線,服役后焊縫硬度升高,主要是由于服役過程強化相M23C6的析出。

圖7 原始態及服役1×105 h T91/TP347H異種鋼接頭硬度分布

表3 圖6中給出區域EDS分析(原子分數,%)

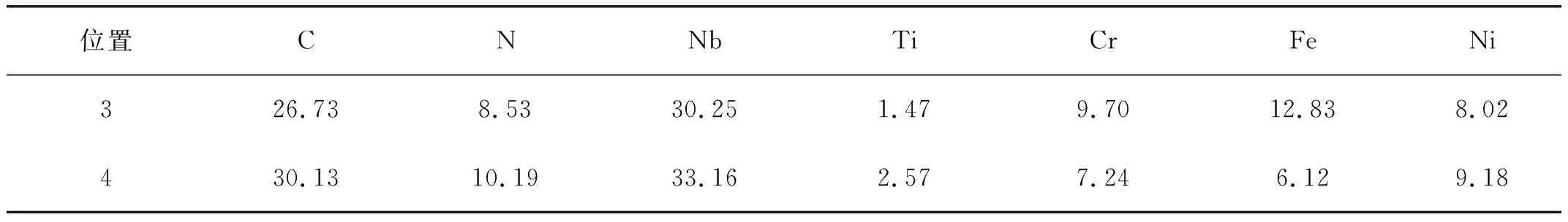

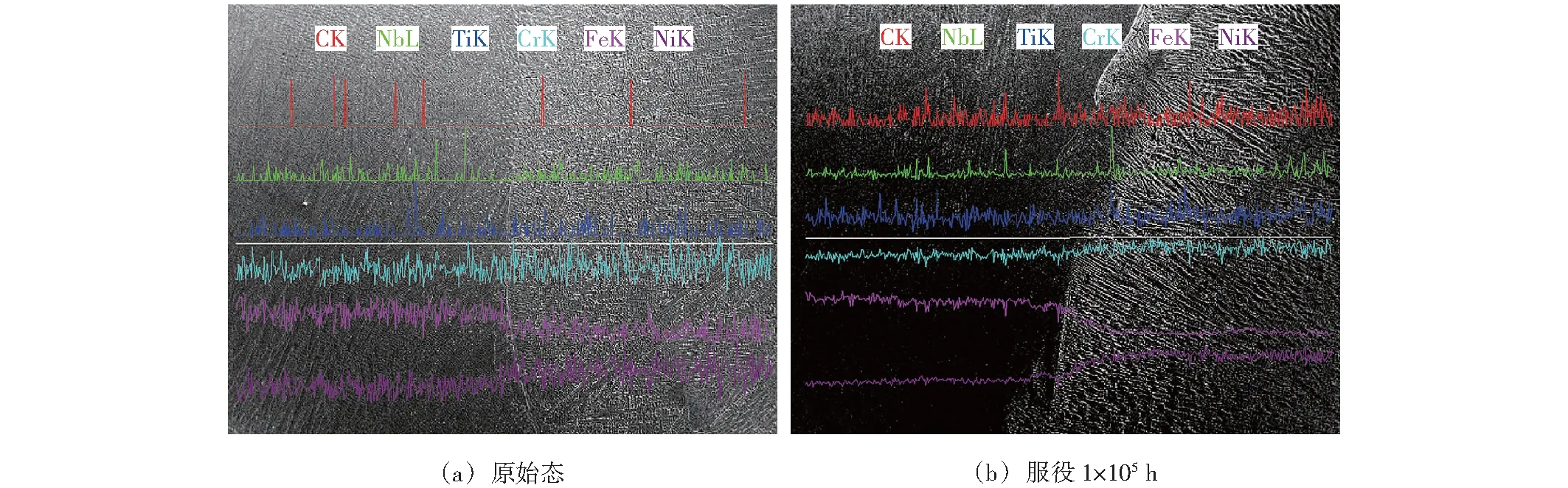

圖8是服役前后焊縫不同位置顯微硬度曲線,未服役焊縫在底層硬度低于中層和上層焊縫組織,主要是熔合比及熱影響循環的不同,導致打底焊層組織強化顆粒固溶強化及第二相強化作用降低。隨著服役時間達到1×105h,第一道焊縫硬度變化不大,通過對第1、第2道焊縫熔合線處線掃描結果(圖9)可知,第一道焊縫較于第二道焊縫Fe元素較高,Ni元素較低,服役后成分仍然存在差異,說明硬度趨于平緩的主要原因是由于晶粒增大及強化相粗化后對焊縫增強效果減弱造成。

圖8 原始態及服役1×105 h焊縫不同位置顯微硬度曲線

圖9 中層與下層分界處EDS分析

3 結論

(1)相較于原始態,服役1×105h的接頭TP347H母材晶粒更為粗大,CGHAZ和FGHAZ的奧氏體組織晶內和晶界周圍分布有彌散的碳化物顆粒,FGHAZ晶粒較原始態明顯增大。原始態焊接接頭T91側的CGHAZ晶粒發生完全奧氏體化,服役1×105h后T91側CGHAZ組織發生了一定程度的鐵素體化,FGHAZ組織前后差別不大。焊縫枝晶晶粒的結晶方向垂直于熔合線朝向焊縫中間。

(2)在服役過程中,T91母材區域變化不大,TP347H母材區域有M23C6,Nb(C,N)的形成,焊縫中也有M23C6和Nb(C,N)的析出。

(3)原始態和服役1×105h的焊接接頭硬度最高的區域均為T91側熱影響區,最低均為TP347H母材,服役1×105h后焊縫蓋面層與填充層硬度升高,打底層硬度變化不大。