鉛試金富集稱量法測定含銅物料中金和銀*

陳 林

(云錫股份有限公司銅業分公司,云南 個舊 661000)

火試金法富集礦石及冶煉中間產品中金和銀是一個經典的方法,其從比較大量的試樣中富集微量貴金屬的手段至目前為止仍具有獨特的優點[1],由于銅礦和銅中間產品的伴存元素較多,鉛捕集金銀的過程中,還有一些易被還原或者易溶解于鉛中的元素如銅、鉍、硒、碲、砷、銻、錫、鎳等也會進入鉛扣中,這些元素將會給后續灰吹過程帶來困難,并且讓貴金屬的損失量增大。若鉛扣中的銅量達到7.5%時,灰吹工作不能完成,故含有單質銅的高銅渣、粗銅試樣需進行基體分離實驗[2],銅礦等樣品可通過調節試金配料組分,抑制雜質元素進入到鉛扣中[3-5];灰吹過程中金和銀不被灰皿吸收而與鉛分離,再利用金不溶于硝酸的性質使金與銀分離,最終用稱量法測定金、銀的含量。本方法適合于銅物料中(0.5~1 900) g/t金含量、(50~10 000) g/t銀含量的測定。

1 實驗部分

1.1 主要設備及試劑

試金爐;灰吹爐;超微量天平,感量0.001 mg;氧化鉛:粉狀(含金≤0.05 g/t;含銀≤5 g/t);碳酸鈉;硼砂;硝酸鉀;淀粉;二氧化硅;氯化鈉;硫酸汞;硫酸;硝酸;冰乙酸;純金:99.99%;純銀:99.99%。

1.3 試驗方法

稱取試樣于800 mL燒杯中,加入50 mL水,80 mL硫酸,2%硫酸汞溶液15 mL,蓋上表皿,于高溫電爐上蒸至糊狀,加入400 mL水,1%氯化鈉溶液20 mL,加入少量濾紙漿,以水洗滌表皿和杯壁,稍冷用中速定量濾紙過濾,用溫水將沉淀物洗滌至無藍色為此,將擦拭濾紙及載有沉淀的濾紙置于粘土坩堝中(銅礦樣直接干法配料),與適量的干試劑(表1)混合于粘土坩堝中,加蓋氯化鈉,在試金爐中高溫熔煉,冶煉完畢把熔融物倒入鑄鐵模具中,冷卻后得到密度小并且是均質的熔渣和已捕集貴金屬的鉛扣。取出鉛扣錘成立方體,稱量,放入預先在灰吹爐中預熱過的灰皿中,控制溫度進行灰吹至得到金銀合粒,取出,冷卻,置于30 mL瓷坩堝中,加入熱冰乙酸于低溫電熱板上蒸洗并用熱水清洗,于瓷坩堝中烤干,以超微量天平稱量。然后將金銀合粒放入瓷坩堝中,用熱硝酸于低溫電熱板上溫熱分金。得到的金粒用熱水清洗數次,烤干后以超微量天平稱量。以合粒的含量減去金含量,即為銅物料中銀的含量。

2 結果與討論

2.1 試金配料熔融條件試驗

配料前可根據待測物組分確定熔渣的硅酸度,然后計算各熔劑的需要量。同時根據試樣還原力試驗結果(或理論計算試樣的還原力)調整氧化劑或還原劑加入量。通過優選實驗,推薦含銅物料的配料可按表1進行。

表1 配料表Tab.1 Ingredient lists g

將配好料的粘土坩堝置于800℃的試金爐內,在(40~50) min內升溫至1 100℃,保持10 min,出爐。得到的鉛扣應在40 g左右,鉛扣過小影響貴金屬的回收,鉛扣過大不利于下一道工序的操作。

2.2 灰吹及灰吹溫度的條件試驗

2.2.1 灰吹的條件

先將灰皿在(800~900)℃的灰吹爐中預熱,除去灰皿中的有機物、水分、二氧化碳及其它揮發性物質后,再把鉛扣放到紅熱的灰皿上。鉛扣熔化后,融鉛的內聚力大,不被灰皿吸收,融鉛表面的氧化鉛從融珠上滑下來滲入灰皿中,露出新的表面又被氧化,生成的熔融狀氧化鉛滑落又被灰皿吸收,如此不斷反復,直到鉛全部氧化成氧化鉛被灰皿吸收為止。灰吹進程中鉛扣帶入的雜質也被氧化并隨氧化鉛脫落或者生成氣體逸出,正常條件下金銀合粒非常純凈。鉛扣以(0.8~1.0)g每分鐘的速度被氧化,一般約(40~60) min可結束。結束前可觀察到炫色和閃光,出現閃光現象表示灰吹作業完成。此過程中,大約98.5%的氧化鉛被灰皿吸收,約1.5%的氧化鉛呈蒸氣揮發到空氣中。

2.2.2 灰吹的溫度

溫度對灰吹的影響很大,溫度太低會產生凍結,太高又導致貴金屬在灰吹過程中損失增多。通常來講,貴金屬是難氧化的,但隨著溫度的升高,貴金屬的氧化程度也在增加。貴金屬氧化后,其氧化物會散落在灰皿表面或被吸收到灰皿中。關于灰吹溫度與貴金屬損失的關系,前人做了大量的實驗工作,因為條件不盡相同,數據有些出入,但結論都是一致的,即隨著溫度的增高貴金屬的損失增大。表2是灰吹溫度與銀的蒸氣壓關系。

表2 灰吹溫度與銀的蒸氣壓關系Tab.2 Relationship between ash blowing temperature and silver's vapor pressure

從表2可以看出,銀的蒸氣壓隨著溫度的上升而顯著升高。綜合以上因素考慮,最佳灰吹溫度應是融鉛表面的溫度略高于氧化鉛熔點(883℃)的溫度。但在實際操作中,灰吹開始時,爐溫一般是850℃,原因是鉛扣氧化過程中釋放熱量(Pb+1/2O2=PbO+52.1 kCal),融鉛溫度較爐溫有明顯的提高,已能進行作業,隨后根據鉛扣被氧化的進程,選擇逐漸升高爐溫,灰吹結束前爐溫應達900℃。爐溫超過900℃以后,金和銀的損失會加大,故爐溫的控制是關鍵要素。

2.3 金銀分離的條件試驗

2.3.1 金銀合粒的清洗

將灰吹得到的金銀合粒刷凈,置于30 mL瓷坩堝中,加入20 mL冰乙酸,于低溫電爐上蒸煮,根據冰乙酸揮發剩余量分別取出合粒洗凈烘干稱量三次,結果見表3。

表3 冰乙酸余量Tab.3 Glacial acetic acid allowance

從表3可以看出,金銀合粒上鉛及鉛的化合物殘留極微,20 mL冰乙酸蒸煮合粒揮發剩余量15 mL時,已能完全溶解合粒上殘留的氧化鉛,本實驗選取冰乙酸揮發剩余量為10 mL。

2.3.2 金銀的分離

將稱量后的金銀合粒置于小鋼砧上捶成薄片,放入瓷坩堝中,加入7 mL(1+7)熱硝酸,置于低溫電熱板上溫熱分金(控制溫度確保溶液不沸騰,否則金粒易煮散,不利于后續操作),當蒸至約2 mL時,再加入6 mL(1+1) 熱硝酸。蒸至約2 mL時,取下,冷卻,用熱水洗滌三次。將盛有金粒的瓷坩堝置于高溫電爐盤上烘干并灼燒5 min,取下,冷至室溫,稱量。

2.4 金銀的補正

將保留的灰皿和渣粉碎后,置于原粘土坩堝中,配料后按實驗步驟操作,回收到的金和銀扣出試劑空白后計入總量加以補正。

3 分析步驟

3.1 樣品分析

稱取20.00 g樣品,銅礦、銅渣樣直接干法試金配料,按試驗方法進行分析,結果見表8和表9。

3.2 精密度考察

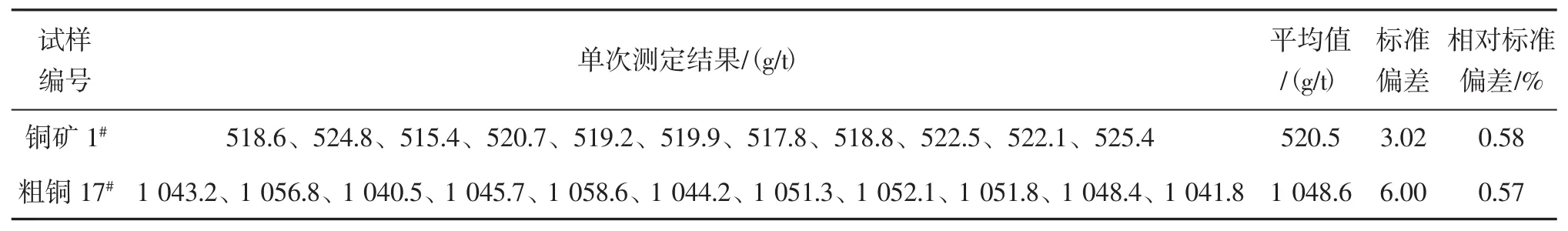

選取具有代表性的兩個試樣,獨立測定每個試樣各11次,精密度見表4和表5。

表4 銀元素精密度考察Tab.4 Precision degree investigation of silver element

表5 金元素精密度考察Tab.5 Precision degree investigation of gold element

從表4和表5中數據看,樣品無離群值,相對標準偏差在0.57%~1.84%之間。

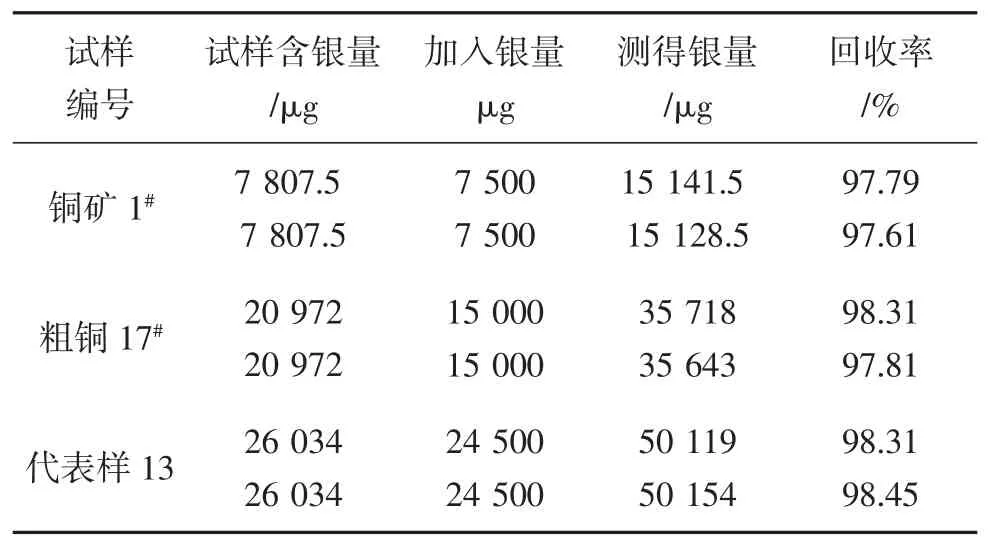

3.3 樣品加標回收試驗

按試驗方法,以硝酸銀的形式加入試金干配料,完成銀加標回收試驗,結果見表6。

表6 銀加標回收試驗Tab.6 Adding standard recovery test of silver

從表6數據看,樣品加標回收試驗的回收率在97.61%~98.45%之間。

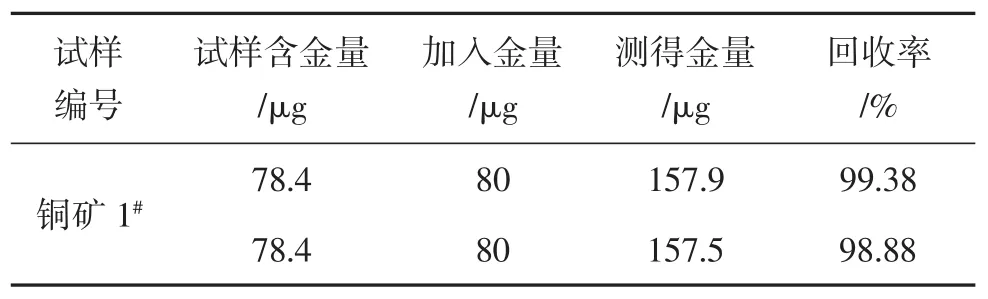

按擬定分析步驟,加入金量以液標形式滴于鉛泊上并烘干,將鉛泊包卷加入試金干配料,完成金加標回收試驗,結果見表7。

表7 金加標回收試驗Tab.7 Adding standard recovery test of gold

從表7數據看,樣品加標回收試驗的回收率在98.88%~99.38%之間。

3.4 分析結果對照試驗

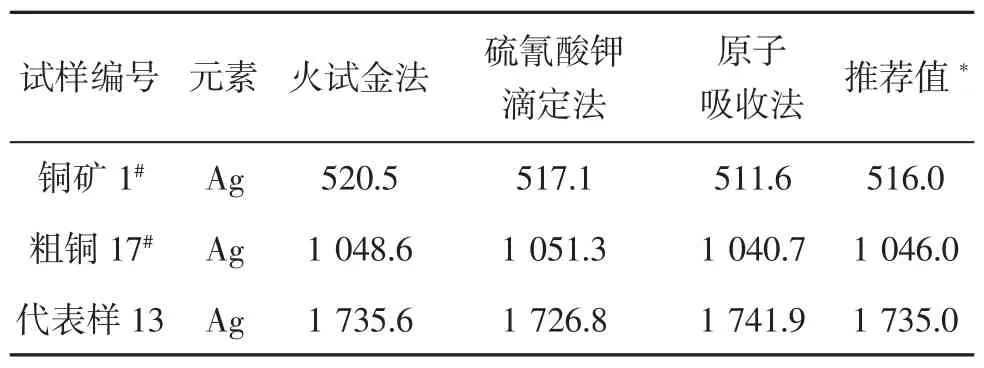

3.4.1 銀元素分析結果對照試驗

按試驗方法,用不同含量的銅物料樣品進行分析,并與其它測定銀元素方法的分析結果對照,結果見表8。

表8 銀元素方法結果對照Tab.8 Results comparison of silver element method g/t

3.4.2 金元素分析結果對照試驗

按試驗方法,用不同含量的銅物料樣品進行分析,并與其它測定金元素方法的分析結果對照,結果見表9。

表9 金元素方法結果對照Tab.9 Results comparison of gold element method g/t

4 結語

本文對鉛試金富集稱量法測定含銅物料中金和銀的各項分析進行深入研究,樣品中含有單質銅則采用預先酸溶分離大量銅的方案,火試金稱量法取樣量大,代表性好,測定范圍廣,分析結果準確可靠,銅物料中金和銀量的經貿結算大多以此方法分析結果為依據。