高爐煤氣流綜合診控技術研究及應用(下篇)*

林安川,邱貴寶,蔣玉波,劉曉蘭*,趙紅全,陳 濤

(1.武鋼集團昆明鋼鐵股份有限公司技術中心,云南 昆明 650302;2.武鋼集團昆明鋼鐵股份有限公司煉鐵廠,云南 昆明 650302;3.重慶大學材料科學與工程學院,重慶 400044)

高爐生產過程本質上是大通量的物質流、能量流和信息流的輸入/輸出流動過程[1],伴隨其工藝流程物質流、能量流遷移相關聯的內容,就是龐大數據流技術處理的范疇[2]。已刊發的“高爐煤氣流綜合診控技術研究及應用(上篇)”基于煉鐵基礎理論,輔以計算機手段建立了高爐煤氣流診斷及改善冶煉技術指標的方法,所研發出的煤氣流綜合診控技術涵蓋了工藝冶煉參數計算及狀態校核、布料參數計算、評價及煤氣流發展程度判斷、順行程度及潛力分析、精準配料、渣量校核、裝料制度調整及評價(包括焦批、負荷、矩陣以及依據渣量的變化;現行煤氣流的綜合判斷得到的結論;根據評價結論進行矩陣參數調整前后的定量評價)、渣鐵成分預控及校核→調整后原燃料配比裝倉、冶煉參數入爐和控制→利用調整后冶煉參數的預期冶煉結果與實際冶煉結果進行對比、入爐冶煉參數調整冶煉調整原則、實際冶煉結果返回修正等內容和功能。在高爐日常生產中,入爐礦石品位、堿度、化學成分均存在波動情況。該方法利用計算機實現對煤氣流分布參數數據的在線適時采集、量化計算及評價,和其他重要冶煉參數一起納入日常采集、統計、計算及分析。通過該方法有效做到上部制度(礦批、負荷、合乎條件時的矩陣微調),綜合鼓風制度、熱制度的合理調整,并根據入爐礦石品位、成分等的變化情況結合操作制度的針對性調整進行渣鐵成分預控[3],從而實現了煤氣流在不同具體條件下的合理分布。本文結合昆鋼某2 000 m3高爐生產實踐,表明該工藝技術具有科學性、實用性和良好的經濟性。

1 煤氣流綜合診控技術應用實例

依照前述上篇所定流程及方法進行相關編程、計算,對昆鋼某2 000 m3高爐現階段原燃料、技術裝備條件下的相關聯冶煉參數進行范圍界定(此范圍內視為爐況穩定):熱風壓力為(0.30~0.34) MPa,頂壓為 (0.15~0.17) MPa,熱風溫度為(1 100~1 150)℃,入爐校正風量為(4 000~4 500) m3/min,氧氣含量為 (10 000~13 000) m3/h,透氣性指數為 (23 000~26 000) m3/(min·MPa),理論燃燒溫度為(2 250~2 300)℃;煤粉噴吹量為 (150~165) kg/t鐵 (噴吹率 25.0%~30.0%);礦批為 (39.0~42.0) t,焦批為 (8.0~9.5) t,頂溫為(160~180) ℃,邊緣平均溫度為 (110~140) ℃,中心平均溫度為(280~400)℃;w([Si])為0.20%~0.35%,w(TiO2)為3.0%~4.0%,w(MnO)為0.15%~0.25%,w(MgO) 為7.0%~8.0%,鎂鋁比為0.60~0.75,爐渣堿度為(1.15~1.18) 倍,鐵水溫度為 (1 450~1 480) ℃;料速為 (8.0~9.0) 批/h,冶煉周期為 (50~55) 批 (5.8~6.3) h。調整原則和方法:一定范圍內入爐品位上升、渣量下降,熱風壓力、頂壓、風量、富氧氣量、透氣性指數、理論燃燒溫度、中心平均溫度、中心氣流發展指數、礦批等依照上限方向調整,每次調整幅度<5.0%,相鄰兩次調整時間間隔一冶煉周期;邊緣平均溫度、w([Si])、鎂鋁比依照下限方向調整;每次調整幅度<10.0%,相鄰兩次調整時間間隔一冶煉周期;熱風溫度均使用高爐所能達到最高溫度;反之亦然。近來,昆鋼某2 000 m3高爐利用煤氣流分布的診斷、量化評價及操作控制優化,得到了較好的冶煉成效。

1.1 基礎ω([Si])、ΣTFe條件下理論指標校核

在高爐日常冶煉條件下,對實際小時料速與以校正風量計算的理論小時料速進行實時校核[4],以進行理論冶煉生產與實際冶煉行程的切合程度判斷(│理論小時料速-實際小時料速│<0.5批/h)為前提進行后續預控、評價及調整。包括基準w([Si])、基準熟料比、實際料速、基準品位下的實際鐵量、實際燃料比及其理論鐵量、理論燃料比等計算(計算公式為常規公式)。實際料速下的理論鐵量與實際鐵量差<5%(冶煉行程理論計算與實際生產的切合程度判斷)。本例中,包括的基準數據及其相關理論測算結果見表1。

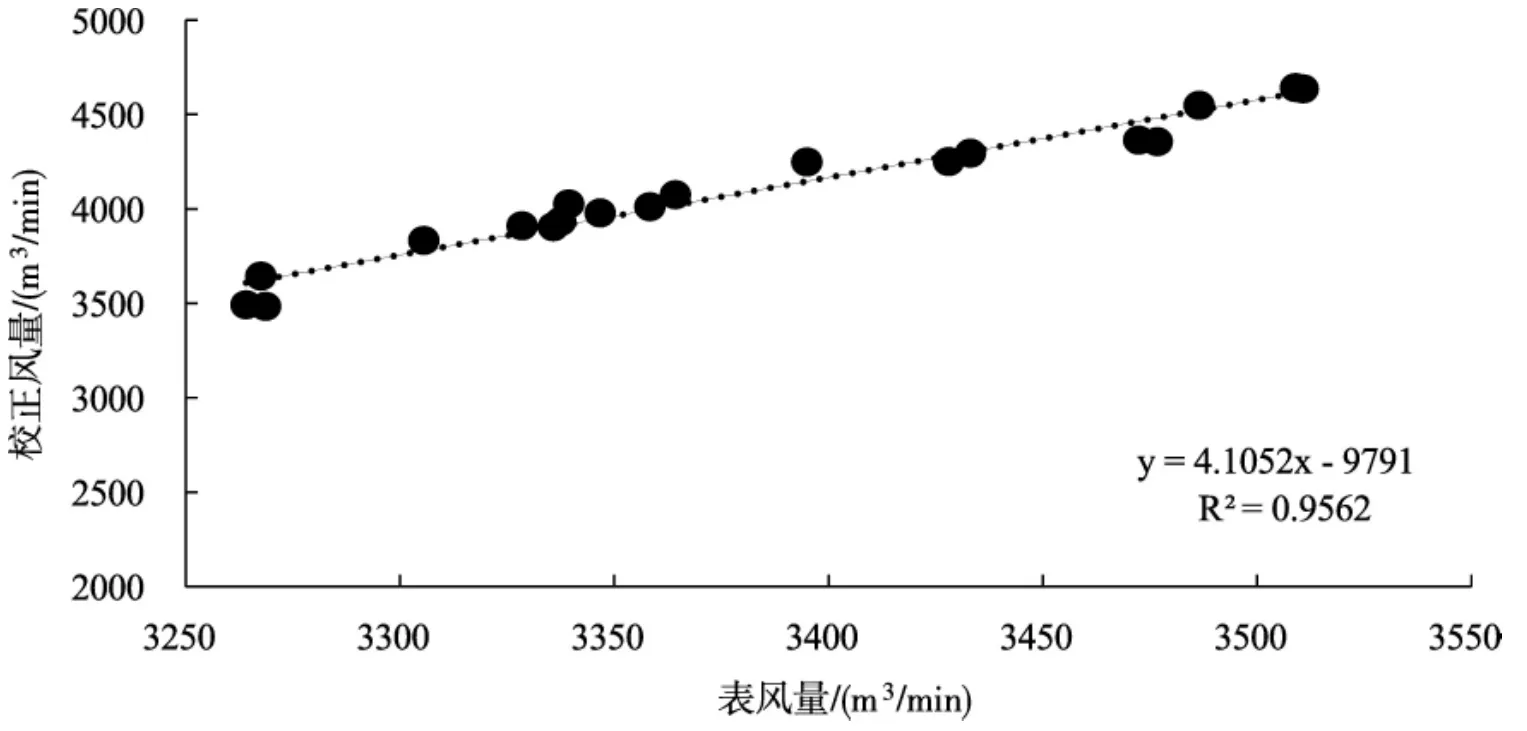

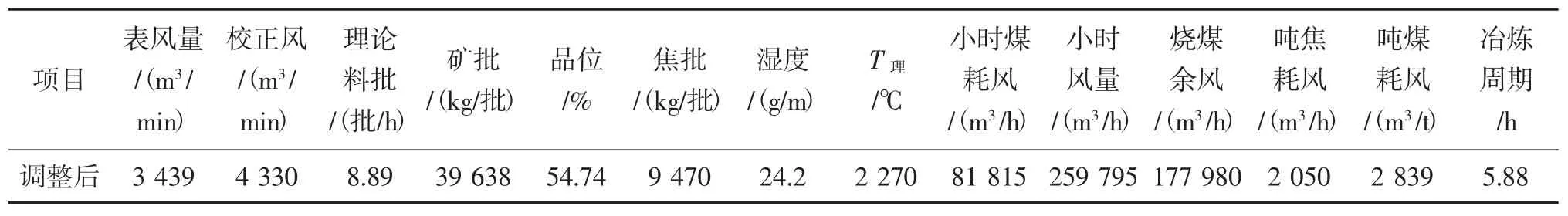

表1 基準數據實際值及其相關理論計算值比對Tab.1 Comparison between baseline data actuals and its correlated theoretical calculation values

基準數據下,理論日產鐵量與實際產量鐵量差1.32%,在允許誤差范圍內(<5%)。由此,進一步根據調整前的物料消耗數據,對高爐表風量進行校正(校正計算公式和后續相關計算原則、方法同上篇所述)。再利用校正風量得到的理論值(產量、指標)進行校核。

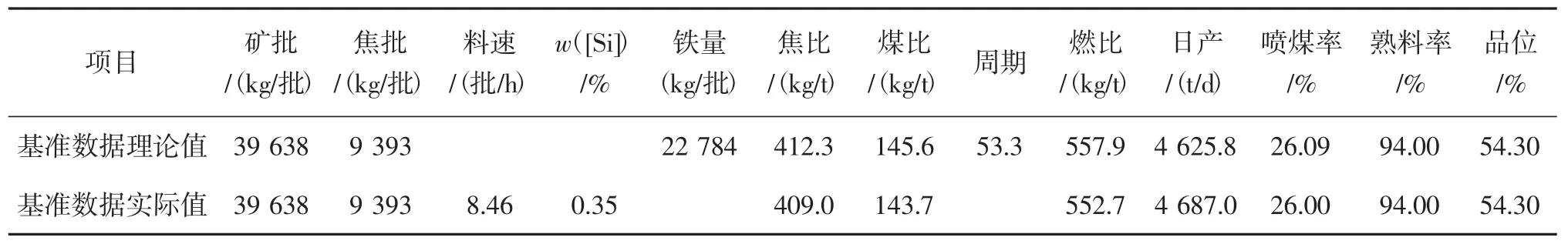

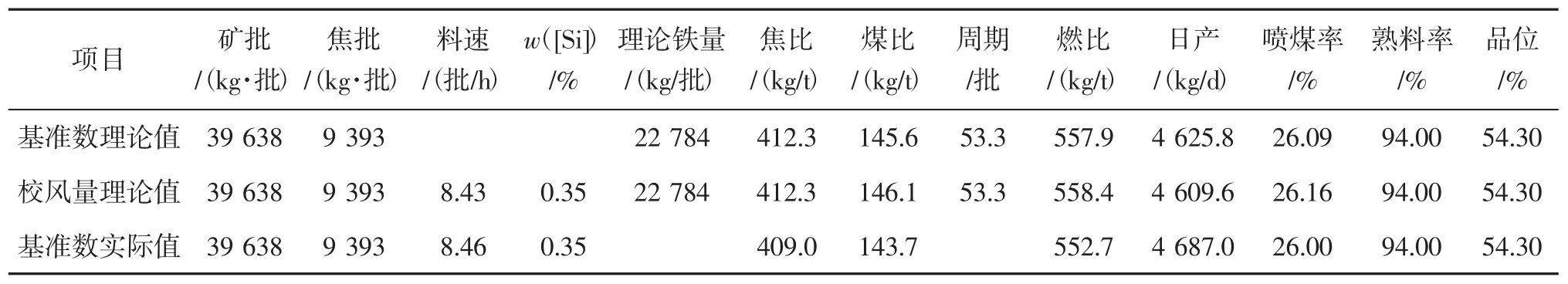

本例得到的校正風量與入爐表風量的擬合線性關系式見圖1。該關系式R的平方值0.954 2,達到要求;此外,依據前述方法得到的校正風量、噸焦耗風量、噸煤耗風量以及預控硅含量、校正風量條件下理論小時料速等計算結果見表2、表3。

圖1 校正風量與入爐表風量的擬合線性關系式Fig.1 Fitting linear relational expression for correction air flow and air flow from furnace air volume meter

表2 計算得到的校正風量與噸焦耗風量、噸煤耗風量Tab.2 Correction air flow,air flow of coke per ton consumption,air flow of coal per ton consumption by calculation

表3 基礎數據條件下以校正風量計算得到的理論料速、理論指標Tab.3 Theoretical feed rate,theoretical indicators calculated by correction air flow under basic data

表3計算結果表明,基準數據條件下得到的校正風量準確有效(│理論小時料速-實際小時料速│=0.03<0.5批/h),可以進入后續診斷、理論計算及評價流程。

1.2 基礎期基本參數計算及煤氣流分布判斷

進入布料參數計算、評價及煤氣流發展程度判斷、順行程度及潛力分析流程。包括:調整前煤氣流發展程度判斷、布料規律參數計算及其評價,煤氣流主要參數M(校正鼓風動能)、XBG(爐腹煤氣發展指數)、K(透氣性阻力系數) 衡量評價、順行程度及潛力分析等三個方面內容。依據此輸出結果進行潛力分析,為確定調整趨勢及主要操作參數提供依據。

1)調整前煤氣流發展程度判斷。本例輸入入爐品位、采集的儀表溫度參數及計算的結果、判斷結論如表4;

表4 基準期條件下煤氣流分布及結論Tab.4 Distribution and results of gas flow under base period conditions

2)布料規律參數計算及其評價。將昆鋼2 000 m3高爐爐頂裝備相關參數輸入,計算機自動輸出得到不同料線下高爐內截面11等分圓環的中點值及其對應的溜槽傾動角度及規定料線內對應落點值(表5)[5];結合調整前的高爐應用矩陣、礦批重量、焦批重量輸出14個矩陣評價參數(料線1.5 m,表9、表10):包括判斷與氣流分布、冶煉參數的對應關系;

表5 計算輸出變料前11個檔位角對應落點位置Tab.5 Drop point locations corresponding to 11 tap position angle before calculation of output material change m

3) 煤氣流主要參數衡量/順行程度及潛力分析。根據對應常規公式計算得到的煤氣流分布主要參數包括 M、VBG、XBG、K(見表 6)[6]。實踐中,總的判斷原則為:渣比(420~510) kg/t條件下,M、VBG、XBG、K等各個參數低于范圍下限,則說明冶煉強度過低;超出范圍上限,則說明爐況已趨于不穩定狀態。調整依據、原則和方向為:在各個煤氣流評價參數不超過前述范圍上限,設備能力未用盡,且原燃料條件、操作爐型無惡化時,低于上限均說明冶煉參數有潛力;煤氣流參數不超過上限時,入爐品位、爐料結構、高溫常溫冶金性能等主要原燃料條件改善,則各參數應趨向上限挖潛力。需重點說明的是,煤氣流參數應結合礦種冶煉特色在范圍內設定參數[7]。反之,風機、熱風爐、上料系統等設備能力及煤氣流參數已達到上限,則應結合布料參數微調各個參數進行冶煉;外圍條件惡化則趨向下限調整。

表6 變料前后輸出煤氣流主要參數情況Tab.6 Major parameters of output gas flow after material change

綜合上述表4、表6,容易判斷調整前高爐氣流狀態為:邊緣氣流合理、中心氣流合理,中心氣流偏下限;主要煤氣流參數方面,爐腹煤氣發展指數、透氣性阻力指數潛力均尚有較大潛力,從調整后的主要參數變化看,方向性、適應性良好。

1.3 煤氣流綜合診控技術應用實例

根據前述方法判斷結論,依照流程進行改善順行、指標調整冶煉控制,流程包括:裝料制度調整(焦批、負荷、矩陣)、渣鐵成分預控、渣量校核、布料參數調整/評價、綜合送風參數控制(前述冶煉參數范圍,結合上述判斷結論確定調控原則和方向),得到新的M/VBG/XBG/K等煤氣流參數變化及校核(范圍),相關冶煉參數匹配性分析等。根據本例判斷結論,分析為具備進一步加風、加氧等強化潛力。

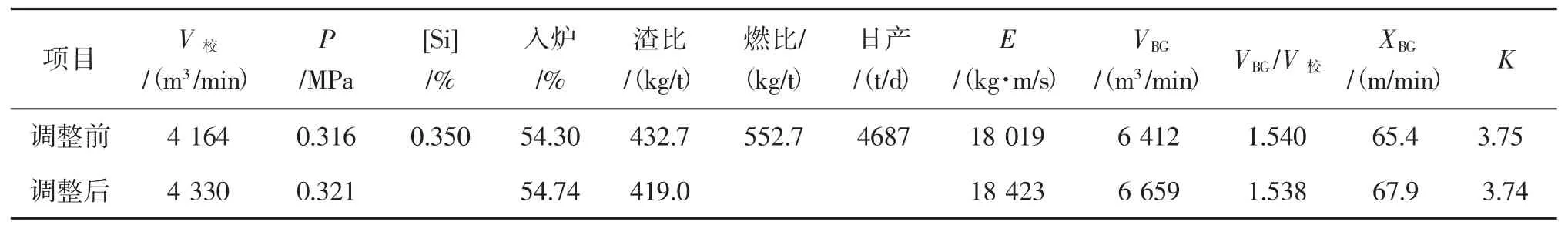

根據基準w([Si])、基準熟料比、基準綜合入爐綜合品位與預控w([Si])、預控熟料比、預控綜合入爐品位的差異調整焦批數量。本例根據表風量-校正風量得到的擬合多項式(圖1) 得到的校正風量(m3/min)以及調整后計算得到的理論小時料速及相關計算結果見表7。

表7 預控w([Si])及其條件下計算得到的校正風量與噸焦耗風量、噸煤耗風量Tab.7 Correction air flow,air flow of coke per ton consumption,air flow of coal per ton consumption by calculation under pre-controlled w([Si])and the other conditions

本例中,基準w([Si])、基準熟料比、基準綜合入爐綜合品位與預控w([Si])、預控熟料比、預控綜合入爐品位存在差異,根據可達上篇中公式(7)調整焦批;此外,本例計算的理論料速<9.0批/h,礦批不作調整,計算結果見表8。

表8 預控w([Si])及其條件下得到新的焦批、礦批前后計算得到的理論料速、理論指標Tab.8 Theoretical feeding rate and theoretical indicators calculated before and after new coke charge,ore batches under pre-controlled w([Si])and the other conditions

本例中,在預控w([Si])及其條件下,得到的新焦批為9 470 kg/批,焦批調整后得到的理論小時料速8.89批/h,滿足條件。可見,本例條件下,綜合入爐品位得到改善,結合前述煤氣流主要參數計算結果和判斷結論,可在調整負荷的基礎上進行布料矩陣的優化及其量化分析,結合冶煉潛力挖掘以進一步地改善煤氣流分布及增產節焦。

1.3.1 高爐布料矩陣調整

對高爐矩陣進行微調并進行評價。對比基礎爐料,變料變化特點為:品位上升0.44%,渣量下降13.7 kg/t鐵(變料前渣比校核為432.7 kg/t鐵;變料后渣比校核為419.0 kg/t鐵),爐料結構、冶金性能穩定,校核渣比在范圍下限。正常煤氣流范圍內調整方向:隨渣比下降,Z值相應上升,Z/Wt值上升。對2 000 m3級高爐,隨渣比下降中心發展幅度上升應較明顯。按照前述規定、步驟,對布料參數調整后14個參數進行計算、輸出及評價,見表9、表10。

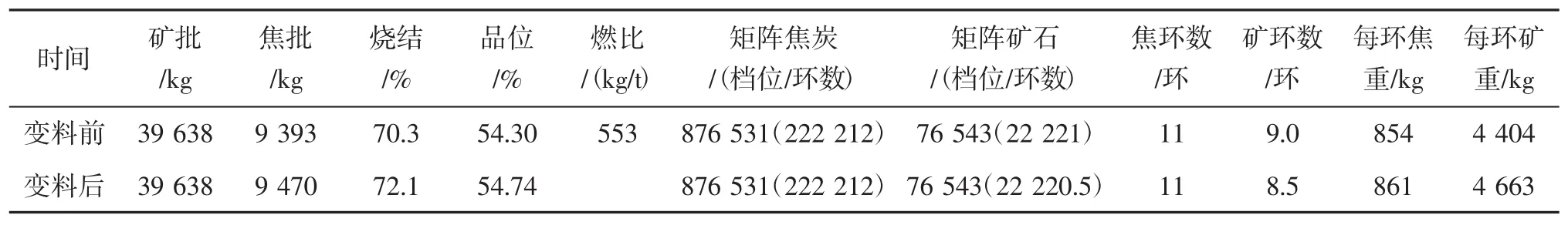

表9 變料前后基本情況及布料矩陣參數Tab.9 Basic situation before and after material change and matrix parameters of burden distribution

表10 變料前后布料矩陣評價參數情況Tab.10 Matrix evaluation parameters of burden distribution before and after material change

本例矩陣調整評價:品位增加0.44%,為挖掘潛力布料參數邊緣負荷增加4.80%;中心氣流得到強化[8],隨著渣量降低,整體綜合焦礦角度范圍內更趨向負數,縮小(0.50~1.0)°。

1.3.2 預控w([Si])值、堿度范圍內硅與鈦、錳還原率、脫硫率確定

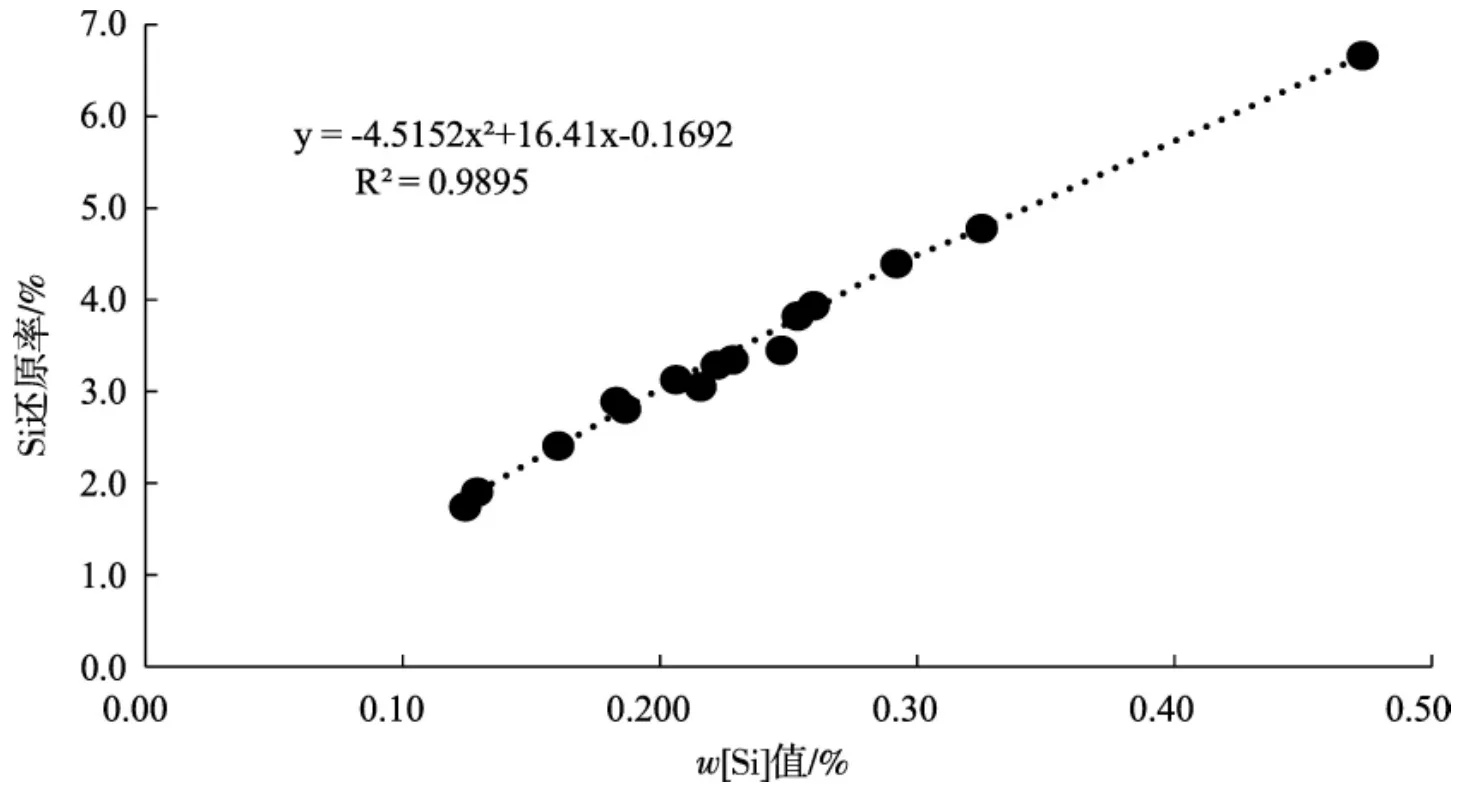

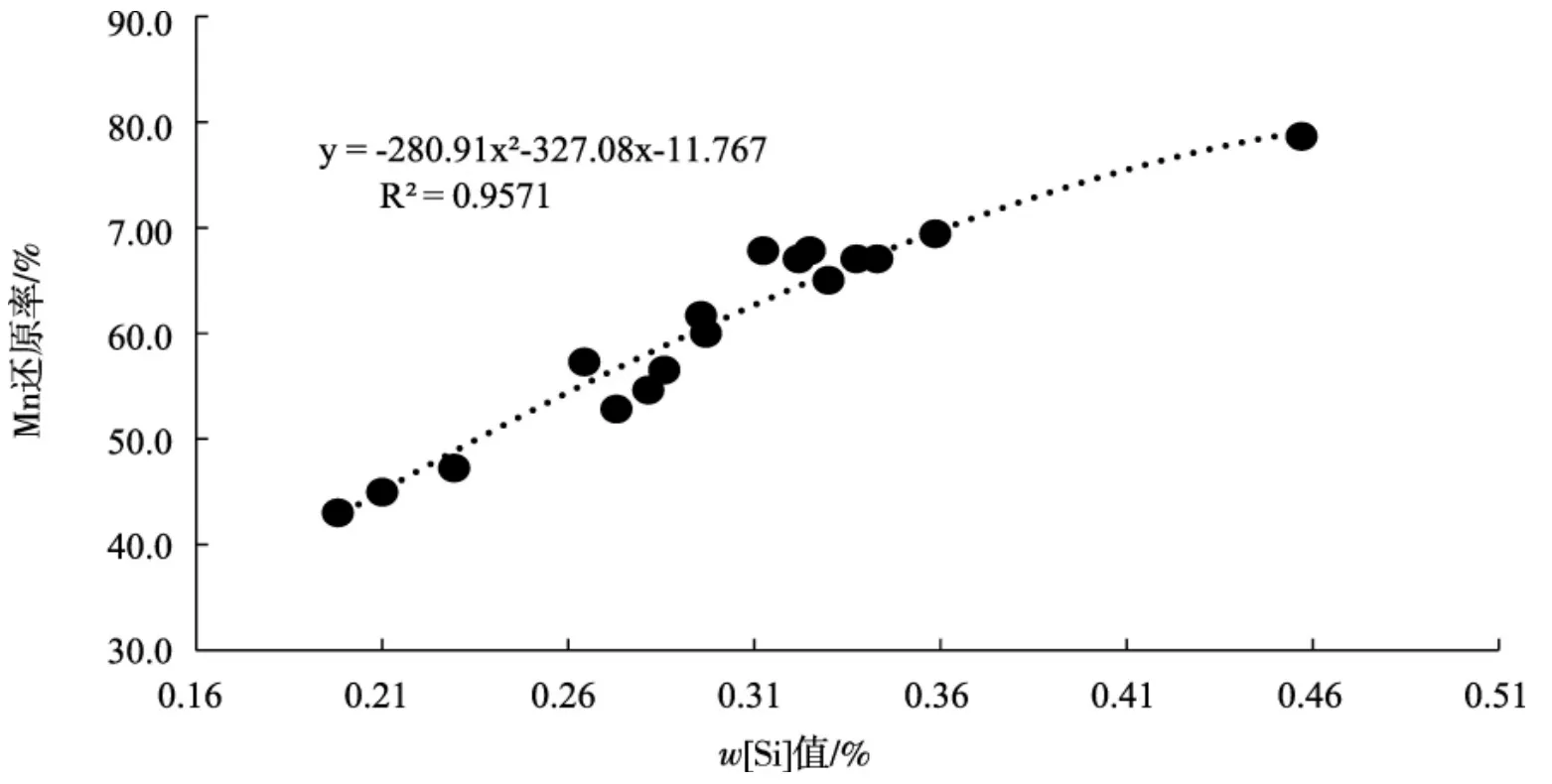

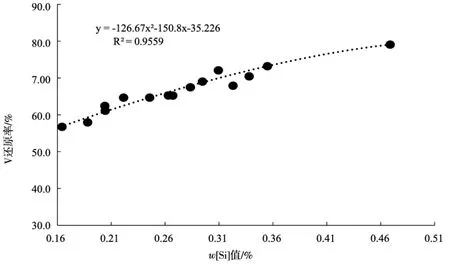

以高爐容積和入爐鈦負荷為界定依據,根據不同容積、不同鈦負荷條件下高爐的預控硅含量和鐵水物理溫度范圍及不同硅含量范圍內鈦、錳進入鐵水的還原率和不同硅含量、爐渣堿度范圍內的脫硫率,進而確定預控w([Si])值、堿度范圍內硅與鈦、錳還原率、脫硫率。昆鋼2 000 m3高爐條件下,鈦負荷 (12.17~30) kg/t,w([Si])控制范圍0.20%~0.35%;鐵水物理溫度(1 450~1 480) ℃;爐渣堿度(1.15~1.18) 倍,爐渣鎂鋁比0.65~0.75;硅還原率3.5%~4.5%,鈦還原率10.0%~14.0%,錳還原率45.0%~70.0%,釩還原率65%~75%,脫硫率93.0%±0.5%。擬合得到的 w([Si])) 值與 [Si]、[Ti]、[Mn]元素進入鐵水的還原率的多項式關系式見圖2、圖3、圖4、圖5所示。

圖2 w([Si])與硅還原率的擬合關系式Fig.2Fitting relations of w([Si])and silicon reduction rate

圖3 w([Si])與鈦還原率的擬合關系式Fig.3Fitting relations of w([Si])and titanium reduction rate

圖4 w([Si])與錳還原率的擬合關系式Fig.4Fitting relations of w([Si])and manganese reduction rate

圖5 w([Si])與釩還原率的擬合關系式Fig.5Fitting relations of w([Si])and vanadium reduction rate

以上四個擬合多項式關系式的R平方值均>95.0,滿足要求。在w([Si])值0.20%~0.30%范圍,脫硫率范圍92.84%~93.26%,范圍很窄極為穩定,脫硫率可取平均值為93.188%。預控w([Si])0.25%條件下,得到其對應下的 [Si]、[Ti])、[Mn]、[V]元素還原率、脫硫率(表11)。

表11 預控w([Si])值與各個元素還原率的取值Tab.11 Pre-controlled w([Si])value and reduction rate value of each elements %

進一步地,按照前述上篇設定的流程、步驟進行渣鐵成分的預控計算、輸出及入爐料配比校核及再調整。按照下列流程進行成分輸入及計算結果輸出。

1)元素進入鐵水量理論計算。按前述方法進行硅、鈦、錳、釩、硫、砷、磷等元素進入鐵水量折算成入爐物料帶入對應的氧化物(元素) 的相關計算。本例中,輸入各個物料成分、各個元素還原率,按照前述公式計算得到硅、鈦、錳、釩、硫、砷、磷等元素進入鐵水量折算成入爐物料帶入對應的氧化物(元素)的相關計算結果;

2) 氧化物及S進入爐渣理論計算。入爐每批物料各成分 (SiO2、CaO、MgO、S、P、Al2O3、TiO2、Pb、As、K2O、Na2O、V2O5、Zn、MnO) 數量總和相關計算(物理意義同前述上篇)。本例中,輸入各個物料成分、各個元素還原率,按照前述上篇所述公式計算、輸出得到入爐每批物料各成分進入爐渣的各個成分數量;

3)輸出、得到入爐物料鈦、硫等主要元素噸鐵負荷,見表12;

表12 輸出入爐物料鈦、硫等主要元素噸鐵負荷Tab.12 The iorn per ton load for titanium,sulfur and the other major elements of output furnace feeding materials

4)輸出渣鐵成分、比對預控值校核。對預控w([Si])值下經過焦批、負荷調整后入爐物料對應得到的渣鐵成分進行計算,輸出生鐵成分,輸出爐渣成分。并對計算、輸出結果中爐渣堿度(w(CaO)/w(SiO2))、鎂鋁比(w(MgO)/w(Al2O3))進行校核,見下文表13、表14。

本例得到的生鐵w([Si])、w([Ti])、硫含量以及爐渣鎂鋁比、堿度達到預控硅及其條件下預控范圍。需要注意的是:若前述步驟、流程過程中存在根據渣鐵成分結果、對比預控值校核需要再調整各個物料用量配比時,按照預控w([Si])值、堿度需要調整用礦物料配比的順序依次為燒結礦(同生產批次相近成分,各個料倉用量配比按照三等分)→球團礦(同種球團礦,按照用量配比二等分,不同種球團礦時2種球團礦比例均可調整)→天然塊礦(用量配比固定) →小粒度燒結礦(或其他成分差異較大燒結礦,用量配比=100-燒結礦配比-球團礦配比-天然塊礦配比,其值不小于0);焦炭成分相近,按照焦批重配比用量二等分,小粒度焦炭或其他成分差異較大焦炭按照(300~800) kg/批單獨計量。

2 煤氣流綜合診控技術應用綜合成效

冶煉過程中對綜合送風參數進行調整的總的要求是控制料速(8~9)批,保持焦批穩定。

2.1 冶煉參數及調整后得到的煤氣流、指標情況

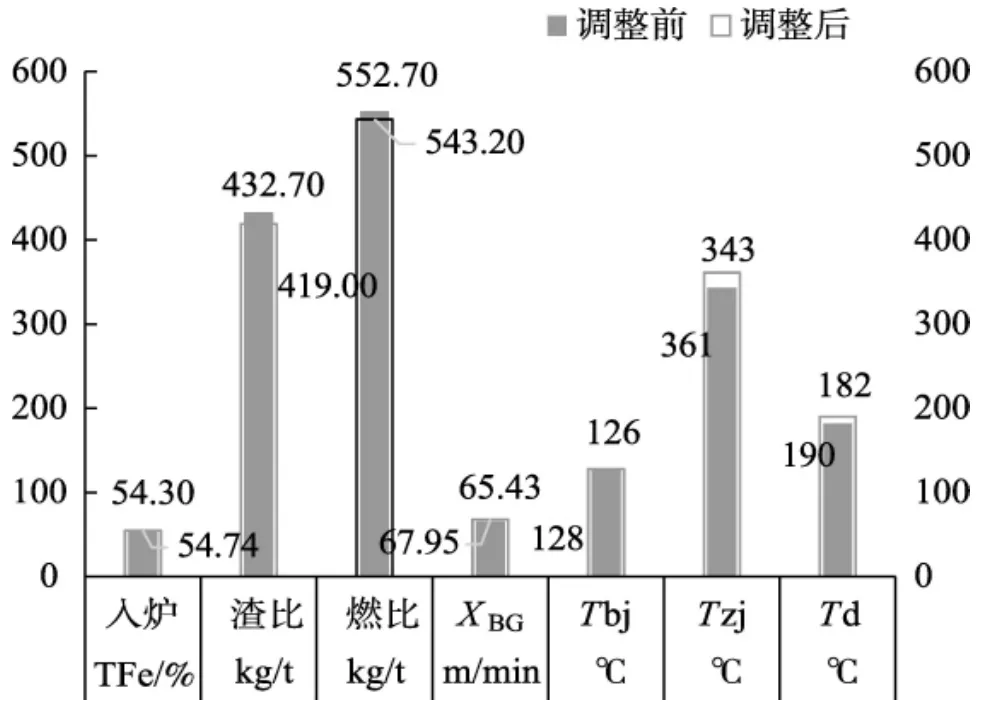

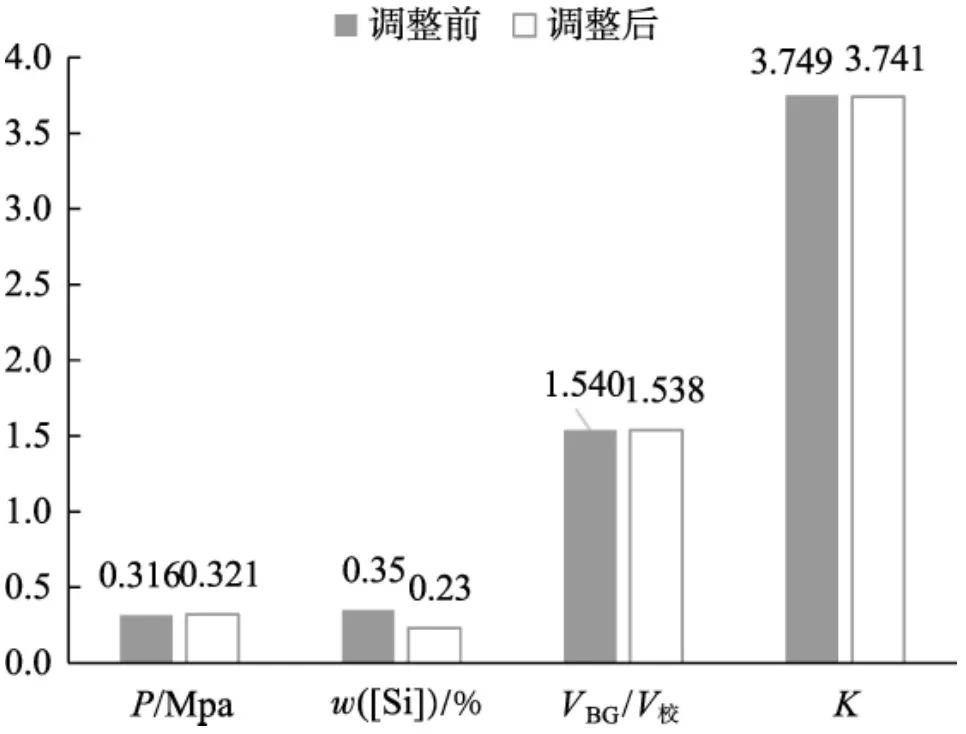

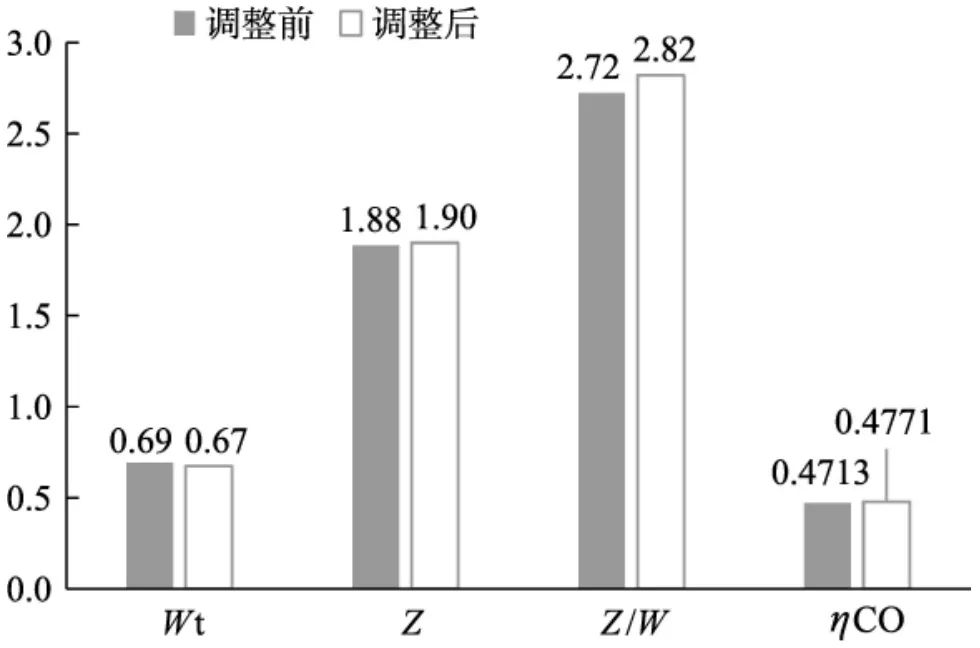

本例為入爐品位升高0.44%,渣量下降13.7 kg/t,爐料冶金性能穩定,經前述分析為潛力較大。操作上方向為:裝料邊緣負荷增加,風量、氧量增加,熱風溫度為所能達到最高溫度,每次調整幅度<5.0%,相鄰兩次調整時間間隔為:礦批、焦批一個冶煉周期,其余參數1 h,噴煤3.5 h;w(MgO)、w(MnO)、鎂鋁比、爐渣堿度穩定。調整爐料后相關冶煉參數控制(均值)為:熱風壓力為0.321 MPa,入爐校正風量為4 330 m3/min,富氧量為 12 773 m3/h,透氣性指數 22 916 m3/(min·MPa),理論燃燒溫度2 297℃;煤粉噴吹量為136.7 kg/t鐵(噴煤率25.0%);礦批39.638 t,焦批9.47 t;預控w([Si])及其條件下得到的預控的各參數為:w([Si])0.25%;w(TiO2)4.13%,w(MnO)0.39%,w(MgO)7.27%,鎂鋁比0.639,爐渣堿度1.15;料速8.89批/h,冶煉周期5.88 h。得到的參數和指標對比如圖6、圖7、圖8、圖9所示。

圖6 變料前后冶煉參數及指標情況Fig.6 Smelting parameters and indicators before and after material change

圖7 變料前后煤氣參數及指標情況Fig.7 Gas parameters and indicators before and after material change

圖8 變料前后部分冶煉參數比對情況Fig.8 Comparison of partial smelting parameters before and after material change

圖9 變料前后煤氣流分布比對情況Fig.9 Comparison of gas flow distribution before and after material change

可見,上述對M/VBG/XBG/K等煤氣流參數進行校核的結果反映出:經前述步驟布料及送風參數調整后煤氣流參數變化情況同預計趨勢一致。主要表現為:隨著冶煉強度增加,爐腹煤氣量、爐腹煤氣發展指數在范圍內增加;邊緣氣流受到一定抑制,中心氣流得到發展,整體上反映為透氣性阻力系數略有下降,實際上是受風情況得到改善。

2.2 實際得到渣鐵成分、指標及校核

按照前述流程步驟,在冶煉周期結束后進行煤氣流發展、布料規律參數、煤氣流主要衡量參數校核計算后,再根據實際冶煉結果(出爐產量、渣鐵成分、燃料比)與前述進行的渣鐵成分平衡測算、指標預測(根據理論計算量)等預期冶煉結果進行比對校核,見表13、表14、表15,驗證與理論值的契合程度(比對結果超出誤差允許范圍則需重新調整參數設置)。結果表明,得到的實際渣鐵成分均在預控范圍內,誤差無需調整;鐵水各個主要元素還原率穩定;技術指標達到預計效果,高爐利用系數、燃料比等指標得到改善,并且,除主要技術指標外的表征操作穩定性指標(硅偏差)、衡量噴吹效果指標(相對置換比)均得到改善。

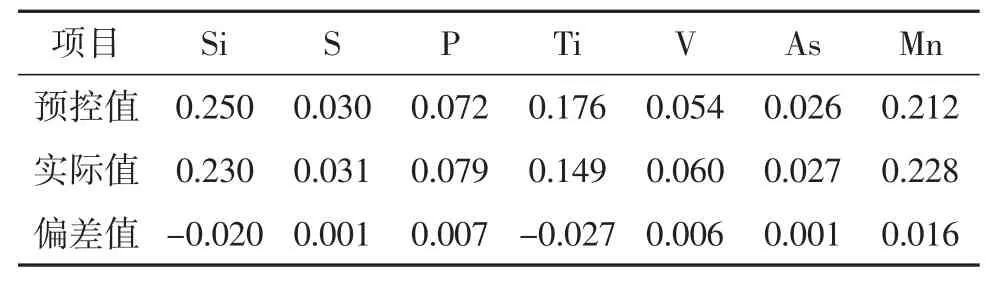

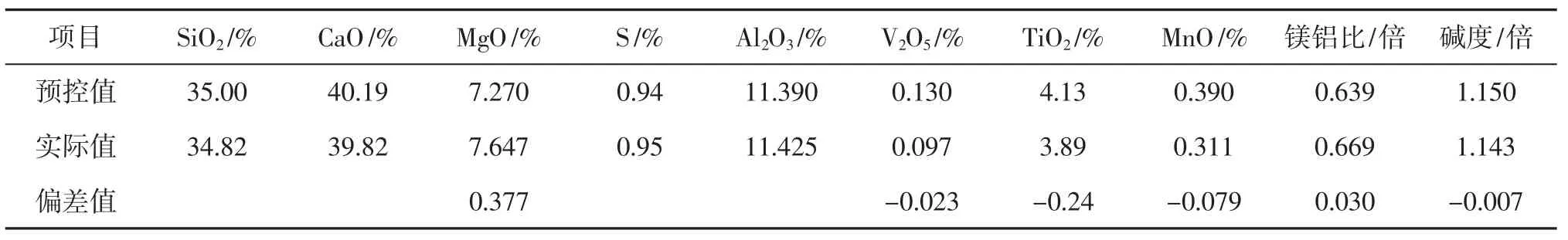

表13 預控硅及其條件下計算、輸出的生鐵成分Tab.13 Calculated,output pig iron composition with pre-controlled silicon and the other conditions %

表14 預控硅及其條件下計算、輸出的爐渣成分Tab.14 Calculated,output furnace slag composition with pre-controlled silicon and the other conditions

表15 調整前后得到的主要指標理論值與實際值校核Tab.15 Check of theoretical values and actual values of major indicators before and after adjustment

此外,在實際冶煉生產中,上述各個步驟過程中原燃料數據、冶煉參數數據、渣鐵實際成分數據均可實現自動采集,無需人工輸入,計算結果和判斷結論、下一步建議均自動輸出。

2.3 煤氣流綜合診控技術應用綜合成效

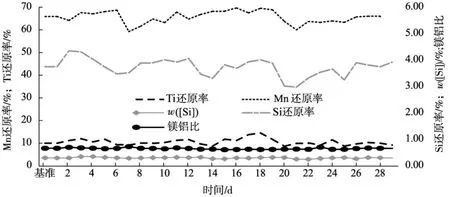

如前述,昆鋼2 000 m3高爐通過煤氣流綜合診控技術的應用有效做到裝料制度(礦批、負荷、布料矩陣)、綜合鼓風及熱制度的準確判斷和合理調整。并根據入爐礦石的變化情況準確預控渣鐵成分,使煤氣流在不同具體條件下始終處于合理分布趨勢(圖10)。實踐證明:采用適時采集并經過校正的風量計算出的理論料速與實際料速非常接近(平均偏差率<0.45批/h) (圖11),實際的產量(利用系數)、燃料比波動范圍也很窄(平均偏差率分別為2.32%、0.44%),硅、鈦、錳的還原率控制穩定(圖12)。調整上做到了有的放矢,針對性強,得到了隨著礦石原料變化(變優或是變劣)時應達的更為合理的煤氣流分布和對應變化的指標。實際上,正是基于數字化、定量化的實時采集、分析和預測預控準確度的提升,顯著減少了誤操作和縮小了判斷、操作調劑的偏差值,近來昆鋼2 000 m3平均 w([Si]) 偏差值達到了0.076,相對置換比達到1.052;在平均渣比達到445.64 kg/t鐵條件下,平均Wt為0.66,Z為1.86,Z/W為 2.84,平均燃料比為 540.77 kg/t鐵 (圖13)。事實上是使生產技術指標得到了持續改善,體現了極佳的適應性和穩定性,也為進一步強化冶煉、增產降耗奠定基礎。

圖10 煤氣流發展指數實時采集Fig.10 Real-time acquisition of development index of gas flow

圖11 指標等理論值與實際值偏差Fig.11 Deviation of theoretical values and actual value of indicators

圖12 鐵水中主要元素還原率發展趨勢Fig.12 Development tendency of reduction rate of major elements in molten iron

圖13 不同渣比下高爐煤氣流分布和主要衡量指標發展趨勢Fig.13 Gas flow distribution and development tendency of major measuring index of blast furnace with different slag ratio

基于煉鐵基礎理論、輔以計算機手段研發的高爐煤氣流綜合診控技術在實際應用過程中,能準確把握住高爐冶煉的調劑原則和方向,在高爐精確配料、矩陣調整及煤氣流分布參數評價、適宜冶煉參數選擇等復雜操作數據的內在聯系中,更易于選擇出與具體條件相適宜的操作制度及解決方案[9],并形成高效、可操控性強的標準化、系統化且實現編程分模塊計算功能的診斷及操作優化作業流程。

3 結語

1)實現了定量化分析布料參數、冶煉參數、渣鐵成分控制及煤氣流分布參數等影響和表征煤氣流分布的各個因素,得到冶煉控制參數與技術指標之間的相關聯數據及其相互影響關系的系統量化處理模式;

2)通過對各個影響因素的適時量化評價及潛力分析,并利用其準確預測冶煉結果及修正功能,利于挖掘現階段實際條件下的冶煉潛力;

3)實踐表明,煤氣流綜合診控技術可以使煤氣流在不同具體條件下始終處于合理分布趨勢。正是基于各個冶煉和評價參數的實時采集、分析和預測預控準確度的提升,近來昆鋼2 000 m3高爐生產中計算的理論料速與實際料速平均偏差率<0.45批/h;平均w([Si])偏差值達到0.076;相對置換比達到1.052;在平均渣比445.64 kg/t鐵條件下平均燃料比降至540.77 kg/t鐵。總之,生產技術指標得到了持續改善。