連續管倒管器結構研究

吳大飛 朱再思 郭宇 郭偉

(中石油江漢機械研究所有限公司,湖北 荊州 434000)

連續管作業機主要用于修井、完井、壓裂、鉆井等領域被稱為“萬能作業機”,由于其占地面積小、成本低、安裝方便等特點應用廣泛且發展前景在不斷提高[1,2]。倒管裝置作為連續管盤管必不可少的工具,將纏繞在運輸滾筒上的連續管整齊完好地倒入到工作滾筒上或將連續管作業機上的連續管倒入到運輸滾筒上,是連續管施工的關鍵[3-5]。倒管裝置實現了不同型號連續管互相之間的快速更換,提高了連續管作業效率,減小勞動強度,因此對連續管倒管裝置的研究具有重要意義。

目前,國內關于連續管倒管裝置的研究相對較少且結構單一。馬洪鐘等設計了一種適用于不同中心孔的運輸滾筒的倒管器,拓寬了倒管器的適用性,提高工作效率[6]。殷卓成等研制了一種新型連續管倒管器,采用有限元分析方法和現場應用證明該倒管器設計的可靠性[7]。吳大飛等設計了一種新型連續管滾筒排管液壓離合器[8]。王永強等設計了一種帶遠控裝置的連續管倒管裝置[9]。

倒管裝置結構是影響連續管作業的重要因素,針對這個問題筆者以連續管張緊力及滾筒扭矩的研究為理論基礎對倒管裝置的驅動結構設計以及結構強度校核,最后現場推廣應用。

1 滾筒扭矩研究

連續管在實際纏管過程中,由于滾筒的半徑遠小于連續管的屈服半徑,因此連續管纏繞在滾筒上后,發生了很大的塑性變形。另外連續管在纏繞時為拉彎受力,拉力將引起連續管的軸向拉伸變形,不但引起連續管中性層的偏移,變形增大,而且由于殘余拉應力的影響,使得連續管與滾筒之間產生正壓力,引起連續管的外部擠壓,這些都將對連續管的使用壽命產生較大的影響[10-13]。因此選擇合適的拉力大小對連續管的使用壽命起著至關重要的作用,此外對連續管張緊力及滾筒扭矩的研究也是進行倒管裝置設計的理論基礎。

1.1 續管張緊時拉力和滾筒扭矩關系模型

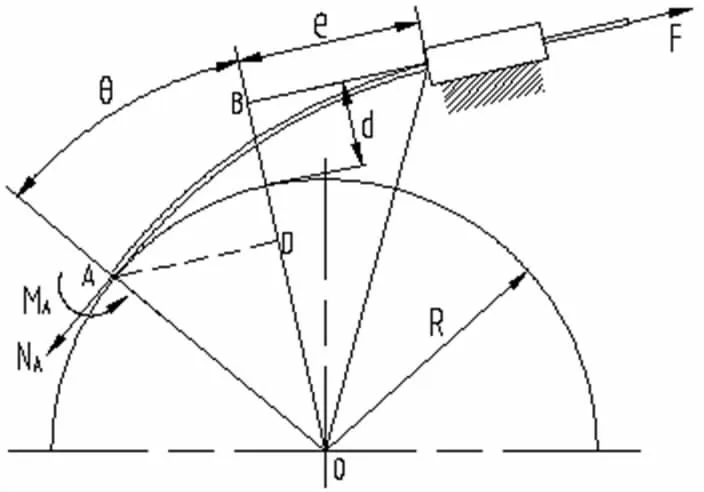

連續管在滾筒上張緊時,跟一般的繩索纏繞不一樣,由于連續管具有較大的剛度,所以在受拉后,拉力作用線不可能與滾筒圓周相切,其實際作用力的方向和連續管變形如圖1 所示。

圖1 連續管工作狀態下的實際變形和受力

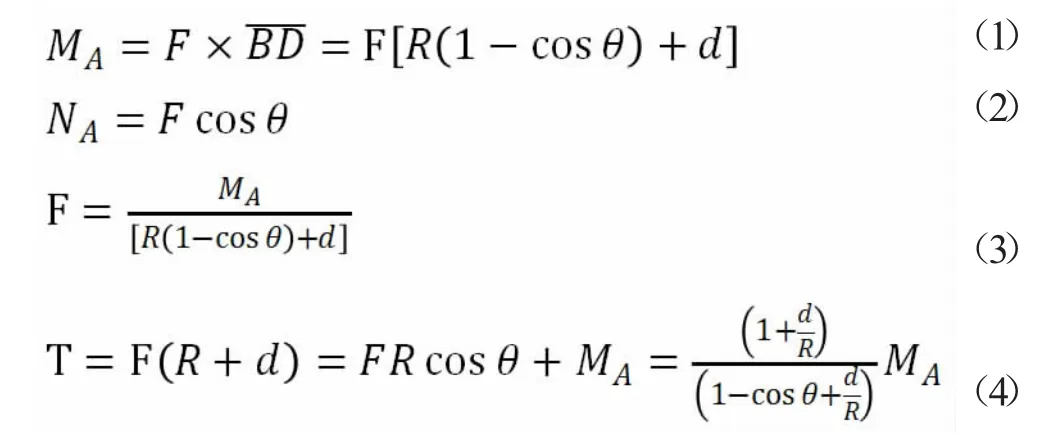

通過受力分析可得連續管剛離開滾筒點A 處的截面彎矩MA、軸力NA、連續管上的拉力F 和滾筒扭矩T 之間的幾個關系式:

以上各式中:

θ- 反映連續管在滾筒上的張緊程度。

MA,NA- 分別為連續管剛離開滾筒位置點的截面彎矩和軸力。

d- 連續管拉力作用線到連續管纏繞外圓之間的最短距離,隨滾筒上排管器的位置而定。

R- 連續管纏繞半徑。

1.2 筒扭矩計算

連續管截面上軸力與彎矩之間的關系為:

通過前面的分析,已經得到了計算連續管截面內力的公式,可求得連續管的中性線偏移量b 和彎矩MA。然后分別求得張緊拉力F 和滾筒扭矩T 的大小。

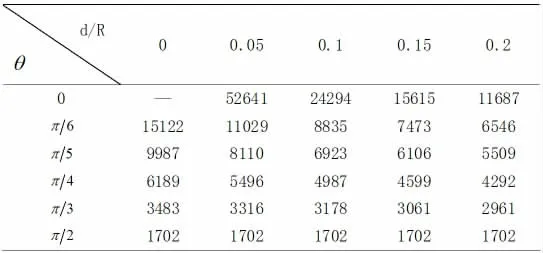

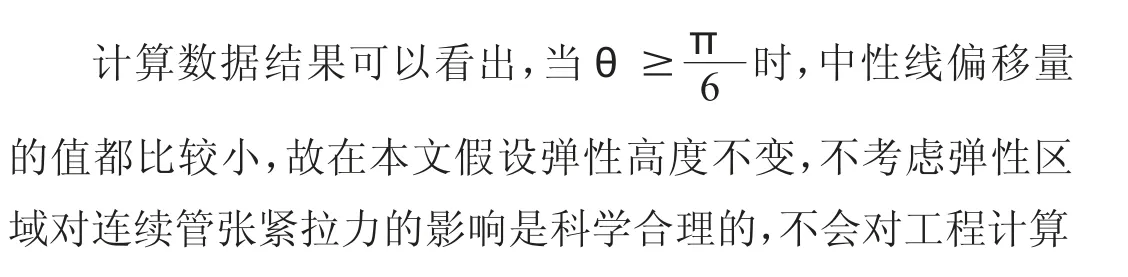

下面以CT70 連續管為例來計算不同張緊程度下截面中性線偏移量b 和彎矩MA,連續管張緊力F 和對應的滾筒扭矩T(見表1),已知參數如下:

表1 滾筒扭矩T,單位Nm

連續管外徑1.5″,壁厚0.109″,屈服極限492.6MPa,滾筒底徑為1830mm,連續管纏繞的最小直徑為1868mm。結果的正確性造成影響。

再以CT80 連續管計算不同張緊程度下連續管張緊力F和所需的滾筒扭矩T(見表2),已知參數如下:

屈服極限492.6MPa,滾筒底徑為2133mm,壁厚4.445mm 纏繞連續管進行計算,連續管纏繞最小直徑為2193.325mm。

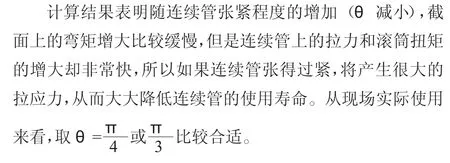

以上計算是連續管處于勻速運動時的受力情況,如果當滾筒剛剛啟動,或者加速運動時,滾筒還會有一個加速轉動慣量,所以此時的實際扭矩比上述結果大。在不考慮連續管的張力的情況下,連續管滾筒起動時的起動轉矩:

式中:β——滾筒的角加速度;

m——滾筒和連續管的總重。

滾筒所需總扭矩:

T滾筒=T+M啟動(9)

由計算得出連續管和滾筒扭矩的公式。連續管張緊拉力和滾筒扭矩對鏈傳動和鏈輪尺寸的確定以及倒管裝置的結構強度具有重要意義,因此需要對倒管器的驅動結構進行設計以及結構強度進行校核。

2 倒管器驅動結構設計

倒管器驅動結構由液壓馬達、減速器、鏈輪和鏈條組成,它們相互傳遞力矩驅動滾筒轉動,完成對連續管的倒管作業[14]。

按照倒管器功能的要求,倒管裝置采用液壓馬達加直角行星減速器和鏈輪的傳動方式驅動,滿足倒管裝置纏管速度和扭矩的要求[15]。由一臺液壓馬達帶動減速器,通過鏈條驅動倒管裝置的大鏈輪轉動,大鏈輪與輪轂采用法蘭連接,輪轂內側焊有與運輸滾筒連接的支桿,由支桿驅動運輸滾筒轉動[16]。

倒管器軸結構方案一,輪轂與左軸通過銅套配合,左軸直接焊接在底座上,液壓馬達帶動鏈輪轉動,左軸不轉動。這樣設計的好處是結構簡單,但左軸不能更換。

倒管器軸結構方案二,輪轂與左軸通過平鍵配合,左軸通過整體軸承座與底座連接,液壓馬達帶動鏈輪轉動,左軸也轉動。這樣設計的好處是左軸可以更換,適合不同中心孔的運輸滾筒。本設計采用方案二的結構。

3 倒管裝置主軸強度校核

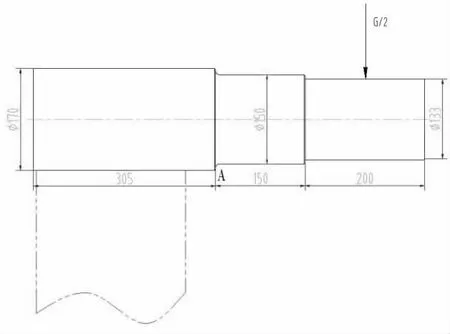

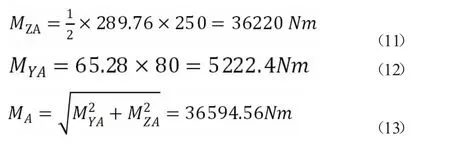

由運輸滾筒的連接法蘭孔尺寸來確定倒管裝置上支撐軸的直徑尺寸,可初步確定軸的整體尺寸。主要載荷為滾筒及連續管重力289.76KN 和鏈傳動的壓軸力65.28KN。軸的材料選用35CrMo,調質處理。

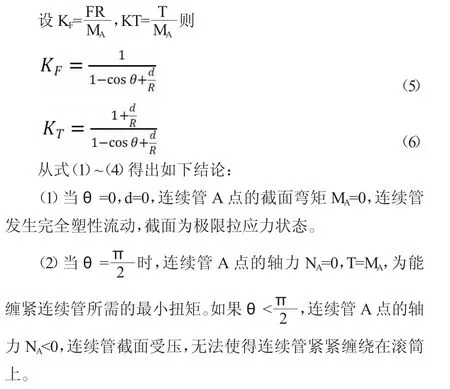

左軸如圖2 所示。軸上扭矩最大點發生在A 點,

圖2 左軸的尺寸

A 點的扭矩為:

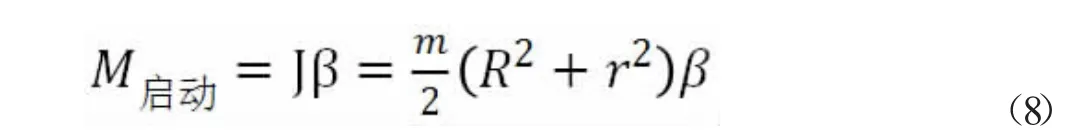

4 現場應用

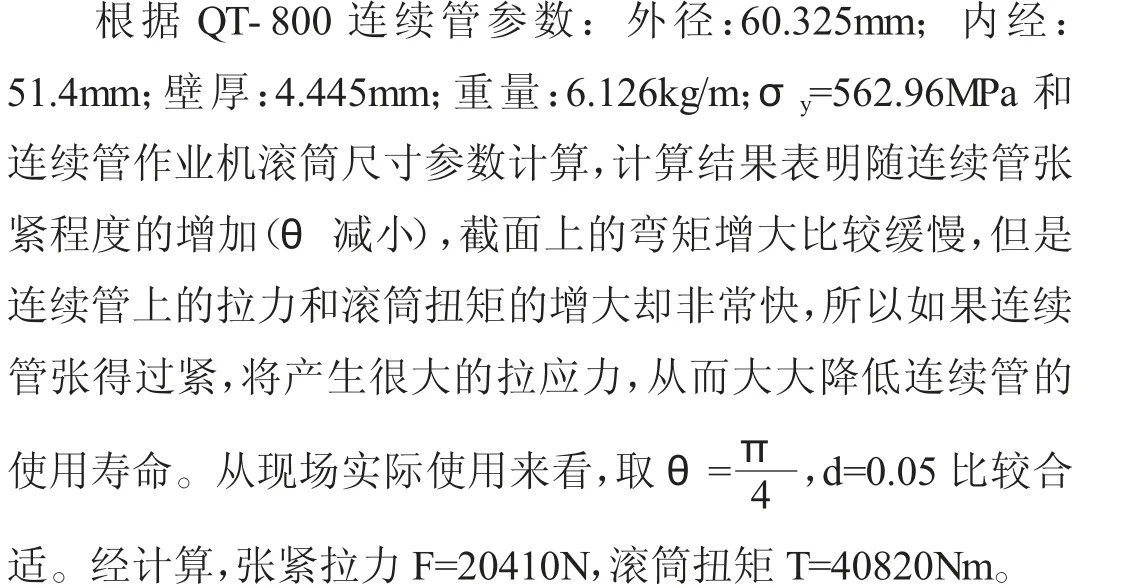

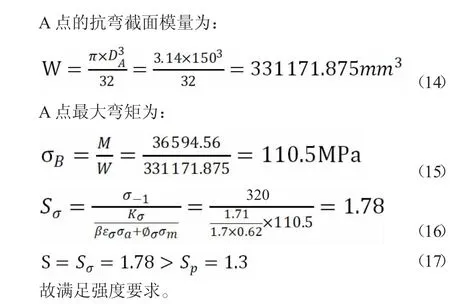

倒管裝置研制成功后,在油田現場進行了大量倒管應用(圖3)。利用此倒管裝置將連續管作業機滾筒上的4500 米2-3/8″連續管成功地倒入到鋼制運輸滾筒,并實現了連續管的整齊排列。新研制的倒管裝置不僅滿足了不同型號連續管和不同型號運輸滾筒之間的盤管要求,排管系統還達到整齊排列連續管的目的。

圖3 4500 米2-3/8″連續管從作業機滾筒倒入鋼制滾筒

5 結論

5.1 經過分析可知連續管在滾筒上纏繞后,彈性變形量隨材料屈服強度增大而增大,為實際高度的12%;極限彎矩與實際彎矩相差5%,故在實際工程計算中不考慮純彈性變形。由計算得出連續管受拉彎變形時的截面內力、張緊拉力和滾筒扭矩公式。

5.2 基于連續管張緊拉力和滾筒扭矩對倒管器的驅動結構進行設計以及結構強度校核,采用輪轂與左軸平鍵配合且軸與鏈輪轉動分離的運動方式,并對鏈傳動和鏈輪尺寸以及左軸強度進行計算校核,并對支桿的彎曲強度進行校核,最后現場試驗證明此結構滿足工作要求。這種結構提高了倒管器的使用壽命,增強了倒管裝置的穩定性。