石英燈陣高溫試驗(yàn)環(huán)境換熱特性仿真分析

柳曉寧,任 杰,朱 熙*,張 羽,廖 韜,郝亞新

(1. 北京衛(wèi)星環(huán)境工程研究所; 2. 中國(guó)空間技術(shù)研究院:北京 100094)

0 引言

高超聲速飛行器飛行速度大于5 倍聲速,是航空航天領(lǐng)域的研究熱點(diǎn)和重要發(fā)展方向之一,被視為下一代飛行技術(shù)。飛行器在大氣層中以高馬赫數(shù)飛行時(shí),會(huì)處于極端嚴(yán)酷的氣動(dòng)力、氣動(dòng)熱、噪聲等復(fù)合環(huán)境。由于高速飛行器來(lái)流空氣的滯止作用,空氣的動(dòng)能變?yōu)闊崮転轱w行器加溫,其機(jī)身、機(jī)翼、垂尾等大部分區(qū)域的溫度會(huì)處于750~1450 ℃之間,大面積防熱結(jié)構(gòu)溫度可達(dá)1200 ℃以上,而前錐端部和進(jìn)氣道等部位更會(huì)接近1700 ℃的局部高溫,對(duì)飛行器材料與結(jié)構(gòu)設(shè)計(jì)帶來(lái)極大的挑戰(zhàn)。在各國(guó)競(jìng)相開(kāi)展高超聲速飛行器研制的大背景下,我國(guó)也在積極開(kāi)展高超聲速遠(yuǎn)程機(jī)動(dòng)飛行器的研究。

目前國(guó)內(nèi)外已有很多學(xué)者對(duì)高速飛行器的氣動(dòng)熱問(wèn)題進(jìn)行了理論分析、數(shù)值模擬和試驗(yàn)研究等,其中:Dechaumphai 等早在1989 年便完成了流場(chǎng)、傳熱與結(jié)構(gòu)的一體化耦合計(jì)算;后續(xù)研究中,NASA 以482 ℃的環(huán)境溫度對(duì)X-37 進(jìn)行了熱模態(tài)試驗(yàn);韓國(guó)國(guó)防發(fā)展局、忠南國(guó)立大學(xué)和北京強(qiáng)度環(huán)境研究所都在500 ℃的熱環(huán)境下對(duì)方形平板進(jìn)行了各種熱模態(tài)試驗(yàn);朱廣生、周佳、董維中等對(duì)高超聲速飛行器的試驗(yàn)?zāi)M理論及測(cè)量技術(shù)進(jìn)行了相關(guān)研究。但以上研究都未對(duì)1200 ℃以上的氣動(dòng)熱試驗(yàn)進(jìn)行仿真分析。隨著高超聲速飛行器的快速發(fā)展,對(duì)于超高溫方面的試驗(yàn)需求越來(lái)越迫切。

本文通過(guò)計(jì)算流體動(dòng)力學(xué)(CFD)方法,對(duì)簡(jiǎn)化后的高溫模擬環(huán)境進(jìn)行網(wǎng)格劃分與數(shù)值模擬,獲得整個(gè)環(huán)境以及試驗(yàn)件的溫度分布特性,并分析熱源溫度、試驗(yàn)件尺寸以及試驗(yàn)艙內(nèi)壁隔熱條件對(duì)試驗(yàn)件溫度的影響,旨在為后續(xù)試驗(yàn)臺(tái)搭建以及高溫環(huán)境試驗(yàn)提供指導(dǎo)。

1 高溫試驗(yàn)環(huán)境模擬原理及要求

對(duì)高超聲速飛行器高溫?zé)岘h(huán)境進(jìn)行仿真的氣動(dòng)熱試驗(yàn)方法主要分“對(duì)流方式”和“非對(duì)流方式”兩類(lèi)。“對(duì)流方式”是以高溫結(jié)構(gòu)風(fēng)洞所構(gòu)成的熱環(huán)境為主要試驗(yàn)環(huán)境,試驗(yàn)時(shí)使高溫高速氣流流過(guò)試驗(yàn)對(duì)象,以強(qiáng)迫對(duì)流換熱模擬實(shí)際試件所處的熱環(huán)境。“非對(duì)流方式”則主要是用熱傳導(dǎo)或熱輻射為加熱手段的熱試驗(yàn)方法,其中以石英燈輻射式加熱和石墨加熱器輻射式加熱為主。

石英燈輻射式氣動(dòng)熱環(huán)境模擬試驗(yàn)技術(shù)發(fā)展得較早,應(yīng)用最為普遍。與“對(duì)流方式”相比,該技術(shù)具有如下優(yōu)勢(shì):

1)石英燈輻射加熱器的熱慣性小,電控性能優(yōu)良,非常適合于高速變化的瞬態(tài)氣動(dòng)加熱模擬;

2)石英燈輻射加熱器發(fā)熱功率大、體積小,可組成不同尺寸和形狀的加熱裝置,既適合小型的材料熱試驗(yàn),也適用大型全尺寸的結(jié)構(gòu)熱試驗(yàn)。

本文的研究對(duì)象是模擬高超聲速下的高溫試驗(yàn)環(huán)境,如圖1 所示。一方面,采用高熱流密度的石英燈加熱器(燈管)以非接觸方式加熱試驗(yàn)件,同時(shí)配以水冷壁來(lái)保證石英燈管溫度不會(huì)過(guò)高,現(xiàn)普遍使用的石英燈燈管溫度限制為1725 ℃,燈絲熱源耐受溫度為3400 ℃左右;另一方面,在試驗(yàn)艙內(nèi)壁用氧化鋯材料制成的隔熱材料進(jìn)行隔熱,同時(shí)在隔熱材料內(nèi)壁涂高反射率涂層以減少隔熱材料的吸熱和向外環(huán)境的漏熱。本文中高溫環(huán)境試驗(yàn)臺(tái)的要求為:石英燈加熱150 s 內(nèi)試驗(yàn)件表面溫度能夠達(dá)到1500 ℃。為了指導(dǎo)試驗(yàn)臺(tái)的搭建和加熱功率等參數(shù)的選取,本文采用CFD 方法研究不同試件尺寸、不同加熱功率以及隔熱材料是否加反射涂層對(duì)試驗(yàn)裝置溫度分布的影響。

圖1 試驗(yàn)臺(tái)設(shè)計(jì)Fig. 1 Design of the experimental platform

2 流動(dòng)與傳熱模型

高溫環(huán)境模擬所涉及的流體流動(dòng)和傳熱過(guò)程受質(zhì)量守恒定律、動(dòng)量守恒定律和能量守恒定律的支配。由于高溫環(huán)境中的溫差較大,考慮流體的黏性與自然對(duì)流的情況,分析微元體的守恒情況,建立可壓的Navier-Stokes(N-S)方程。

考慮單位時(shí)間內(nèi)流體微元體中質(zhì)量的增加等于同一時(shí)間間隔內(nèi)流入該微元體的凈質(zhì)量,得出質(zhì)量守恒方程,也稱連續(xù)性方程,為

式中:是氣體密度;是時(shí)間;是氣體的速度矢量,其在、和方向的分量為、和。

根據(jù)牛頓第二定律,考慮微元體中流體的動(dòng)量對(duì)時(shí)間的變化率等于外界作用在該微元體上的各種力之和,可導(dǎo)出、和這3 個(gè)方向的動(dòng)量守恒方程為

式中:是流體微元體上的壓力;τ,τ和τ等是因分子黏性作用而產(chǎn)生的作用在微元體表面上的黏性應(yīng)力的分量;F,F和F是微元體上的體力,若體力只有重力,且軸豎直向上,則F= 0,F= 0,F=-。

根據(jù)熱力學(xué)第一定律,考慮微元體中能量的增加率等于進(jìn)入微元體的凈熱流量加上體力與面力對(duì)微元體所做的功,得到能量守恒方程

其中:c是比定壓熱容;為流體的溫度;為流體的傳熱系數(shù);為流體的內(nèi)熱源及由于黏性作用流體機(jī)械能轉(zhuǎn)換為熱能的部分,有時(shí)簡(jiǎn)稱為黏性耗散項(xiàng)。

以上建立的方程中有,,,,和共6 個(gè)未知量,還需要補(bǔ)充一個(gè)聯(lián)系和的狀態(tài)方程

其中是摩爾氣體常數(shù)。

考慮輻射換熱的影響,對(duì)于具有吸收、發(fā)射、散射性質(zhì)的介質(zhì),在位置、沿方向的輻射傳播方程(RTE)為

輻射模型包括離散傳播輻射(DTRM)模型、P-1輻射模型、Rosseland 輻射模型、表面輻射(S2S)模型和離散坐標(biāo)輻射(DO)模型等。其中DO 模型適用于任何的光學(xué)深度,且適用于有局部熱源的問(wèn)題。

3 仿真模型與計(jì)算條件

3.1 建立仿真模型

為了模擬高超聲速氣動(dòng)熱所達(dá)到的高溫,建立如圖2 所示的整體模型:中間的圓管部分為并聯(lián)的石英燈加熱管,電流通過(guò)加熱管時(shí)產(chǎn)生大熱流密度的熱量,并通過(guò)輻射等方式作用于其上方的試件,使試件溫度升高;石英燈底部配以水冷壁防止其在長(zhǎng)時(shí)間加熱過(guò)程中因溫度過(guò)高導(dǎo)致?lián)p壞。

圖2 整體試驗(yàn)環(huán)境模型Fig. 2 Model of the experimental environment

3.2 網(wǎng)格劃分

基于ANSYS 的ICEM 軟件分別對(duì)簡(jiǎn)化后的基準(zhǔn)模型進(jìn)行網(wǎng)格劃分。采用非結(jié)構(gòu)網(wǎng)格,在加熱器與試件附近進(jìn)行網(wǎng)格加密處理。考慮試件固壁的導(dǎo)熱,將計(jì)算區(qū)分為流體區(qū)域與固體區(qū)域。網(wǎng)格劃分結(jié)果如圖3 所示,網(wǎng)格數(shù)量為2540000。

圖3 基準(zhǔn)模型的網(wǎng)格情況Fig. 3 Grid partition of the baseline model

3.3 計(jì)算條件設(shè)置

本文采用通用計(jì)算流體力學(xué)軟件Fluent 17.0 來(lái)進(jìn)行N-S 方程的求解,分析高溫環(huán)境下氣體對(duì)流及輻射傳熱耦合的換熱特性,預(yù)測(cè)150 s 試件表面溫度能夠達(dá)到1500 ℃所需要的加熱功率。最初分別計(jì)算了同時(shí)考慮氣體自然對(duì)流和輻射換熱的情況以及只考慮輻射換熱時(shí)的熱環(huán)境溫度特性。其中流動(dòng)模型為層流,輻射模型選擇DO 模型。計(jì)算結(jié)果對(duì)比發(fā)現(xiàn),考慮自然對(duì)流與不考慮自然對(duì)流情況下,兩者試件的溫度偏差在4%以內(nèi)。由于同時(shí)考慮自然對(duì)流和輻射情況時(shí)的計(jì)算量大、計(jì)算速度慢,因此后續(xù)計(jì)算均采用僅考慮輻射換熱的影響。

基于石英燈的發(fā)熱原理,其熱源燈絲溫度與其輸入功率為正相關(guān),尤其在溫度>1800 ℃時(shí),燈絲溫度與輸入功率幾乎為線性關(guān)系。另外,根據(jù)文獻(xiàn)[21]的計(jì)算和實(shí)驗(yàn)數(shù)據(jù),石英燈在電壓220 V 以上時(shí),能夠在很短的時(shí)間(<1 s)達(dá)到最高穩(wěn)定溫度,因此本文不考慮燈絲的升溫時(shí)間,認(rèn)為其相對(duì)于換熱計(jì)算的150 s 時(shí)間來(lái)說(shuō)可以近似忽略。故本文采用定溫邊界作為熱源燈絲的邊界條件,以燈絲的溫度作為變量進(jìn)行仿真,這樣仿真過(guò)程更加穩(wěn)定迅速;通過(guò)后處理計(jì)算得到燈絲對(duì)外的熱流密度,以對(duì)試驗(yàn)設(shè)計(jì)進(jìn)行指導(dǎo)。

空氣設(shè)為不可壓理想氣體。燈絲設(shè)為熱源,為定溫邊界條件。隔熱保溫材料設(shè)置為氧化鋯隔熱材料,厚度為30 mm,發(fā)射率為0.1,反射率為0.9。考慮試件內(nèi)部的導(dǎo)熱,水冷壁和試件都設(shè)置為鋼鐵材料,水冷壁溫度為313 K 定溫條件,表面吸收率為0.95。仿真時(shí)長(zhǎng)150 s,步長(zhǎng)0.1 s。

4 計(jì)算結(jié)果與分析

首先,開(kāi)展高溫環(huán)境基準(zhǔn)模型在不同熱源溫度時(shí)的換熱計(jì)算。再次,在基準(zhǔn)模型的基礎(chǔ)上,改變隔熱層內(nèi)表面的輻射特性來(lái)計(jì)算改進(jìn)模型的換熱特性。隔熱層的內(nèi)表面特性分為普通隔熱條件和鋁箔包裹下的高反射條件。最后,對(duì)比試件為大、小兩種尺寸的模型的換熱特性,大尺寸試件的面積與冷壁面積相同,小尺寸試件面積為冷壁面積的1/4。各狀態(tài)仿真時(shí)長(zhǎng)均為150 s,計(jì)算結(jié)果均僅呈現(xiàn)為150 s 時(shí)的結(jié)果。

4.1 不同熱源溫度的影響

分別以熱源溫度為2100、2300、2500 和2700 K,對(duì)隔熱壁無(wú)反射層、試件為小尺寸的模型進(jìn)行仿真,150 s 時(shí)的溫度分布如圖4 所示。

圖4 基準(zhǔn)模型的溫度分布結(jié)果Fig. 4 Temperature distributions of the baseline model

從圖4(a)可以看到加熱器表面的溫度相對(duì)試件溫度高很多,通過(guò)輻射與空氣導(dǎo)熱的方式對(duì)試件加熱。從圖4(b)看到試件表面溫度出現(xiàn)環(huán)狀結(jié)構(gòu),中心位置溫度高,四周溫度稍低。原因有:1)由于不同位置的輻射角系數(shù)不同,試件的邊界部位所接受的輻射比中間部位的少很多;2)邊界部位由于試件周?chē)鷤?cè)壁的存在,與空氣進(jìn)行熱傳導(dǎo)交換的面積比中間部位更大。從計(jì)算結(jié)果來(lái)看,當(dāng)熱源溫度為2700 K時(shí)試件平均溫度才達(dá)到1200 ℃左右。另外,計(jì)算發(fā)現(xiàn)隔熱層的溫度仍較高,這是因?yàn)闊崃恐饕ㄟ^(guò)輻射來(lái)交換,很大一部分的輻射熱量同時(shí)也被隔熱材料吸收。因此,可以考慮在隔熱層的內(nèi)表面加上反射涂層以減少隔熱材料對(duì)熱量的吸收及熱量向外環(huán)境的散失。

4.2 隔熱層內(nèi)壁為反射涂層時(shí)的模擬

從4.1 節(jié)的仿真結(jié)果中發(fā)現(xiàn),有較多熱量通過(guò)輻射換熱的方式傳給了隔熱材料,并向外環(huán)境漏熱。因此本節(jié)在基準(zhǔn)模型的基礎(chǔ)上對(duì)隔熱層內(nèi)壁添加反射涂層,并對(duì)此進(jìn)行模擬,檢驗(yàn)此時(shí)試件的溫度變化情況。反射涂層反射率設(shè)為0.9,分別計(jì)算了熱源溫度為2100、2300、2500、2700、2800 K 條件時(shí)環(huán)境及試件的溫度分布情況。部分仿真結(jié)果如圖5所示。

圖5 隔熱層內(nèi)壁為反射涂層模型的溫度分布結(jié)果Fig. 5 Temperature distributions of the model for thermal insulation with reflective coating on the inner wall

可以看出,在考慮了反射涂層的情況下,熱量利用率明顯提高。對(duì)比相同熱源溫度下不考慮反射涂層的算例,試件的最高溫和平均溫度提升300 K左右,試件整體溫差在30 K 以內(nèi),溫度較為均勻。當(dāng)加熱熱源溫度為2800 K 時(shí),150 s 后試件平均溫度為1779 K(1506 ℃),已基本可滿足試驗(yàn)需求。

4.3 不同試件尺寸的模擬

為了探究試件尺寸對(duì)試驗(yàn)結(jié)果的影響,采用大尺寸的試件作為對(duì)比進(jìn)行仿真。將試件面積擴(kuò)大到與加熱燈管及冷壁同樣大小,其他條件與4.2 節(jié)相同。分別以2100、2300、2500 和2700 K 的熱源溫度進(jìn)行熱環(huán)境的仿真,部分結(jié)果如圖6 所示。

圖6 大尺寸試件結(jié)合反射涂層模型的溫度分布結(jié)果Fig. 6 Temperature distributions of the model for large test piece surrounded by insulation with reflective coating

對(duì)比發(fā)現(xiàn)試件溫度分布有了明顯變化,由于周?chē)吔缧?yīng)的影響,在燈管正上方的高溫區(qū)、四周以及邊角處的低溫區(qū)都非常明顯,最大溫差擴(kuò)大到335 K 左右,相比小尺寸試件溫度越發(fā)不均勻。且以2700 K 的熱源溫度加熱時(shí),試件最高溫度僅為1431 K(1158 ℃),不能滿足試驗(yàn)條件。

4.4 加熱性能結(jié)果對(duì)比

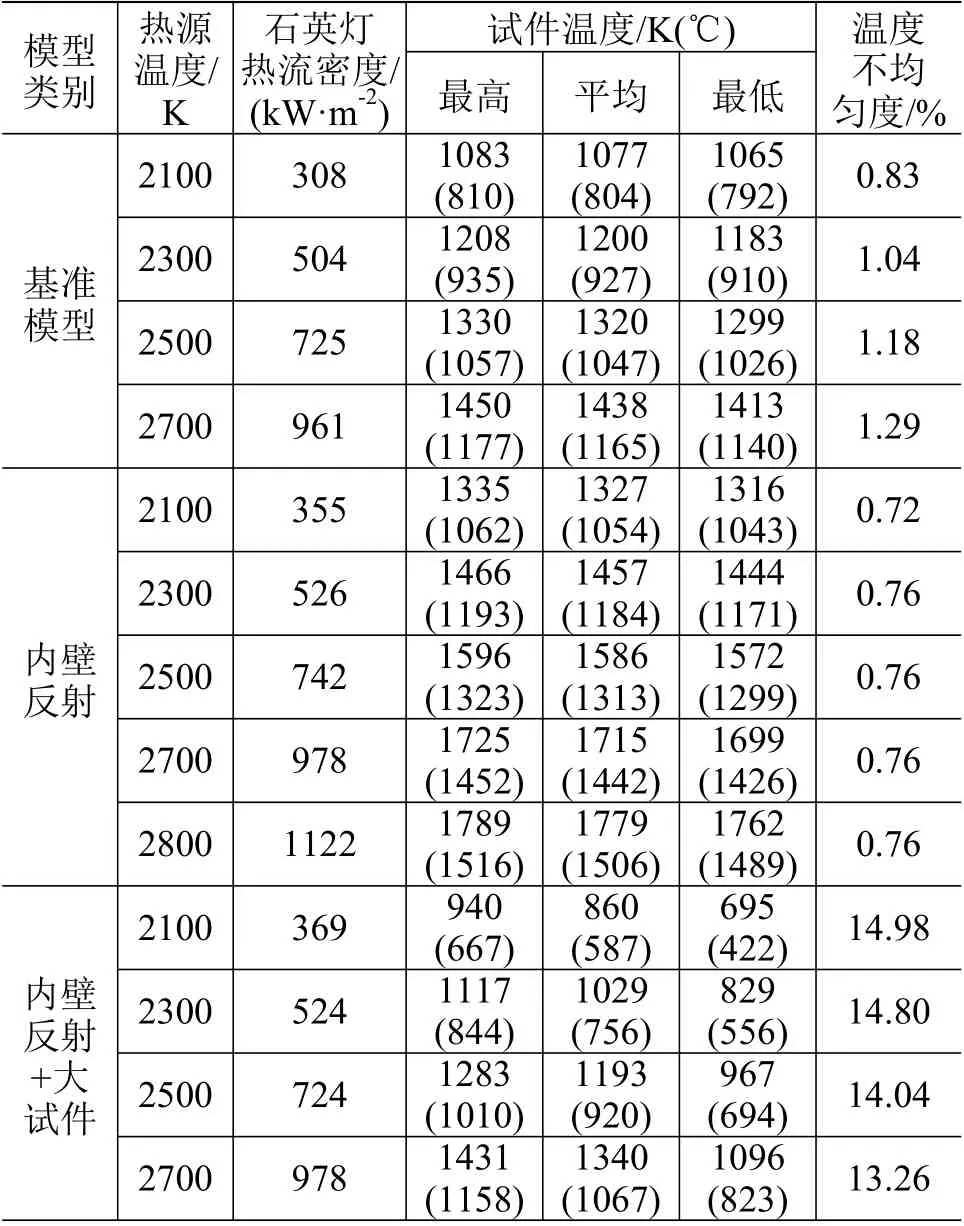

將不同熱源溫度、不同反射條件和不同試件大小的數(shù)值模擬結(jié)果匯總得到統(tǒng)計(jì)數(shù)據(jù)如表1 所示。

表1 各模型在150 s 時(shí)的溫度結(jié)果Table 1 Temperatures of various models at 150 s

可以看出:在同樣的熱源溫度下,隔熱層加裝反射涂層的比隔熱層無(wú)反射涂層的,試件表面溫度提高超過(guò)18%;大尺寸試件的表面不均勻度>14%,而小尺寸試件的表面不均勻度<1%;要滿足150 s時(shí)間內(nèi)到達(dá)1500 ℃溫度的要求,應(yīng)采用反射涂層且試件尺寸應(yīng)不大于石英燈投影面積的1/4 的試驗(yàn)方案,熱源溫度為2800 K,此時(shí)的熱流密度為1122 kW/m。

5 結(jié)束語(yǔ)

本文建立了高超聲速下高溫環(huán)境模擬中的傳熱模型,采用CFD 方法結(jié)合DO 輻射模型對(duì)不同熱源溫度、不同試件尺寸以及隔熱層有無(wú)反射涂層情況下的石英燈陳加熱器高溫試驗(yàn)環(huán)境的換熱特性進(jìn)行了仿真分析。計(jì)算結(jié)果表明:小尺寸且隔熱層有反射涂層情況所需的加熱功率最小;小尺寸試件的溫度均勻性優(yōu)于大尺寸試件。本文的計(jì)算方法和結(jié)果可為高溫環(huán)境模擬試驗(yàn)臺(tái)的設(shè)計(jì)提供指導(dǎo)。