空間多載荷高精度拼接支撐結構的優化設計

裴彥偉,谷 松,2,3,趙春娟,2,3,趙相禹,2,3

(1. 長光衛星技術有限公司; 2. 中國科學院 長春光學精密機械與物理研究所:長春 130033;3. 中國科學院大學 研究生院,北京 100049)

0 引言

近年來,隨著對遙感信息捕獲量要求的不斷提高,空間遙感衛星逐步向高分辨率、輕小化、寬幅成像等方向發展。為克服低幅寬光學載荷因幅寬小而導致成像覆蓋物面窄、成像效率低的缺陷,遙感衛星常采用多載荷圖像拼接成像的方式來增大幅寬。但現有遙感衛星多載荷安裝平臺面臨兩個突出問題:一方面,光學載荷間以及光學載荷與星敏感器間的強耦合性難以得到滿足,且受到運載器包絡的限制,一體化設計困難,通常采用多載荷分離安裝的結構形式,導致光學相機及星敏感器結構穩定性差;另一方面,多載荷安裝平臺在軌工作受日照交變和季節變化的影響,導致其環境溫度波動較大,平臺的結構熱變形引起有效載荷指向變化,進而影響有效載荷無控定位精度,尤其對多載荷圖像拼接融合精度影響更大。因此,將光學相機和星敏感器安裝在同一平臺上進行一體化設計,提高平臺的剛度,采用低熱膨脹系數的材料來減小載荷安裝平臺的翹曲變形等已經成為遙感衛星設計中的重點和關鍵。

本文針對雙光學相機圖像高精度拼接要求,基于結構/熱控一體化設計理念,優化多載荷空間布局,利用主/被動熱控相結合的方法提高多載荷支撐結構的溫度分布均勻性,降低結構熱變形。將濾波法拓撲優化和多目標遺傳算法相結合的設計方案應用到多載荷支撐結構優化設計中,在拓撲優化獲取最優構型的基礎上進行以質量、剛度、面形精度為目標的多目標遺傳算法優化,獲取比剛度和面形精度高的一體化支撐結構,以提高星敏感器指向精度和雙光學相機安裝精度,降低光學系統成像誤差;并結合有限元分析和振動試驗驗證該結構的各項性能指標是否滿足設計要求。

1 空間多載荷高精度拼接系統

1.1 拼接成像系統及拼接誤差來源分析

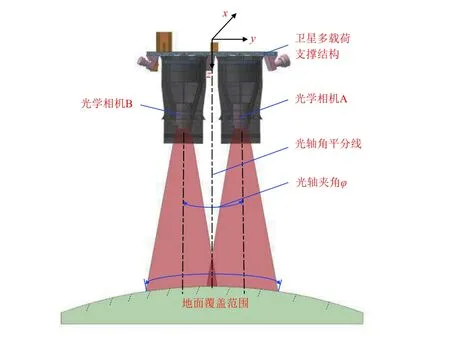

遙感衛星采用長焦鏡頭相機獲取高分辨率影像,但也帶來觀測視場變小的問題;同時,受限于時間延遲積分CCD 器件的尺寸和像元特性,無法滿足大幅寬、高分辨率成像需求。為解決此問題,通常采用雙光學相機拼接成像技術,每臺相機具備獨立的光學系統,嚴格按照各自的幾何成像模型,同時進行推掃觀測。如圖1 所示,雙相機拼接成像系統包含2 臺高分辨率相機、姿控部件及多載荷支撐結構。2 臺完全相同的光學相機組合安裝在高穩定性的支撐結構上,兩相機的光軸成一定夾角,保證一定的視場覆蓋重疊區域,以便通過該區域圖像匹配的方式進行圖像高精度拼接融合。

圖1 雙相機拼接成像系統示意Fig. 1 Schematic diagram of dual-camera splicing imaging system

雙相機圖像拼接系統的精度主要受相機幾何定位精度一致性和高程誤差的影響。幾何定位精度的一致是雙相機圖像高精度拼接的幾何基礎,可通過在軌高精度的幾何標定來降低相機間的差異對幾何定位精度一致性的影響。而高程誤差是指衛星在發射階段經歷復雜的振動環境以及在軌工作經受反復交變的熱環境導致支撐結構變形引起的各相機主光軸與軌道方向之間夾角的變化,其對拼接精度帶來的影響須通過提高支撐結構的結構和熱穩定性來降低。

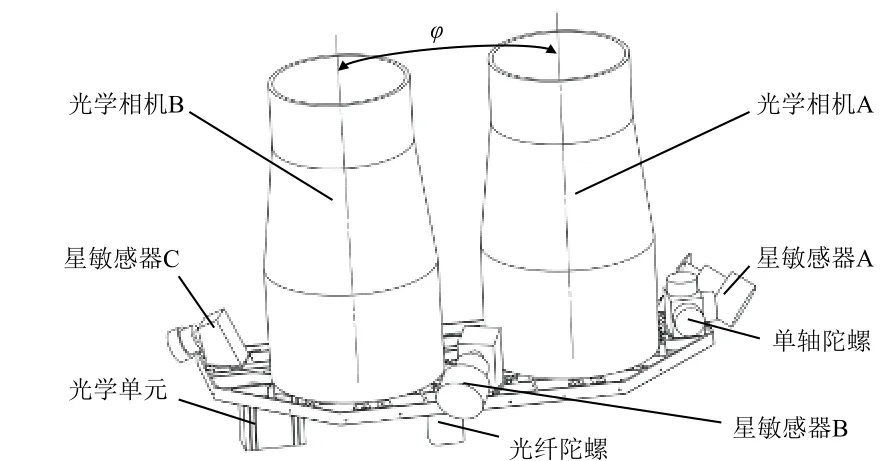

1.2 多載荷空間布局優化

高精度拼接系統的多載荷空間布局如圖2 所示。為保證高分辨率遙感衛星的定姿精度和成像質量,將光學載荷和姿控部件集成于同一支撐結構:雙光學相機安裝在支撐結構正面,并保證相機光軸指向穩定;3 臺星敏感器安裝在支撐結構外側,并分布在光學相機四周,三者成一定角度以滿足視場規避要求,同時提高載荷指向精度。根據載荷熱源分布,為保證支撐結構的熱均勻性,將陀螺和光學單元安裝在支撐結構背面外側;考慮所承載的高精度器件對結構和熱穩定性較為敏感,支撐結構采用剛度高、熱膨脹系數低的碳化硅材料,以提高結構抗力/熱擾動的能力。

圖2 多載荷空間布局示意Fig. 2 The spatial layout of multiple loads

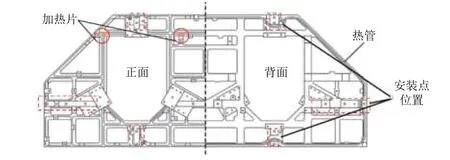

1.3 支撐結構的結構/熱控一體化設計

為了提高整個支撐結構的熱穩定性,降低多載荷安裝面由溫度變化引起的變形,采取主/被動相結合的熱控措施使支撐結構正、背面溫度趨于一致——正面粘貼加熱片調整結構溫度,進行主動控溫;背面安裝熱管加速熱量傳遞,進行被動控溫。支撐結構的結構/熱控一體化設計如圖3 所示。

圖3 支撐結構的結構/熱控一體化設計Fig. 3 The thermo-mechanical integrated design of the support structure

2 支撐結構優化設計

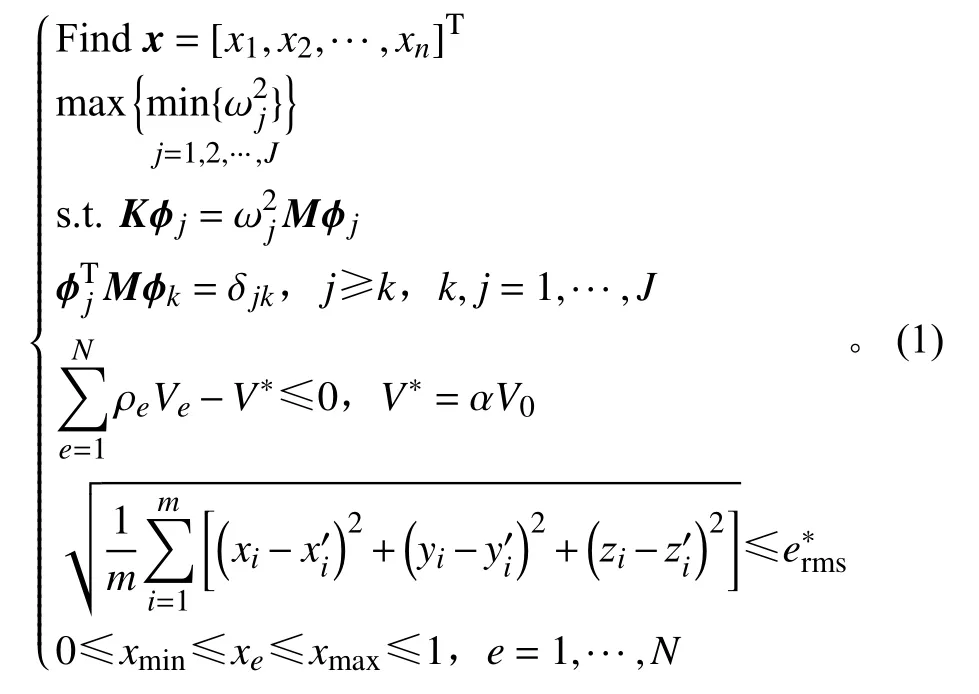

2.1 拓撲優化的數學模型

為了保證遙感衛星的成像質量,在有限包絡和質量約束前提下,尋求多載荷支撐結構的最優力傳遞路徑。以某小衛星多載荷拼接系統的支撐結構為優化對象,其性能指標要求為:已知在固支約束條件下,結構包絡尺寸在(1200±0.5) mm×(500±0.5) mm×(40±0.5) mm 范圍內,支撐結構須承受橫向過載3,縱向過載12,溫度載荷3 ℃溫差;優化約束條件為:結構質量不大于9.5 kg,安裝面面形精度優于0.004 5 mm,雙相機光軸夾角變化小于15″(其中由溫度載荷引起的小于10″,由地面重力和振動引起的小于5″),星敏感器在軌工作指向精度優于10″。

考慮到多載荷支撐結構的空間跨度大,為保證雙相機光軸夾角的穩定,其支撐結構剛度必須滿足要求,因此以優化結構的一階固有頻率為目標,拓撲優化的數學模型為

2.2 拓撲優化過程

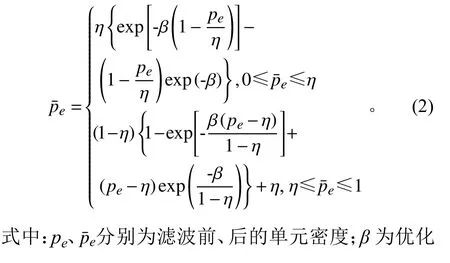

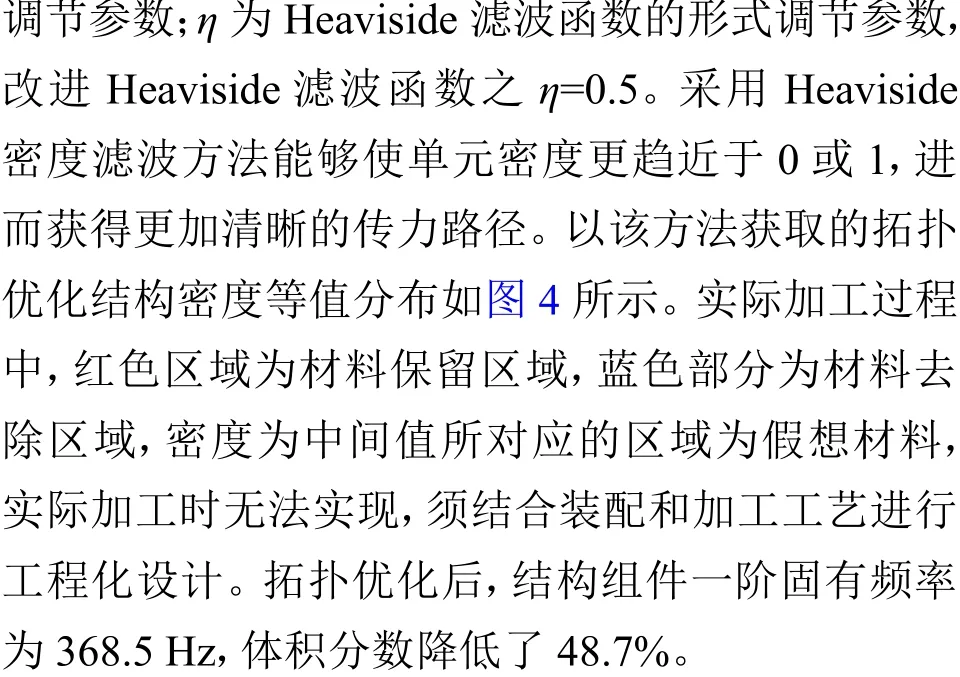

根據多載荷空間布局優化結果,考慮光學系統要求和光學元器件安裝位置等因素,劃分設計區域和非設計區域空間,以質量點代替安裝在支撐結構上的光學相機和星敏感器等,建立多載荷支撐結構的拓撲優化有限元模型。采用濾波方式消解拓撲優化中普遍存在的棋盤格和網格依賴現象。本文采用改進的Heaviside 密度濾波方法,其數學模型為

圖4 支撐結構的拓撲優化設計結果Fig. 4 The result of topology optimization of the support structure

2.3 多目標遺傳算法優化

實際多目標函數優化問題通常包含沖突的數學描述,試圖尋找一組解使所有目標函數的值均達到最優是十分困難的。傳統多目標優化采用某種策略對多目標進行加權,將多目標問題轉換為單目標問題;而多目標遺傳算法(MOGA)收斂快、全局搜索性強,能獲取一系列的最優解集,即Pareto 值。

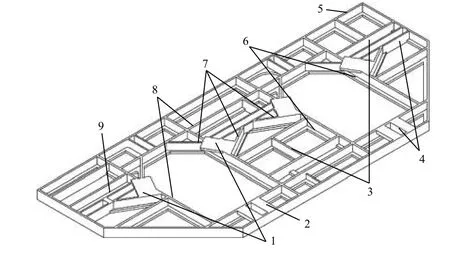

以拓撲優化獲取最優的構型為基礎進行參數化建模,進一步確定對支撐結構剛度、質量及載荷安裝面面形精度等影響較大的加強筋尺寸參數,根據載荷和熱源分布對支撐結構進行區域劃分,提取9 個部位(見圖5)的厚度尺寸作為優化變量,設計變量值變化范圍±20%。

圖5 支撐結構的參數化模型Fig. 5 The parametric model of the support structure

利用MOGA 求解獲取結構質量、結構一階固有頻率和安裝面面形精度的Pareto 前沿解,如圖6所示,圖中每一個點都是一個Pareto 邊界點。理想狀態是所追求的質量、一階固有頻率、面形精度3 個目標都達到最優,但質量與固有頻率以及質量與面形精度目標是相互矛盾的,無法同時達到最優,需結合實際工程應用要求進行權衡與取舍。從圖6 可以看出:優化后的支撐結構質量范圍為8.922~10.4 kg,相比優化前的10 kg,最多可減小10.78%;一階固有頻率范圍為361.8~407.7 Hz,相比優化前的361.8 Hz,最多可提高12.68%,面形精度范圍為0.003 95~0.004 27 mm,相比優化前的0.004 27 mm,最多可提高7.5%。支撐結構的剛度指標完全滿足設計要求,因此質量和面形精度成為設計參數選取時的主要考慮因素。

圖6 多目標遺傳算法獲得的支撐結構Pareto 最優解集Fig. 6 Pareto optimal solution set of the support structure obtained by multi-objective genetic algorithm

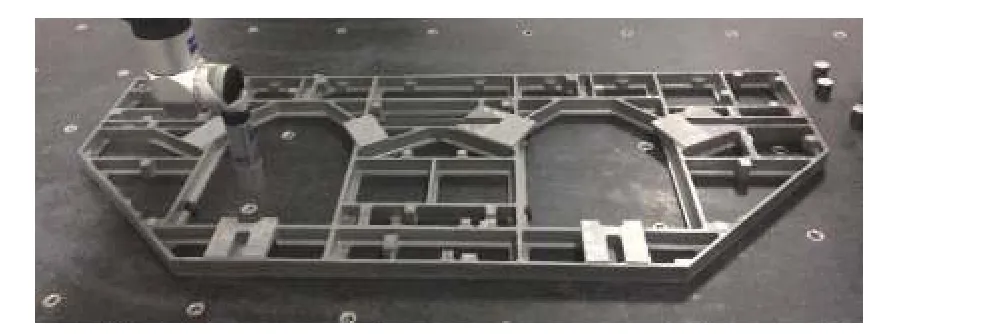

通過對質量和面形精度的Pareto 解進行對比分析,考慮加工工藝和安裝要求等,權衡確定加工尺寸參數,最終優化后的支撐結構(見圖7)質量為9.47 kg,安裝面面形精度為0.004 0 mm,固支約束條件下的一階固有頻率為384.8 Hz。

圖7 優化后的支撐結構Fig. 7 The optimized support structure

3 仿真分析

為了驗證本文優化設計方法的可行性和多載荷支撐結構的結構/熱穩定性,對最終優化結構進行靜力學和熱變形仿真分析。

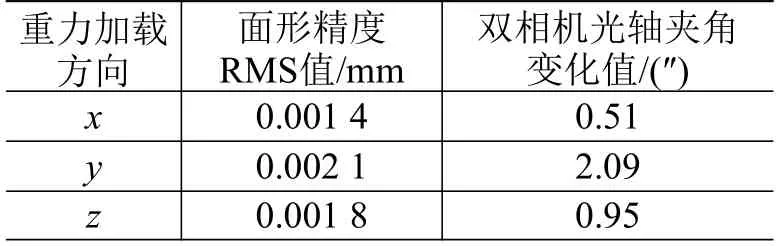

3.1 靜力分析

雙光學相機在地面進行組合安裝、檢測、成像時,重力作用下會使支撐結構產生一定的變形,而空間微重力環境下會產生回彈變形。為了考查支撐結構是否具有足夠的剛度保證雙相機光軸夾角固定及安裝面面形精度滿足要求,對雙相機組件在、、方向分別施加1自重的等效靜載荷,進行靜力學仿真分析,結果如表1 所示。可以看到,重力引起的面形精度RMS 值最大為0.002 1 mm,雙相機光軸夾角的變化值最大為2.09″,分別滿足設計要求的優于0.004 5 mm 和優于5″。從而表明支撐結構具有足夠的剛度以克服地面重力對雙相機安裝精度的影響,結構穩定性優異。

表1 重力對支撐結構(進而對安裝精度)的影響Table 1 The influence of gravity on the supporting structure,as well as the installation precision

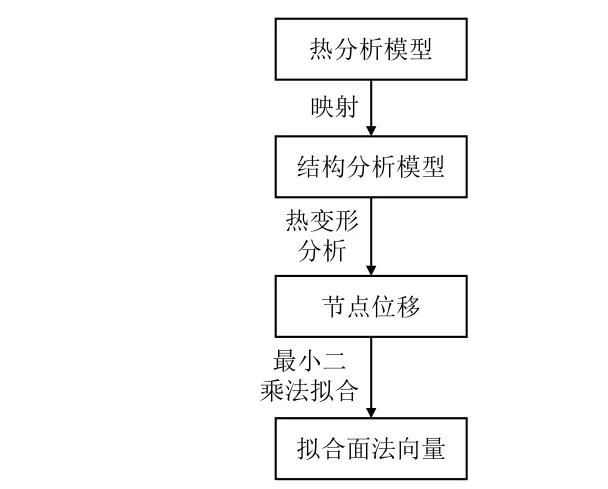

3.2 支撐結構熱變形仿真

多載荷支撐結構的熱變形直接影響著雙光學相機系統的拼接成像精度、星敏感器定姿精度和陀螺導航精度等。為獲得支撐結構的熱穩定性,對其進行力/熱一體化分析:首先根據整星任務剖面在軌溫度分布獲取溫度邊界條件;然后將溫度數據映射到支撐結構的力學有限元分析模型中,通過加載熱載荷進行仿真獲得各節點位移數據;基于最小二乘法擬合各載荷安裝面法向矢量,最后計算各法向矢量與基準坐標軸夾角的變化。分析流程如圖8 所示。

圖8 支撐結構力/熱一體化分析流程Fig. 8 Flowchart of thermo-mechanical integrated analysis of the support structure

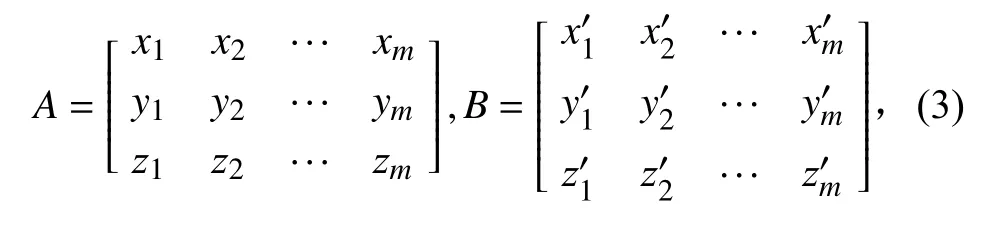

設安裝面上各節點的原始及熱變形后坐標矩陣分別為:

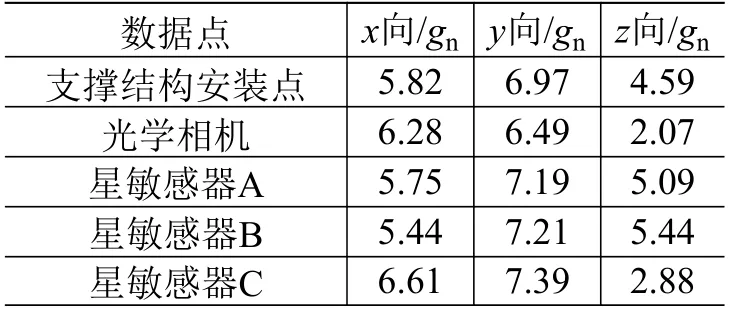

則有,空間平面方程

式中的單位為角秒(″)。

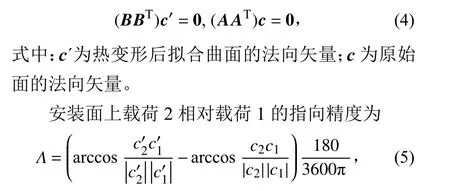

利用有限元方法對多載荷支撐結構進行熱變形分析,考慮高溫工況條件更為惡劣,提取高溫工況下各載荷安裝面節點的位移數據擬合安裝面法線,根據式(5)計算獲取星敏感器相對光學相機的指向精度和安裝面面形精度,結果如表2 所示。

表2 星敏感器指向精度及安裝面面形精度Table 2 The pointing accuracy and the root mean square of the installation surface

從表2 可以看出,優化后支撐結構安裝面面形精度大幅提升,星敏感器的指向精度均優于9″,驗證了拓撲優化和多目標遺傳算法相結合優化方法的有效性,經優化設計的支撐結構具有較優的熱穩定性,滿足多載荷拼接成像系統對其指標要求。

4 試驗驗證

4.1 振動響應特性試驗

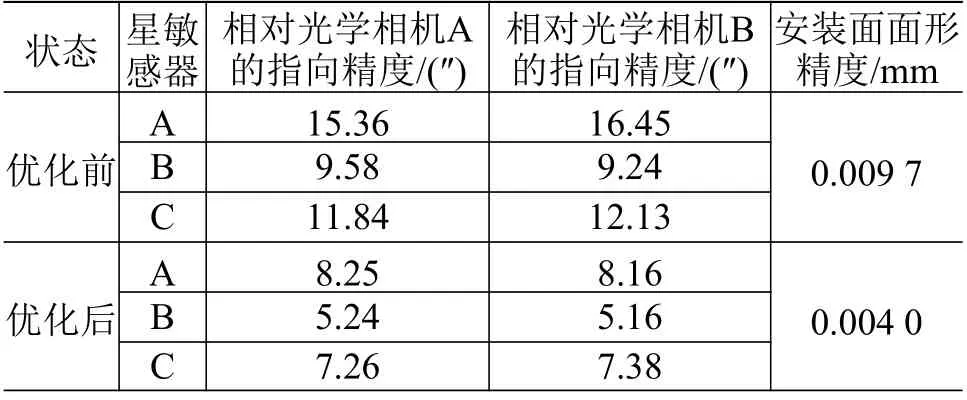

為了驗證多載荷支撐結構的力學性能,進行整星正弦振動試驗,對支撐結構、光學相機及3 個星敏感器組件安裝位置的試驗數據進行提取,結果如表3 所示。

表3 正弦振動試驗結果Table 3 Sinusoidal vibration test results

從試驗結果可以看出,光學相機的正弦振動響應低于8,星敏感器的響應低于10,支撐結構具有較前兩者更低的加速度響應放大倍數。表明多載荷支撐結構具有足夠的剛度,滿足整星發射階段力學環境要求。

4.2 結構穩定性驗證

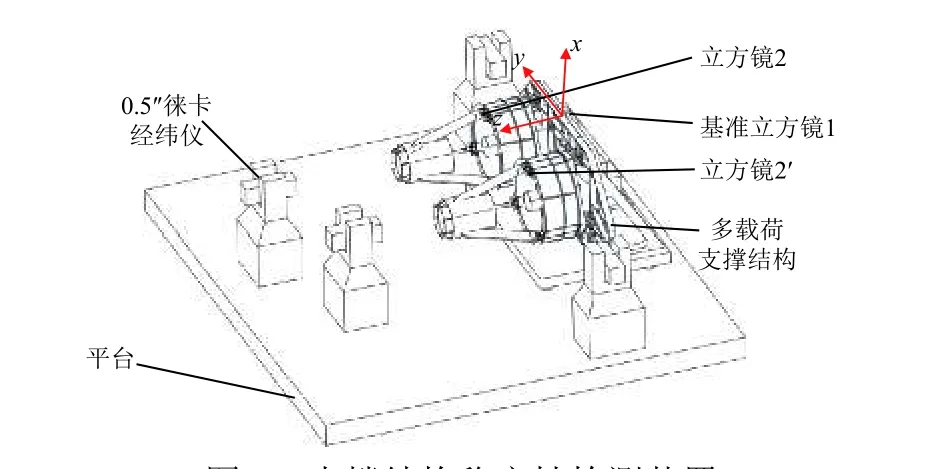

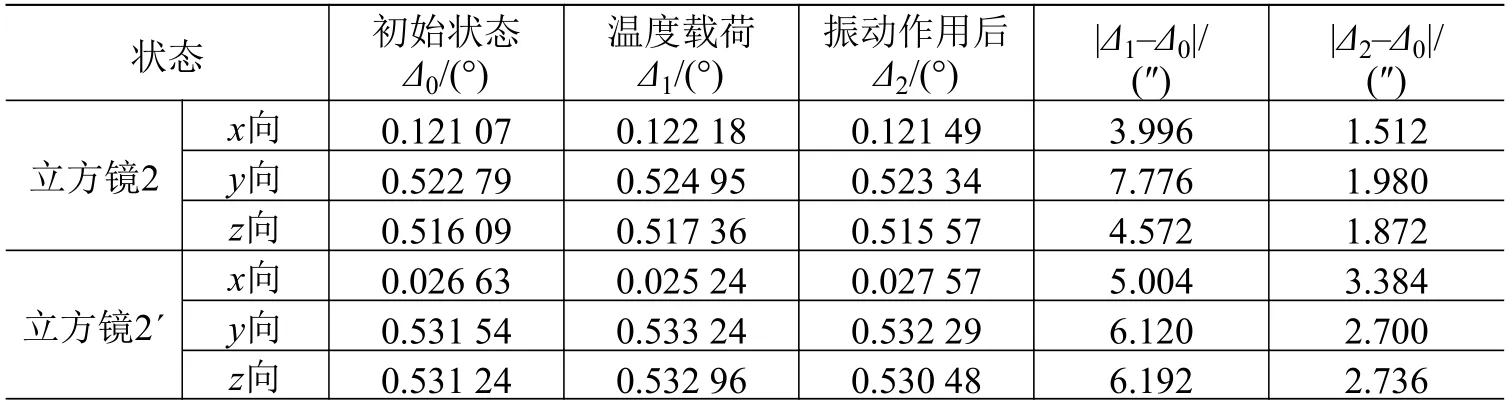

為了驗證支撐結構經歷溫度載荷、振動作用后的結構穩定性,采用立體光學測量方法對雙相機光軸角度變化進行測量,測量設備包括4 臺經緯儀和2 個立方鏡。具體步驟如下:如圖9 所示,將雙相機組件置于穩定的平臺上,平臺上布置0.5″徠卡經緯儀,同時分別在穩定性力學工裝端面粘貼基準立方鏡1,在光學相機A、B 安裝面粘貼立方鏡2 和2′。分別測量兩立方鏡相對基準鏡1 的3 個方向角度,并將溫度載荷及振動作用后的角度數據與初始狀態對比,獲取載荷作用后的角度變化量,以判斷結構的穩定性。檢測數據匯總于表4,每種狀態下測量10 次,取算術平均值以減小測量誤差,其中初始狀態為重力載荷作用。

圖9 支撐結構穩定性檢測裝置Fig. 9 Settings for measuring the structural stability of the support structure

表4 支撐結構穩定性檢測數據Table 4 Measurement data of structural stability of the support structure

從表4 可見,雙相機光軸夾角在溫度載荷作用下變化最大為7.776″,在振動作用后變化最大為3.384″,滿足拼接安裝精度變化由溫度載荷引起的小于10″和由振動引起的小于5″的指標要求;而溫度載荷作用下光軸角度變化明顯高于振動作用后,則表明支撐結構對熱變形更為敏感,合理的控溫措施對于保證光學相機指向精度效果更優。

5 結束語

本文針對某遙感衛星采用雙相機拼接融合技術擴大幅寬后須保證成像質量和定位精度的要求,基于結構/熱控一體化設計理念,將拓撲優化和多目標遺傳算法相結合,進行了多載荷高精度支撐結構的優化設計,得到一種高比剛度、高熱穩定性的支撐結構。

首先根據雙相機圖像拼接需求,充分考慮結構/熱穩定性,對多載荷支撐結構進行布局優化,采用主/被動相結合的熱控措施,實現結構/熱控一體化設計。然后對支撐結構在復雜的力/熱多工況下進行拓撲優化,利用改進Heaviside 密度濾波方法獲取最優的結構構型。再對獲取的構型進行工程優化設計,提取多個尺寸設計變量進行多目標遺傳算法優化,獲取輕量化程度高、熱穩定性優的高精度一體化支撐結構。對支撐結構進行有限元仿真校驗和試驗驗證表明,優化后支撐結構的質量為9.47 kg,一階固有頻率為384.8 Hz,安裝面面形精度為0.004 0 mm,熱變形導致的星敏感器繞軸定姿誤差小于9″。驗證了拓撲優化與多目標遺傳算法相結合的有效性,所設計支撐結構能夠滿足遙感衛星力/熱學環境下的剛度和穩定性要求以及高精度圖像拼接和定位需求。

該設計方案和支撐結構已在某遙感衛星上成功應用,可為后續多載荷支撐結構優化設計提供參考。