反熔絲FPGA 器件真空發熱及散熱措施

孫杰杰,王海超,于 躍,費劉俊,完文韜,曹凱華

(1. 中科芯集成電路有限公司,無錫 214072; 2. 上海航天控制技術研究所,上海 201109;3. 北京航空航天大學 電子信息工程學院; 4. 北京航空航天大學 集成電路科學與工程學院:北京 100191)

0 引言

航天器長期工作在復雜惡劣的真空環境中,散熱手段有限。其內部溫度水平關乎儀器設備和部件功能的發揮、性能指標的實現以及整器的可靠性和壽命等。因此,航天器的熱控制能力對其在空間應用至關重要。隨著航天器功能任務的提高,對熱控制系統的控溫能力和控溫精度要求越來越高。然而,系統控溫措施往往僅關注整體或者發熱量較大的分系統或模塊;若要精細到個別局部區域或某個電子元器件時,則需要采取一些有效措施將局部散熱與系統散熱進行有效連接和組合。

電子設備是航天器內部熱量的來源之一。隨著電子元器件的性能提升以及集成電路技術的迅速發展,電子元器件的總發熱密度大幅增長。若器件的散熱能力有限,就會造成自身溫度升高,以致性能下降、可靠性變差、壽命縮短等。阿倫紐斯模型表明,器件的退化速率隨溫度呈e 指數規律變化,即溫度每上升10 ℃,器件壽命縮短一半。因此,美國早在20 世紀70 年代就發布了可靠性熱設計手冊,要求在整個設計過程中,電子設備設計工程師、熱設計工程師和可靠性工程師密切合作,將熱管理貫穿于電子系統和設備設計生產的全過程。我國國家國防科技工業委員會也在1992 年7 月頒布了GJB/Z 27—1992《電子設備可靠性熱設計手冊》,為軍用電子設備熱設計提供了基本理論和方法;1993 年9 月頒布了GJB/Z 35—1993《元器件降額準則》,規定了各種元器件在不同應用情況下應降額的參數和量值。合理的熱設計可以減少元器件,尤其是真空環境中的電子元器件的失效,因此有必要對真空環境下的器件發熱及散熱特性進行分析,以便為后端熱設計提供參考。

反熔絲FPGA 因其較高的可靠性和反熔絲本身對輻照免疫而被廣泛應用于各種航天器。早期國內外航天器所需的FPGA 產品均來自美國的Actel 公司,而當前為應對西方對我國的技術封鎖和核心元器件禁運,亟需實現反熔絲FPGA 產品的國產化。國產10 萬門反熔絲FPGA 內部時序邏輯(R 單元)采用了三模冗余,質量等級對標Actel 公司宇航最高等級(V 級)產品,采用了帶熱沉的陶瓷四側扁平208 引腳封裝(CQFP208)。在此類較大尺寸封裝(瓷體29.2 mm×29.2 mm)中引入大尺寸熱沉(23 mm×23 mm)并應用于航天器在國內尚屬首次,且對于帶熱沉封裝的反熔絲FPGA 的裝配和散熱方式無任何資料可借鑒。由于該器件自帶熱沉,最好的散熱措施應為直接將熱沉焊接到印制電路板(PCB)上,然而這種方法只適用于代碼和技術狀態均已固化的成熟產品;另外,在實際使用中,某些應用場合該器件的功耗并不大,無須散熱處理。因此,為了合理使用該器件,應當首先確定其必須進行散熱處理的臨界功耗,再找到不對熱沉進行焊接的其他散熱措施。本文通過熱真空試驗對反熔絲FPGA 器件的真空發熱特性進行研究,以確定合理、有效的散熱措施。

1 試驗對象和方法

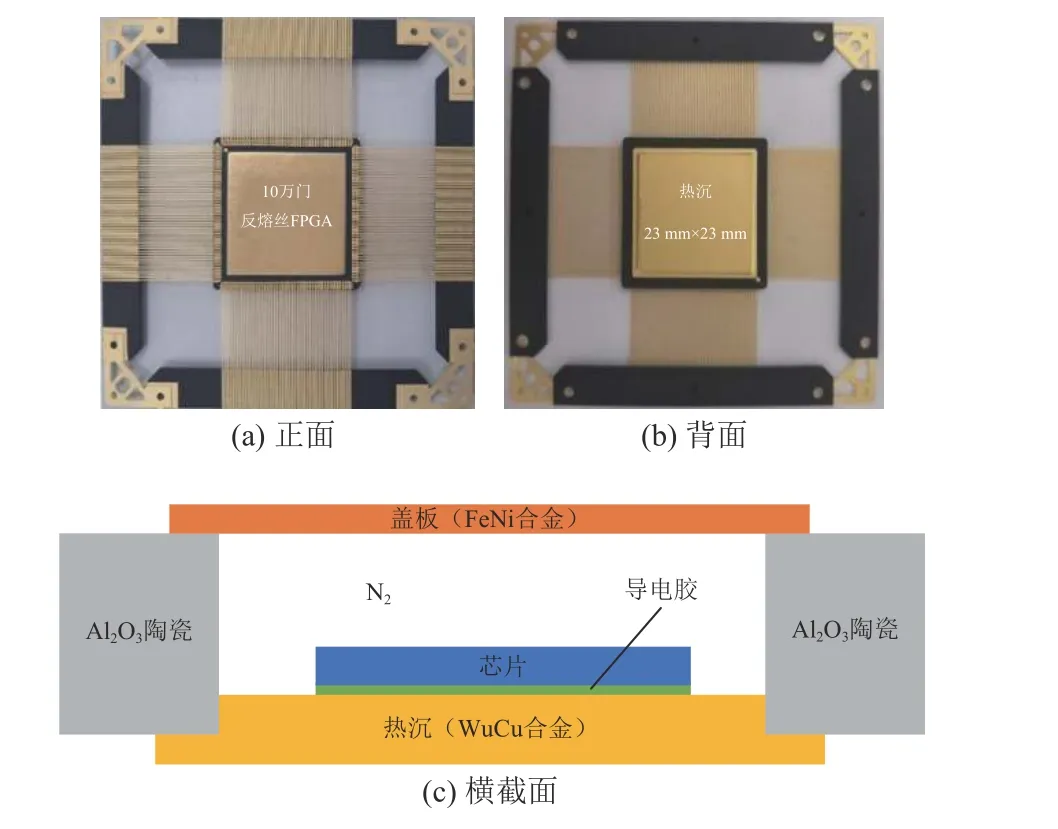

試驗器件選用某國產10 萬門反熔絲FPGA,其正、背面照片如圖1(a)、(b)所示,圖1(c)為其橫截面示意。芯片與熱沉通過導電膠黏結,熱沉為WuCu合金,是導熱系數為191 W/(m?K)的高導熱材料,厚度為1 mm,面積為23 mm×23 mm。

圖1 試驗器件照片及其橫截面示意Fig. 1 Front, back and cross section view of the device

試驗過程中,將器件置于真空度優于1.3×10Pa的真空罐中,用加熱絲模擬熱輻射源,通過測控設備穩定試驗條件。為使試驗樣品產生遞增功耗,采用外部信號源提供頻率遞增的工作時鐘。通過熱電偶溫度傳感器測試樣品電路頂部蓋板中央或底部熱沉中央的溫度代表器件溫度。熱電偶端頭為直徑8 mm 的圓形平面,通過導熱膠GD480 與被測點緊密黏結。試驗時器件處于工作狀態,端口電壓和內核電壓分別設置為5.5 V 和2.75 V(為了產生較大功耗,均較典型工作電壓超出10%)。器件編程后的資源利用率為93.49%。

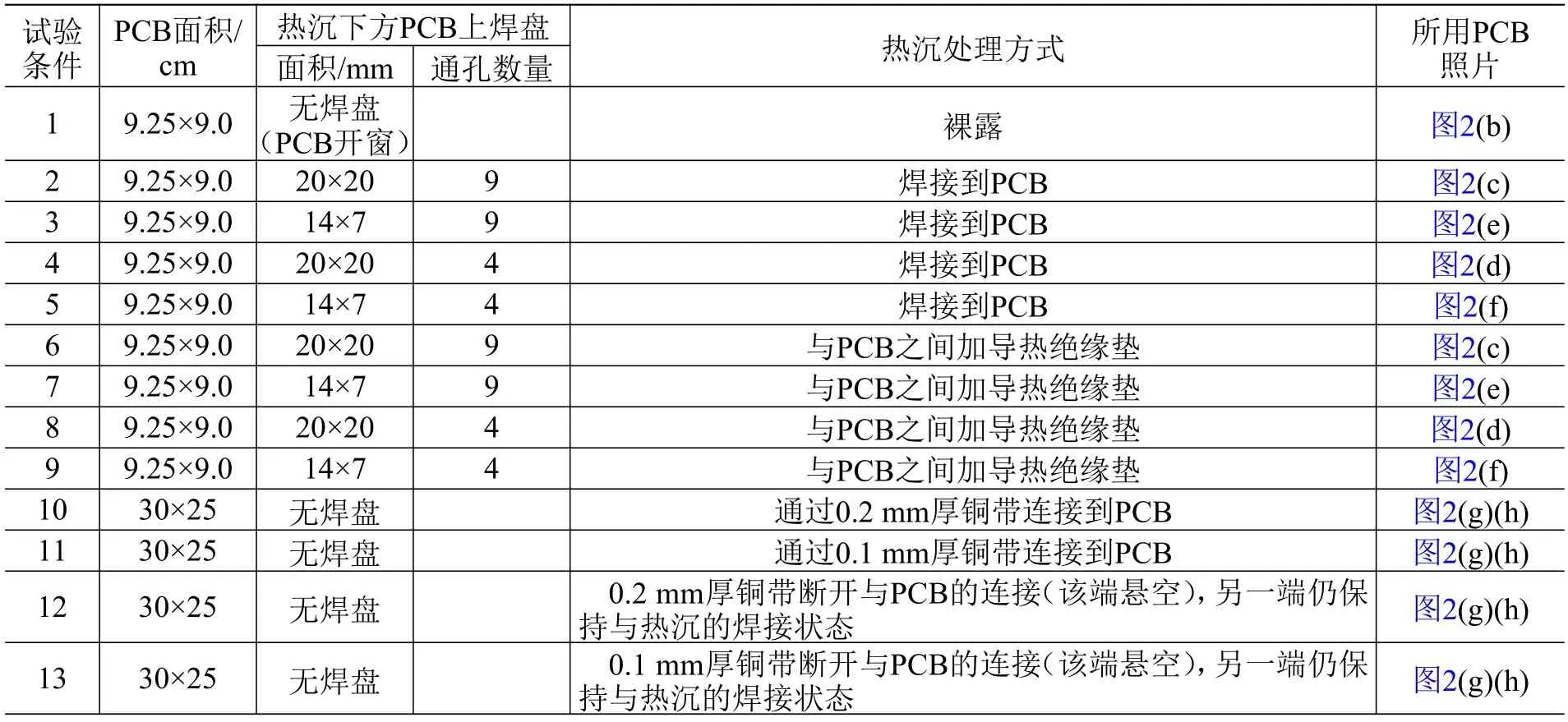

試驗條件及樣品分配情況如表1 所示。其中在焊盤上打通孔是為了將熱量從焊盤傳導到2 mm厚的PCB 的地平面并散發出去。試驗過程中,每次增大功耗后須等待器件溫度上升且穩定后記錄蓋板和熱沉溫度數值(試驗條件2~13 中由于空間關系無法測量熱沉溫度,僅測量蓋板溫度),再進行下一次增大器件功耗的操作。

表1 試驗條件及樣品分配情況Table 1 Test conditions and sample allocations

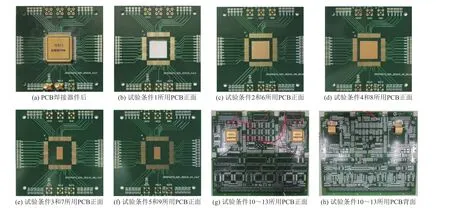

試驗用PCB 如圖2 所示。

圖2 試驗用PCB 照片Fig. 2 Photos of PCB for the test

2 試驗結果與分析

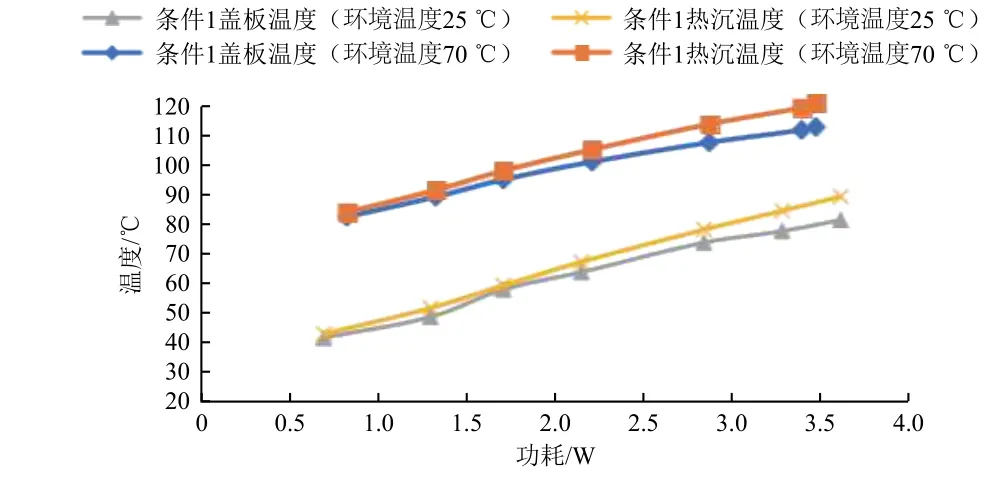

在試驗條件1 下,器件散熱只有2 種途徑:其一為器件自身熱輻射;其二為熱量通過208 個引腳傳到PCB,再從PCB 經過熱輻射散發出去,散熱效果與PCB 面積直接相關。試驗過程中通過熱電偶對每次增大功耗后的器件蓋板和熱沉溫度進行測量,結果如圖3 所示,其中每次溫度重新達到平衡的時間不超過11 min。

圖3 試驗條件1 下器件蓋板和熱沉溫度隨功耗的變化Fig. 3 Temperature changes of device cover plate and heat sink against power consumption under condition 1

在航天工程應用中,應按照GJB/Z 35—1993《元器件降額準則》的要求對元器件降額使用,其中要求航天器與戰略火箭降額等級至少為Ⅰ級,在此要求下MOS 集成電路結溫最高不能超過85 ℃。根據圖3,器件功耗為0.97 W 時其熱沉溫度達到85 ℃;而結–熱沉間的熱阻僅為0.56 ℃/W,因此芯片結溫約等于熱沉溫度,即可以認為在該試驗條件下,若要滿足Ⅰ級降額要求,則器件功耗不能超過0.97 W;若想提升功耗,則必須要有更好的散熱措施。從圖3 中也可以看出,隨著功耗升高,熱沉與蓋板之間的溫差越來越大,這是由于結–蓋板間的熱阻(5.41 ℃/W)遠大于結?熱沉間的熱阻,隨著功耗的增加,散熱熱流越來越大所致。

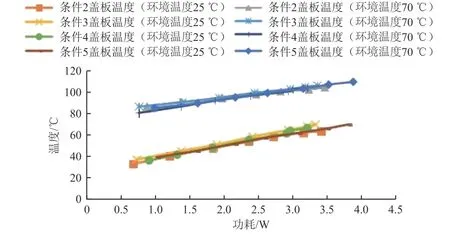

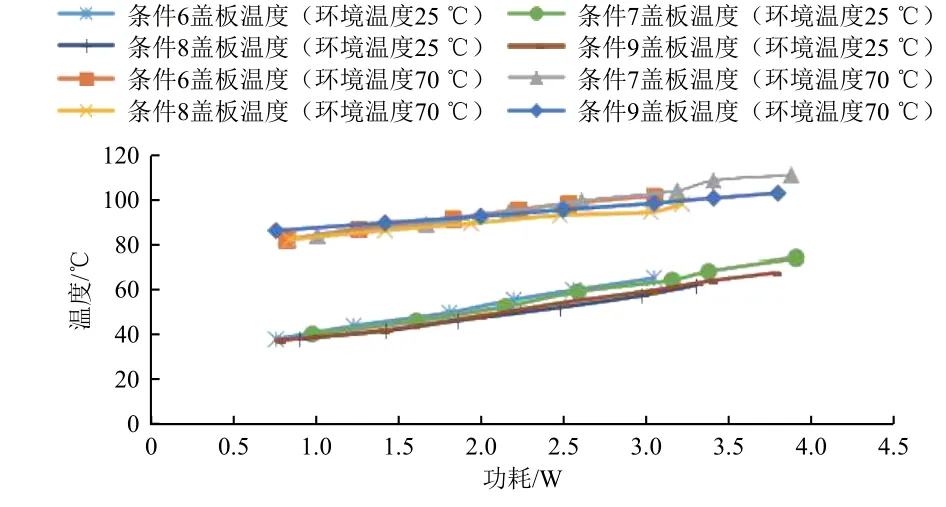

試驗條件2~5 下,器件蓋板溫度隨功耗的變化如圖4 所示。這4 種條件均為熱沉直接焊接到PCB 上,但熱沉下方的焊盤面積和通孔數量不同。從圖4 可以看出,4 種條件下蓋板溫度在統計學意義上相差不大,表明蓋板溫度與焊盤面積、通孔數量關系不大。這并不符合最初的預期,因為理論上焊盤越大、通孔數量越多,越有利于器件將熱量傳導到PCB 進行散熱。分析其原因認為,在真空模擬環境中,熱量傳遞按照“芯片→熱沉→焊盤→PCB→真空腔體模擬環境”和“芯片→管殼和蓋板→真空腔體模擬環境”鏈條進行,其中“芯片→熱沉→焊盤→PCB”和“芯片→管殼和蓋板”均主要靠熱傳導進行熱量傳遞,傳遞效率高;而最后一環“PCB→真空腔體模擬環境”和“管殼和蓋板→真空腔體模擬環境”靠熱輻射進行散熱,散熱效率低,成為散熱的“瓶頸”。而在實際的航天器熱設計中,PCB 連接金屬機殼(器件也可以通過在蓋板上安裝散熱片、導熱鎖等連接機殼),機殼的熱量通過系統散熱措施直接散到航天器外部真空黑冷環境中,其散熱效率比本試驗中的最后散熱環節(熱輻射)效率高得多。本試驗受條件所限,無法模擬航天器的系統散熱,但可證明熱沉下方焊盤面積、通孔數量均不是器件散熱過程中的“瓶頸”。比較試驗條件6~9 下器件蓋板溫度隨功耗的變化(圖5),可以得出相同的結論。

圖4 試驗條件2~5 下器件蓋板溫度隨功耗的變化Fig. 4 Temperature changes of cover plate against power consumption under conditions 2 to 5

圖5 試驗條件6~9 下器件蓋板溫度隨功耗的變化Fig. 5 Temperature change of cover plate against power consumption under conditions 6 to 9

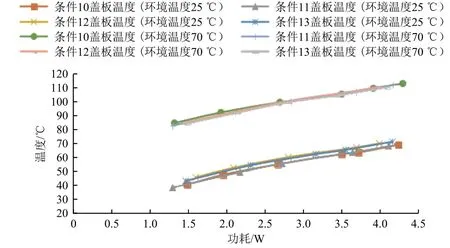

比較試驗條件10~13 下器件蓋板溫度隨功耗的變化,如圖6 所示。其中,條件10 和11 為熱沉通過銅帶(厚度分別為0.2 mm 和0.1 mm)與PCB連接散熱,條件12 和13 為銅帶保持與熱沉的連接但與PCB 斷開接觸的情況。

圖6 試驗條件10~13 下器件蓋板溫度隨功耗的變化Fig. 6 Temperature change of cover plate against power consumption under conditions 10 to 13

由圖6 可以看出:

1)采用0.2 mm 或0.1 mm 厚銅帶在器件散熱效果方面無明顯區別;

2)銅帶是否斷開與PCB 的接觸對器件散熱效果影響不明顯,環境溫度為25 ℃時兩者間大約有3 ℃差異,而環境溫度為70 ℃時已無明顯差異,其主要原因為熱輻射強度與溫度的4 次方成正比,隨著溫度升高,銅帶本身的熱輻射顯著增強。

另外,與條件2~9 相比,條件10~13 下的PCB面積大大增加但并未顯著加快散熱速度,因為PCB地平面中距銅帶接觸點越遠的地方溫度越低,且溫度從地平面傳導到PCB 表面再進行熱輻射這一環節中的熱傳遞效率較低(PCB 板材質為FR-4,導熱系數較小,為0.2 W/(m?K)),所以PCB 上距接觸點較遠處的散熱可忽略不計。

3 結論與建議

本文通過熱真空試驗,探索了采用帶熱沉封裝的反熔絲FPGA 器件在真空環境下功耗與器件溫度之間的關系,以及器件溫度與PCB 面積、熱沉散熱方式、PCB 上熱沉焊盤面積、焊盤與地平面之間通孔數量的關系,得到如下結論與建議:

1)在PCB 面積為9.25 cm×9.0 cm、無散熱措施、器件結溫達到85 ℃時,功耗約為1 W。此數據可作為在實際應用時是否須對器件作散熱處理的參考臨界值。

2)在該試驗中熱沉與PCB 之間采用焊接或導熱絕緣墊對散熱效果影響不大,熱沉焊盤面積及焊盤與地平面之間通孔數量對散熱效果也影響不大,但為了達到更快的散熱速度,仍建議在航天裝聯工藝規則范圍內盡量擴大熱沉下方焊盤的面積并適當增加焊盤到地平面的通孔數量,且通孔應盡量分布在焊盤邊緣。另外,建議選用高導熱率的PCB,并將PCB 連接到結構件以對接系統散熱連接。

3)實際航天器系統控溫措施可靠性較高,其內部電子元器件工作環境溫度可控制在0~25 ℃范圍。因此可考慮將與器件熱沉連接的銅帶另一端直接通過導熱絕緣墊連接到機殼進行散熱。

4)若FPGA 底部PCB 無走線或背部無其他元器件,熱沉通過PCB 開窗及導熱絕緣墊直接連接到金屬機殼的方案也是非常有效的散熱方式。

5)在實際使用過程中也可考慮其他散熱措施,例如通過蓋板散熱,可在蓋板上安裝通過絕緣措施連接到結構件的散熱片或導熱鎖等。

6)發射率是輻射換熱的重要參數,為增加結構面到真空腔體的輻射換熱,可考慮采用涂黑等方式。

本次實驗由于條件所限未采用系統散熱措施,對元器件和PCB 的散熱造成了一定的限制,后續將配合熱傳導和輻射仿真軟件進行先期分析,進一步完善該實驗。