1000M W 機組立式高壓加熱器的吊裝方案研究與應用

王海波 于 斌 崔曉波 李榮霞

國電建集團核電工程有限公司 山東 濟南 250101

目前,國內電力建設轉向1000MW 及更高參數的火力發電廠,1000MW 超超臨界機組工程成為了主流。隨著電力建設工程的不斷發展,傳統臥式高壓加熱器(以下簡稱高加)無法滿足超超臨界機組工程需要,已被新式立式高加所替代。同時,安裝位置發生了很大變化,由原來的B/ C 列之間變為了A/ B 列之間;重量、外形尺寸等增加很多,例如華電萊州發電有限公司二期2×1000MW 超超臨界機組工程的高加最大重量為260t、最高為14725mm;主廠房設計也越來越緊湊。在此情況下,行車的吊裝高度無法滿足立式高加的吊裝要求,因此原臥式高加吊裝技術已不適合立式高加的吊裝,需要研究一套適應于立式高加吊裝的方案。為此,以華電萊州發電有限公司二期2×1000MW 超超臨界機組工程為依托,開展超重立式高加吊裝方案的研究與應用。

1 方案特點

(1)使用大型設備專用吊裝裝置和主廠房兩臺行車組合技術。吊裝裝置能夠自動平衡受力,減少不均衡力,大大提高了吊裝安全性。將大型設備專用吊裝裝置和主廠房兩臺行車組合為一體,整個吊裝過程相當于單車吊裝,避免了兩車抬吊的風險。兩臺行車并車連在一起節約機械費用,使用專用工具安全可靠,并可以重復利用。減少了土建預留,大大提高了施工效率,縮短了施工周期。

(2)高加頂部創新設計兩對吊耳技術,避免了高壓加熱器給水進、出口在豎立過程中的影響。減少了設備損壞的風險性,為高加豎立可行性提供了關鍵技術支持。

(3)安裝自行設計的高加底座標高調整裝置,解決了底座一端滑動、一端固定導致標高不一致的問題,使得高加在豎立過程中底座能夠在枕木上穩定旋轉。

(4)使用楔形枕木防傾斜消除了設備豎起后的向前沖擊力,解決了高加突然加速豎立形成的沖擊力問題,增強了豎立過程中的安全性。

(5)通過混凝土代替鋼結構臨時支撐技術,利用了混凝土低成本、穩定性強的特點,提前設計好混凝土底座形狀和位置,為臨時擺放和豎立提供穩定的支撐。

2 吊裝方案

2.1 施工方案

本工法使用大型設備專用吊裝裝置和主廠房兩臺行車并車組合成一個整體。通過型鋼和控制線將兩臺行車并車,精確控制兩臺行車主鉤間距,將行車主鉤大型設備專用吊裝裝置組合成一套高壓加熱器吊裝專用裝置。

(1)因高加一端為固定底座,另一端為滑動底座,兩端標高不一致,卸車前在滑動端安裝自行設計的標高調整裝置,并在下方拴掛一對鋼絲繩扣,通過高加罐體四個吊攀進行水平卸車。

(2)將高加臨時落放在預制砼底座上面,高加頭部下方擺放道木垛支撐。

(3)高加擺放平穩后,摘除索具。

(4)再將鋼絲繩扣拴掛在高加頂部的吊耳處,行車起鉤,將高加頂部由道木支撐上吊起,此時高加下部底座以預制砼支座為支撐進行旋轉。

(5)高加罐體完全垂直后,行車繼續起鉤,當高加底座離開預制砼底座,將高加標高調整裝置更換為高加正式滑動輪。

(6)然后啟動行車小跑車、行車大車,按規定的高加吊運通道行駛,直至高加到達就位基礎上方停止。

(7)行車落鉤,將高加放置就位在基礎上面。

(8)確認無問題后,摘除起吊索具,吊裝過程結束。

2.2 主要技術和創新點

2.2.1 使用大型設備專用吊裝裝置和主廠房兩臺行車組合技術

(1)兩臺行車并車:保持兩臺行車中心距與扁擔梁兩端連接銷孔中心距一致,將兩臺行車端梁用型鋼焊接連接,把兩行車連在一起,如圖1 所示。

圖1 兩臺行車并車

(2)通過控制線將兩臺行車大車行走機構的控制系統并連,做到同步運行。并使用一臺行車的操作系統控制兩臺行車的運行。

(3)吊裝專用裝置的三角形受力平衡裝置上端兩個孔中心距同兩臺行車主鉤間距一致,下端和平衡梁連接,三個連接處均使用軸銷連接,在受力不均衡時可以通過轉動自行調整。詳見圖2。

圖2 大型設備專用吊裝裝置和主廠房兩臺行車組合一體

(4)組合安裝完畢后,進行系統空載起落試驗。空載起落試驗至少進行三次,主要目的是檢驗行車并車后各動作是否正常,以及兩套起升機構起升、下落是否同步。

2.2.2 高加頂部創新設計兩對吊耳技術

高加罐體只有四個吊攀,上端2 個、下端2 個。由于給水出口三通在上部兩個吊攀上方,利用上部兩個吊攀豎立時,給水出口會對鋼絲造成影響。為解決此難題,在高加罐體頂部設計一對吊耳(圖3),用于豎立時的吊點。頂部吊耳也使用銷軸進行連接,在豎立過程中可以跟隨鋼絲繩一起進行轉動,為豎立提供可靠的吊點。該技術簡化了施工工序,提高了施工安全性。

圖3 高加頂部增加吊耳

2.2.3 安裝高加底座標高調整裝置

立式高加底座兩側型式不同,一端為固定支座,另一端安裝滑輪,而滑輪無法作為豎立時轉軸。所以,為保證安全及兩端標高一直,特制作高加底座標高調整裝置。在設備到達主廠房A 排外后,進入主廠房前,安裝滑動端的高加底座調整裝置,保證高加兩端支腿水平一致。安裝完高加底座調整裝置后,進入主廠房吊裝位置。詳見圖4。

圖4 底座標高調整裝置安裝及其使用

2.2.4 楔形枕木防沖擊技術

由于高加底座為長方形,以高加底座一側為轉軸旋轉時,超過一定角度重心就會偏向另一端。為了防止高加突然加速豎立,形成沖擊力,根據計算特設計楔形枕木,在重心與轉軸在一條垂直線時,用楔形枕木接住,保證高加平穩豎立。詳見圖5。

圖5 楔形枕木的安裝放置及使用過程

2.2.5 混凝土代替鋼結構臨時支撐技術

運輸車退出設備吊裝口后,行車小跑車向東側行駛,將高加設備支座放落在預制的砼基礎座上面;高加頭部下放擺放好道木垛支撐;然后行車落鉤,將高加擺放平穩。利用混凝土基礎座代替鋼結構基礎底座,基礎更加穩固,而且可大大節約施工成本。混凝土底座可以作為機械負荷試驗配重使用,并且可回收利用。

3 吊裝方案實施

3.1 施工準備

(1)技術準備:對施工人員進行交底,掌握立式高壓加熱器卸車、吊裝工藝方案及安裝要點。

(2)工器具準備:所需倒鏈、鋼絲繩、卡環準備到位,并檢驗合格。吊攀、吊裝專用工具檢查并試裝完畢。

(3)材料準備:準備齊全措施性材料及消耗性材料。

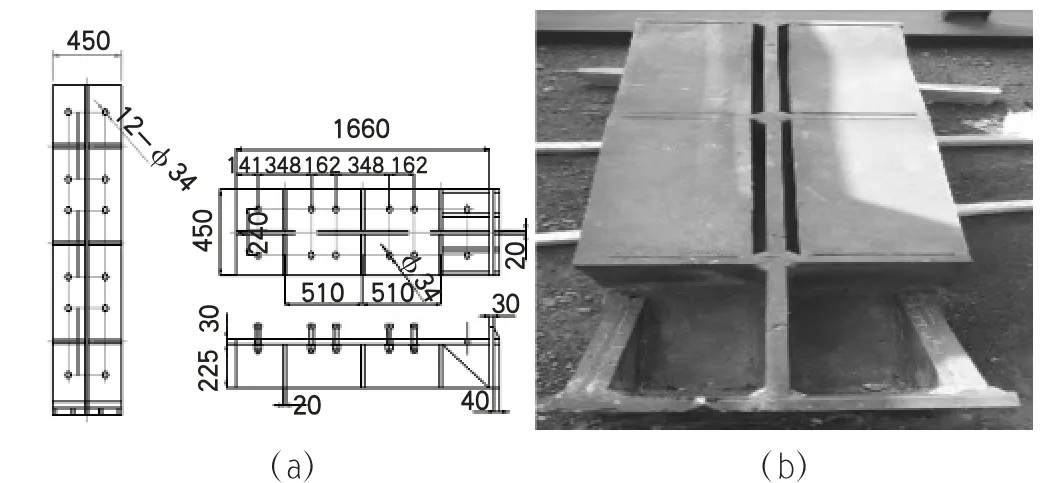

3.2 制作高加底座標高調整裝置

根據設備圖紙可知,高加一端為固定底座,另一端為滑動底座。滑動底座由滑動輪組成,無法作為高加豎立時的旋轉支撐,而拆除以后兩端標高不一致。為了解決此問題,自行設計了高加底座標高調整裝置。高加底座標準調整裝置制作圖及實物圖如圖6 所示。

圖6 高加底座標準調整裝置制作圖(a)及實物圖(b)

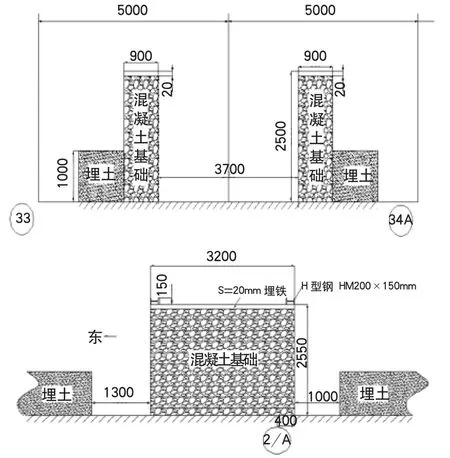

3.3 制作混凝土基座

吊裝口0m 地面回填夯實,通過計算確定混凝土基座位置,根據高加尺寸和重量設計混凝土基座,如圖7 和圖8 所示。

圖7 混凝土基座制作圖

圖8 混凝土基座實物圖

3.4 制作楔形枕木

為了防止高加突然加速豎立,形成沖擊力。通過精確計算保證楔形枕木的斜度與高加豎起時底座的斜度一致,并根據計算結果設計楔形枕木(圖9),有效地解決了沖擊力帶來的風險。

圖9 楔形枕木實物圖

3.5 兩臺行車并車

根據吊裝專用工具兩端連軸銷孔中心距,確定兩臺行車主鉤間距為9.48m。行車兩端分別使用型鋼焊接連成一體。通過控制線將兩臺行車的控制系統連接,并采用一臺行車控制系統,做到同步運行。

3.6 大型設備專用吊裝裝置和并車后行車組合成一套整體吊裝專用裝置

吊裝專用裝置的三角形受力平衡裝置上端兩個孔中心距同兩臺行車主鉤間距一致,下端和平衡梁連接,三個連接處均使用軸銷連接;在受力不均衡時可以通過轉動自行調整,解決了吊裝過程中的不均衡應力。軸銷和三角形受力平衡裝置的使用,使得整個裝置良好地連接在一起,整個吊裝過程相當于單車吊裝,避免了兩車抬吊的風險。

3.7 安裝高加底座標高調整裝置

在高加到達主廠房A 排外后,進入主廠房前,使用50t 汽車吊在高加滑動端安裝自制高加底座標高調整裝置,保證高加兩端支腿標高一致,然后進入主廠房吊裝位置。

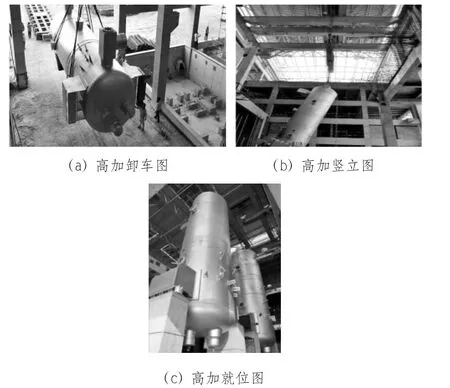

3.8 高加卸車

吊裝專用裝置吊掛一對Ф65×24m 的鋼絲繩扣,下方拴掛高加罐體四個吊攀(8 股繩)進行卸車。將高加由運輸車盤面上水平吊起,運輸車退出主廠房設備吊裝口;隨后,行車小跑車向東側行駛,將高加設備支座放落在預制的砼基礎座上面;高加頭部下放擺放好道木垛支撐;然后行車落鉤,將高加擺放平穩。

3.9 高加豎立

小跑車移動至高加頂部兩吊耳上方,落鉤拴掛高加頂部兩吊耳;兩行車緩慢起鉤,下部以高加就位底座鋼板為支點、轉軸,將高加由預制砼底座支撐上緩慢豎起;小跑車配合高加頂部吊攀位置的變化緩慢平移,直至高加完全豎立并擺放牢穩,高加豎立過程結束。

3.10 更換正式滑動底座

在高加豎立以后,緩緩起勾,當高加底座離開臨時支座時停止,將高加底座標高調整裝置更換正式的滑動底座。

3.11 高加吊裝就位

當高加下端高于其就位基礎頂面標高(2.805m)時,停止起鉤;小跑車向東側行駛,當高加垂直中軸線平移至2/ A—3/ A 列柱中間位置時停止;行車大車向北側行駛,至主廠房31- 32 軸中間位置時停止;行車小跑車向東側行駛,當高加到達高位位置上方時停止;兩行車同時落鉤,將高加就位;擺放平穩后摘除起吊索具,吊裝過程結束。高加現場吊裝圖如圖10 所示。

圖10 高加現場吊裝圖

四臺高加的吊裝的先后順序為# 4→# 3→# 1→# 2。

4 結語

1000MW 超超臨界機組是一種新型熱電機組,該工程鍋爐為新型設計二次再熱塔式鍋爐,節能、環保,是未來國內火電機組發展的主流。通過自制吊裝工具,實現了在狹小空間內僅使用汽機房里的行車就完成了翻身、轉向、豎立等高難度工作,節省了機械和鋼材,實現了利潤最大化,做到了安全、節能、環保。該技術可引領大件吊裝技術前沿,可廣泛應用于施工空間狹小、吊裝高度不夠、設備重量大、外形尺寸高的其他工程中,對類似工程施工具有指導作用和推廣價值。