淺談中風化富水砂巖地層盾構管片上浮受力分析及控制技術

張子龍

(中鐵八局集團有限公司城通公司,四川 成都 610036)

1 工程概況

成都地鐵1號線3期武漢路站~寧波路站區間,區間隧道始于武漢路站南端,止于寧波路北端。區間右線隧道長度為985.847m,左線隧道長度為989.381m(長鏈3.534m),區間隧道總長1.975km。區間埋深7~24m,平面最小曲線半徑R=450m,線路垂直坡度為2‰~28‰,隧道中心線間距為13.5~15m。本文分析了武寧區間左線320環至351環對應掘進里程段為ZDK33+412.863至ZDK33+459.338,該段里程穿越地層為富水中風化砂巖,地層較為穩定。平面曲線位于緩和曲線段,豎曲線位于5‰坡度的上坡段。

2 盾構姿態與管片姿態分析

盾構始發后多次發生管片上浮導致成型管片姿態超限的情況,為了尋找管片上浮規律和控制措施,選擇320環至353環區段的盾構掘進姿態、管片在盾尾內的姿態和管片脫出盾尾后的姿態進行數據分析比對。

武寧左線320環至353環管片姿態統計:

根據盾構施工數據和管片姿態測量記錄數據,通過將首次測量出的在盾尾內的兩環的管片姿態和該兩環管片脫出盾尾后的管片姿態進行對比,根據統計分析,管片在盾尾內管片姿態比盾構垂直姿態高2cm左右,經過現場測定,發現盾尾間隙上部比下部小2~3cm,管片在盾尾內管片姿態與盾尾盾構姿態趨勢擬合,但在脫出盾尾后管片立即出現較大上浮情況,掘進盾尾姿態差距較大。

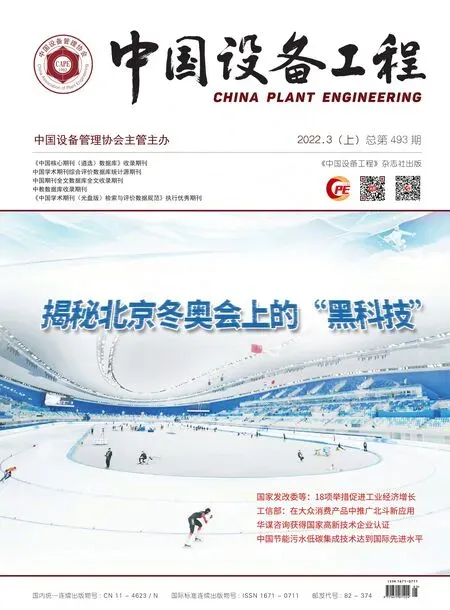

圖1 管片脫出盾尾后上浮量分析

根據統計分析可知,管片在脫出盾尾后上浮量最大值為40mm,最小值為12mm,管片在脫出盾尾后上浮平均值為25mm。管片在脫出盾尾后立即發生上浮,最終成形管片垂直姿態對比盾構姿態偏差量最大達到99mm,平均值為71mm,平均偏差值到達7cm,導致管片垂直姿態超規范要求,同時,引發管片錯臺或破損等嚴重后果。

3 管片上浮受力分析

3.1 管片的上浮空間條件

區間選用的盾構機設計刀盤開挖直徑為6280mm,中盾直徑為6250mm,設計盾尾外徑為6230mm,整體呈“梭形”。管片直徑為6000mm,在盾尾內管片若與盾構機垂直軸線同心,理論盾尾間隙應均為65mm,而實際施工過程中,由于管片上浮等原因,通常上部間隙比下部間隙小2~3cm。管片脫出盾尾后,因中風化砂巖有較好的自穩性,掘進開挖后輪廓穩定,管片與圍巖的理論上部間隙為140-20=120mm,下部間隙為140+20mm=160mm,一方面管片下部間隙使得管片包裹在地下水和未凝固的漿液中,會受到上浮浮力,另一方面上部間隙為管片上浮提供空間。

3.2 盾構在砂巖地層中掘進受影響

盾構機在富水中風化砂巖地層中掘進,隧道成型后穩定性好,與盾構機之間形成一個相對穩定的圓環空腔,同步注漿漿液未凝固的情況下管片始終處于浮動狀態,可在外力作用下發生位移,甚至可以直接與開挖輪廓范圍相接,造成管片的滾動、浮動及錯臺破損,同時,由于管片上浮導致管片與上部盾尾接觸,上部盾尾刷在掘進過程中受到管片擠壓,導致上部盾尾刷磨損破壞,可能造成上部漏漿甚至突涌。

3.3 盾構受地下水浮力影響

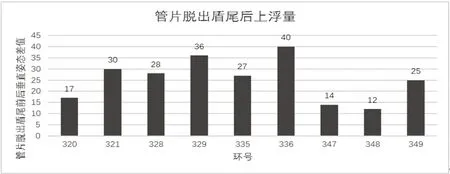

在二次注漿施工時,對管片上部進行開孔發現管片后方同步漿液被地下水和空氣稀釋或排擠,未能有效填充管片背后空隙。原因在于管片脫離盾尾后,同步注漿漿液由于自重將會由管片兩側向下流,造成上部注漿不飽滿,極易形成上部空隙,管片受到地下水或未凝固同步漿液包裹產生浮力。通過查閱相關論文資料,建立管片受同步注漿漿液影響的理論范圍模型,管片在地層內受力簡化模型如圖2。

圖2 盾構成型管片與開挖隧道輪廓空間受力簡化模型

根據浮力公式進行簡化理論計算,假設管片浮力均由水提供,則地下水提供的浮力為415kN,而管片自重20t,其自身重力為196kN,浮力大于管片自身重力,管片在單純地下水作用下遵循阿基米德原理,是引起管片上浮甚至造成錯臺破損的主要原因。

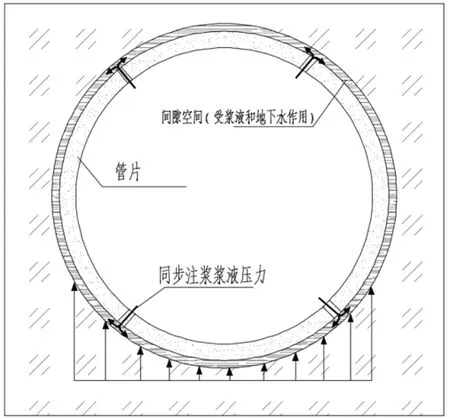

3.4 管片襯砌結構受同步注漿漿液受力模型檢算

在實際施工過程中,管片并不存在單純受地下水浮力作用情況,管片受力主要受同步注漿漿液影響,為了進一步地分析同步注漿漿液對管片的作用力影響,建立盾構掘進過程中同步注漿的壓力和漿液自身浮力對管片的作用力模型,管片按照襯砌采用solid65單元,圍巖采用土彈簧combin39模擬,單環模型為均值模型,計算參數采用剛度折減法,計算漿液對管片襯砌結構的作用力影響。

圖3 襯砌計算模型

3.4.1 參數選取

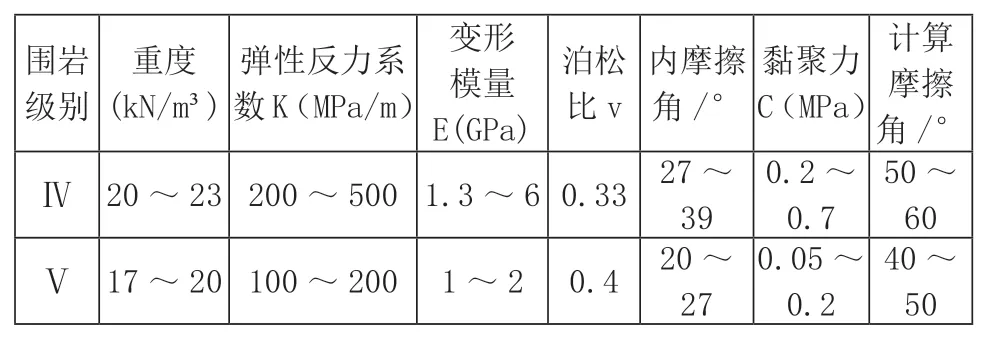

(1)圍巖。圍巖物理力學參數采用地勘資料提供的物理力學參數,對于地勘資料未提供的相應參數按照《鐵路隧道設計規范》中選取,具體見表1。

表1

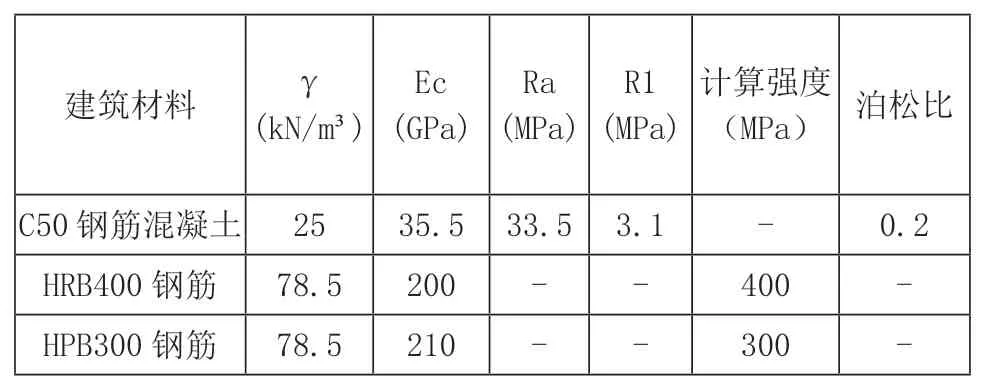

(2)管片襯砌。襯砌采用C50混凝土,受力主筋為HRB400,襯砌力學參數依據《鐵路隧道設計規范》選擇,具體計算參數見表2。

表2

(3)漿液參數。經現場試驗測定,同步注漿漿液重度1900kg/m3,注漿初始壓力位0.02MPa,在注漿口位置壓力衰減取值幅度在16%~25%。

3.4.2 受力計算分析

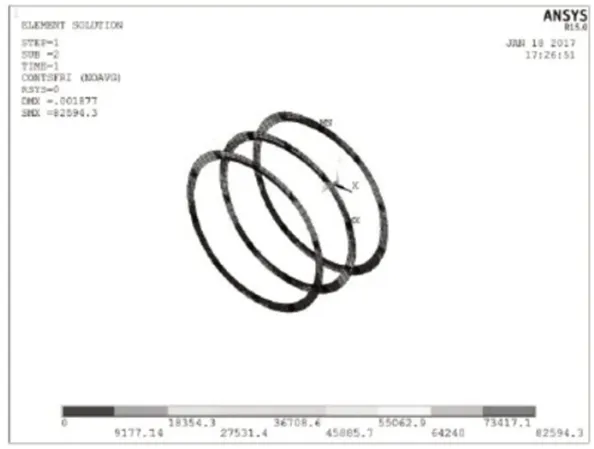

本計算模型將管片分為單元受力,在漿液作用下,管片接口之間將受到來自同步注漿漿液的浮力,本模型未考慮管片螺栓的所受剪力,襯砌之間接觸單元通過設置接觸系數表示,則管片接口位置承受的剪力則可視為管片需抵抗地層范圍內漿液浮力。模型受力分析如圖4。

圖4 襯砌受力主應力

由圖4可以發現,管片承受最大應力位置位于設計同步注漿拱頂部位和底部,管片除受向內收斂應力外,主要受力為底部向上作用力。

圖5 接頭位置接觸面應力分析

由圖5可知,接觸面位置所受剪應力為82594Pa,剪力為443.46kN,受力位置位于管片上方,可以視為管片受到浮力等效為管片抵抗向上浮力而所受的剪力,該作用力遠大于管片自身重力,并且集中于管片環間接觸面,因此是造成管片上浮和錯臺的最主要原因。

3.5 其他因素

包括管片受力不均,尤其是上下油缸壓力差距過大導致管片受到垂直方向的分力引起管片垂直位移;管片螺栓未及時復緊導致管片脫出盾尾后缺少整體約束造成嚴重上浮;二次注漿封水環控制措施不到位,未能加速漿液凝固并隔斷地下水來源,管片后方始終受浮力影響。

4 控制措施

通過計算分析可知,管片上浮最主要的原因在于同步注漿漿液對管片造成的浮力影響,因此,對于管片上浮控制而言,最關鍵的控制措施為通過注漿壓力、配合比等調整,增強同步注漿漿液的填充效果,縮短初凝時間,使得漿液作為膠體材料增強漿液對管片的抓結固定力,再配合二次注漿及掘進參數調整等輔助措施,實現管片上浮的有效控制,主要總結以下控制措施。

(1)掘進過程中控制油缸推力差,盡量控制油壓差在5MPa范圍內,同步注漿注漿量保持在5~5.5m3,上部注漿壓力控制在不超過3bar(一般情況保持在2.0~2.5bar),注漿量為總量5m3的70%;下部注漿壓力控制在1~1.5bar,注漿量為總量5m3的30%。

(2)每次掘進前,對管片進行開孔放氣后,再進行同步注漿的注入,且保證注漿速度與掘進速度相匹配;試驗室對同步注漿和二次注漿配合比進行檢查,增加同步注漿的砂和水泥用量,減少膨潤土和粉煤灰含量,通過現場試驗和實際施工驗證,將水泥用量由180kg/m3增加至在220~240kg/m3,砂用量由650kg/m3增加至900kg/m3,膨潤土用量由80kg/m3調整至65kg/m3,粉煤灰用量由300kg/m3調整至280kg/m3,將同步注漿凝固時間控制在4~4.5h。

(3)在管片脫出盾尾根據管片姿態測量結果進行二次雙液漿補注漿,注漿壓力控制在4bar以下(一般保持在2.5~3.0bar)。一般在拖出盾尾的管片上方1點、10點點位進行二次注漿,控制管片上浮。

(4)每隔五環通過二次注漿注封水環,封水環為在管片除封頂塊位置吊裝孔進行開孔二次注漿,注漿為雙液漿,配合比為水泥:水玻璃=1:1,注漿壓力控制在4bar以下。

(5)盾構司機掘進時,嚴格執行勤糾緩糾的原則,糾偏過程中需保證盾構機趨勢與設計軸線趨勢相符合,盾構機必須處于曲線內側掘進,右側油缸行程比左側油缸行程大,行程差控制在60mm以內(60mm為預警值),垂直姿態前點和后點均控制在-40~-45。

(6)盾構司機根據刀盤扭矩將泡沫流入量控制在200~250L/min,保證刀盤扭矩小于3000kN·m的前提下減少土倉內空氣量的加入,減少管片周圍空氣量,減少上浮。

(7)測量轉站時,必須復測測站點及后視點的坐標,坐標變化必須控制在15mm以內(15mm為預警值),超過15mm必須對盾體姿態進行重新測量并修訂更新。

(8)測量組必須根據要求在10環內進行管片姿態測量,并且保證20環的搭接,測量數據必須保證真實性,及時和現場進行溝通。

(9)嚴格執行螺栓三次復緊,拼裝完成時進行首次復緊,管理行程達到800mm時進行第二次復緊,管理行程達到1200mm時進行第三次緊固。并根據實際情況在管片脫出盾尾時進行復緊,增強管片的整體性,通過螺栓的抗剪作用力減小管片上浮趨勢。

5 結語

盾構在中風化富水砂巖地層掘進管片平均上浮量可達到7cm左右,極有可能導致成型管片的高程超規范要求并引發錯臺、漏水等成型隧道質量問題,是富水砂巖及其他硬巖地層盾構掘進的管控重點。管片上浮影響因素眾多,控制相對困難,在盾構施工中,主要通過縮短同步注漿漿液凝結時間和二次注漿形成封水環等措施進行控制。本論文通過分析制定措施對管片上浮進行控制,在后期區間掘進過程中管片上浮平均值控制在2cm以內,并且整體成型質量得到有效提高,管片錯臺值控制在5mm以內,順利完成區間隧道驗收移交,目前已開通運營。