高壓大通徑井口四通強(qiáng)度分析及流道結(jié)構(gòu)改進(jìn)

姜玉虎,李龍飛,張學(xué)青

(1.江蘇宏泰石化機(jī)械有限公司,江蘇 鹽城 224499;2.長江大學(xué)機(jī)械工程學(xué)院,湖北 荊州 434023)

1 前言

四通是石油和天然氣開采作業(yè)的關(guān)鍵井口設(shè)備,被廣泛地應(yīng)用于壓裂井口、鉆井和采油井口。在鉆井或壓裂作業(yè)過程中,地面管匯與四通采用法蘭連接,鉆井液及壓裂液經(jīng)四通匯流并注入井下。近年來,國內(nèi)大力開展非常規(guī)油氣的勘探和開發(fā),水力壓裂規(guī)模逐漸擴(kuò)大,壓裂液的壓力和排量不斷升高,對壓裂裝備的性能要求也越來越高。

目前,井口四通的關(guān)注重點(diǎn)主要集中于四通內(nèi)腔相貫線處的沖蝕磨損。鐘功祥等人采用計(jì)算流體力學(xué)方法模擬了壓裂液物理性質(zhì)對四通沖蝕規(guī)律的影響,結(jié)果表明,四通相貫線處管壁存在明顯沖蝕。劉鳴等人通過改變壓裂液中固相顆粒的粒度、粒徑、速度和密度等物理性質(zhì)預(yù)測了壓裂四通的沖蝕壽命,其仿真結(jié)果同樣發(fā)現(xiàn)四通相貫線處存在嚴(yán)重的沖蝕。戴義明等人則通過模擬140MPa壓力條件下四通流道壁面的壓力場和速度場,驗(yàn)證了四通沖蝕位置。王國濤等人基于多相流四通沖蝕試驗(yàn),建立了稠油熱采四通的CFD-DPMEPM沖蝕模型,結(jié)果仍表明四通相貫線區(qū)域沖蝕嚴(yán)重。王洪亮、侍雁翔等人的研究也表明,鉆井用四通的內(nèi)腔相貫線壁面是重點(diǎn)關(guān)注區(qū)域。然而,上述研究僅關(guān)注了四通相貫線處的沖蝕模型行為,忽略了壓裂液高壓力誘發(fā)的強(qiáng)烈應(yīng)力集中,同時也未給出合理的改進(jìn)措施。壓裂四通屬于含十字相貫腔的厚壁承壓容器。相關(guān)研究表明,含十字型腔的壓力容器的相貫線處存在顯著的應(yīng)力集中,相貫線處壁面材料在高應(yīng)力狀態(tài)下,由于力化學(xué)效應(yīng),壁面金屬基體更易腐蝕剝落,加速了沖蝕腐蝕及裂紋的萌生與擴(kuò)展。因此,需要關(guān)注四通內(nèi)腔相貫線處的應(yīng)力集中情況。

鑒于此,筆者以江蘇宏泰石化機(jī)械有限公司研制的5 1/8”105MPa壓裂四通為對象,采用有限元方法計(jì)算了壓裂四通的應(yīng)力分布情況,并在此基礎(chǔ)上提出了四通流道結(jié)構(gòu)改進(jìn)方案。

2 建立模型

2.1 壓裂四通的工作參數(shù)和材料性能

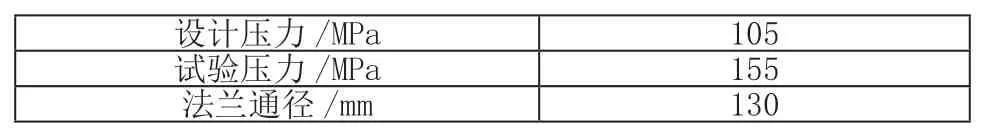

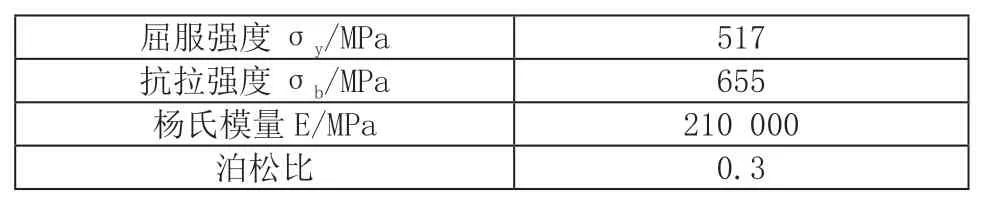

壓裂四通的設(shè)計(jì)壓力為105MPa,輸送介質(zhì)為壓裂液。相關(guān)工作參數(shù)和結(jié)構(gòu)參數(shù)見表1。

表1 結(jié)構(gòu)及工作參數(shù)

壓裂四通本體制造所應(yīng)用的材料性能滿足ASTM要求,其機(jī)械性能如表2所示。

表2 材料機(jī)械性能

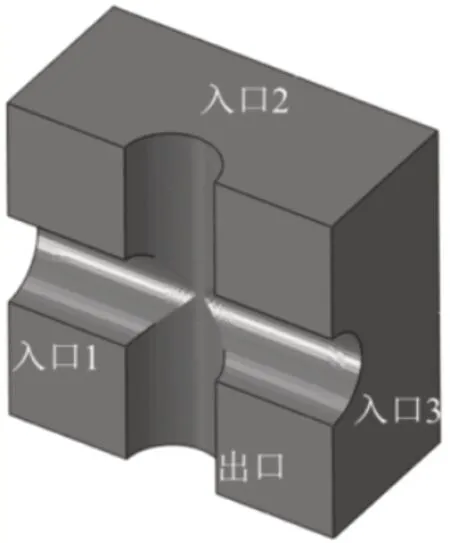

2.2 實(shí)體模型

壓裂井口四通為一體式結(jié)構(gòu),其外形為正方形塊,內(nèi)部設(shè)有貫穿的十字型腔。相對采油井口四通和鉆井井口四通,管匯連接段與四通完全一體,增強(qiáng)了流道壁面的耐高壓能力。其剖面結(jié)構(gòu)如圖1所示。

圖1 壓裂四通三維模型

3 有限元模型

3.1 幾何模型

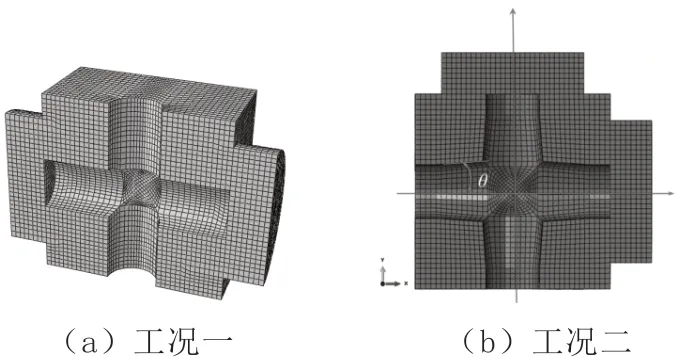

根據(jù)圣維南原理,四通端面上用于連接和密封的密封環(huán)槽和螺栓孔出的應(yīng)力對四通相貫線處壁面的應(yīng)力分布影響極小,因此在建模過程中將上述特征忽略。由于相貫線的存在,會使相貫線處存在顯著的應(yīng)力集中現(xiàn)象。改善相貫線處的幾何不連續(xù)可以顯著減小應(yīng)力集中,因此,后續(xù)分析過程中將相貫線處相互垂直的相貫孔設(shè)計(jì)為喇叭口型,如圖2 b)所示。圖中θ為喇叭口的錐度,其變化范圍為0°~14°,間隔為1°。

假定四通工作時,只有一個入口和一個出口流通,根據(jù)壓力四通幾何對稱性,可以將四通的工況分為以下兩種工況:(1)相對側(cè)入口封堵,即入口2和出口開啟,入口1和入口3采用盲孔法蘭封閉。(2)相鄰側(cè)入口封堵,即入口1和出口開啟,入口2和入口3采用盲孔法蘭封閉。基于上述假設(shè),壓力四通的幾何模型如圖2所示。

圖2 四通有限元模型

3.2 網(wǎng)格劃分

盡管四通模型在2種工況下幾何結(jié)構(gòu)存在差異,但仍滿足對稱性條件,從計(jì)算效率角度考慮,建立1/2模型進(jìn)行網(wǎng)格劃分。四通由于含有相貫腔,結(jié)構(gòu)相對復(fù)雜,整體模型采用C3D8R六面體單元劃分,整體網(wǎng)格尺寸為13mm,相貫線處避免網(wǎng)格細(xì)化處理,網(wǎng)格尺寸為9mm。壓裂四通有限元模型由35690個單元組成。

3.3 載荷及邊界條件

工況一:四通底部固定,在軟件中將底面的所有自由度約束,對稱面上施加Z方向的對稱約束,內(nèi)部流道表面施加105MPa介質(zhì)壓力。

工況二:邊界條件仍為底部端面固定約束,對稱面上設(shè)置Z向?qū)ΨQ約束,流道表面施加均布內(nèi)壓105MPa。

4 結(jié)果與分析

4.1 壓裂四通應(yīng)力分布

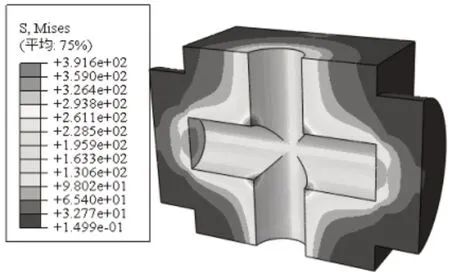

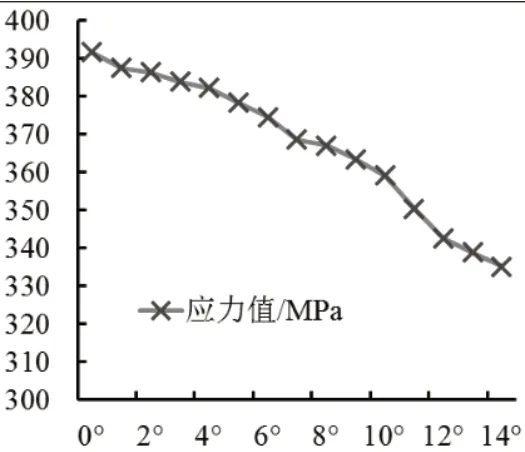

圖3所示為工況一條件下,相貫線處錐度θ=0°時四通相貫線處壁面的應(yīng)力分布情況。從圖中可以看出:相貫線處壁面上的應(yīng)力顯著高于其他區(qū)域,靠近入口2側(cè)相貫線處的應(yīng)力要顯著高于靠近出口側(cè)相貫線處的應(yīng)力,最大Mises應(yīng)力為391.6MPa,數(shù)值上低于材料的屈服強(qiáng)度。

圖3 工況一θ=0°條件下應(yīng)力分布情況

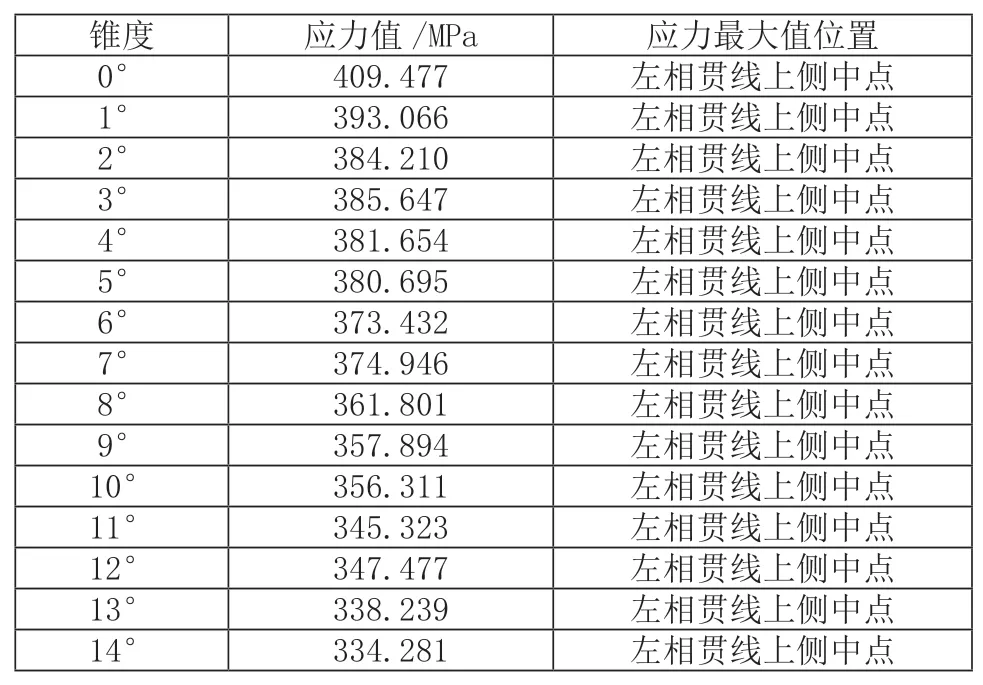

4.2 工況一條件下錐度對相貫線處應(yīng)力集中的改善

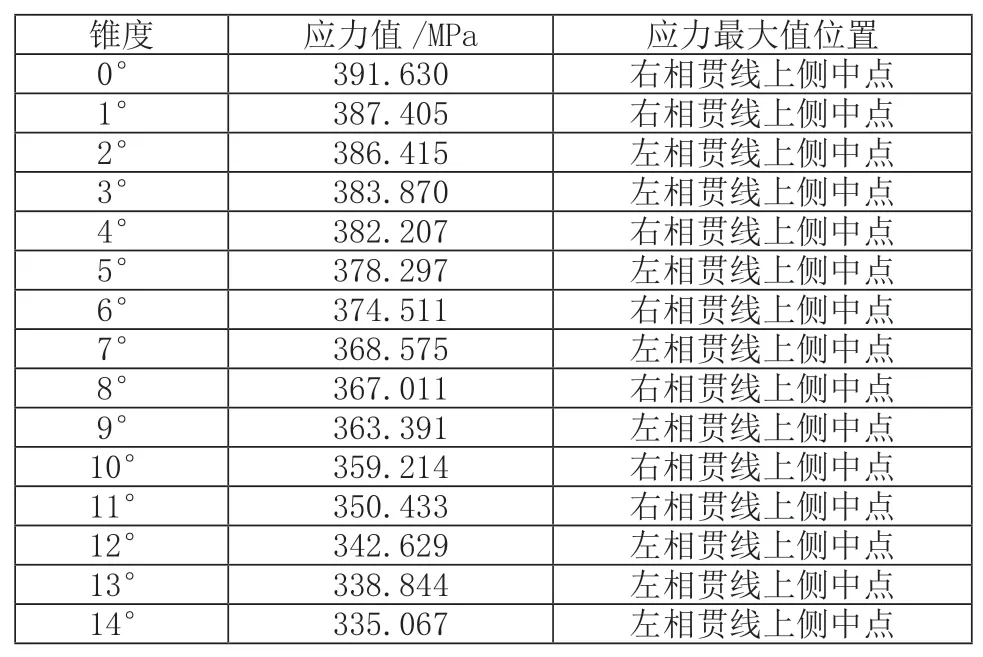

圖4所示為流道錐度為θ=10°時的應(yīng)力分布情況。從云圖分布情況容易看出,位于相貫線處的應(yīng)力仍高于其他區(qū)域,應(yīng)力最大值為359.2MPa,出現(xiàn)在右相貫線上側(cè)中點(diǎn)處,相對于流道錐度θ=0°條件下,其應(yīng)力值減小了約8.27%,其他流道錐度的分析結(jié)果列于表3。

圖4 錐度θ=10°應(yīng)力分布

圖5所示為相貫線處最大Mises應(yīng)力與相貫線處錐度θ的變化規(guī)律。結(jié)合表3及圖5中可知,相貫線處錐度與相貫線處的應(yīng)力近似呈線性負(fù)相關(guān)。隨著錐度θ的增大,相貫線處的應(yīng)力值逐漸減小。同時,還發(fā)現(xiàn)錐度在10°~12°變化時,應(yīng)力值的衰減最為劇烈,但之后應(yīng)力值的變化趨緩。整體看來,四通兩側(cè)入口封閉工況下,增大錐度θ能明顯地減小內(nèi)腔相貫線處的應(yīng)力。但合適的錐度選擇還應(yīng)考慮加工工藝、內(nèi)壁沖蝕等情況以確定。

表3 兩側(cè)封堵情況內(nèi)腔應(yīng)力分布

圖5 相貫線處應(yīng)力值隨流道錐度變化趨勢(105MPa)

4.3 工況二條件下錐度對相貫線處應(yīng)力集中的改善

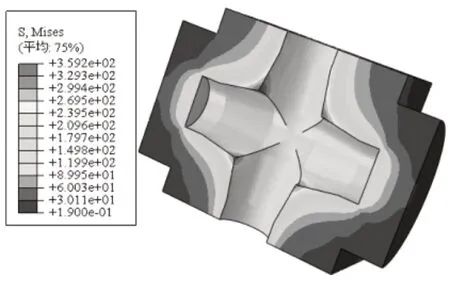

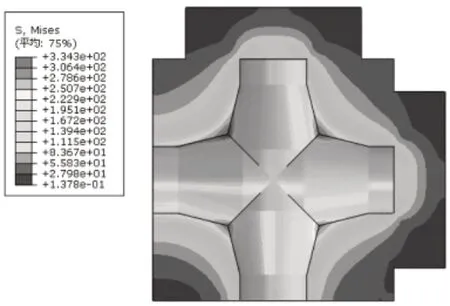

圖6所示為相鄰兩側(cè)入口封堵且錐度θ=14°條件下四通內(nèi)部的應(yīng)力分布情況。從圖中可以看出,相貫線處應(yīng)力仍高于其他區(qū)域,然而,由于幾何模型的左右兩側(cè)已不再滿足對稱條件,左右兩側(cè)相貫線上的應(yīng)力存在顯著差異,其具體表現(xiàn)為位于左相貫線上的應(yīng)力值高于右側(cè)。其他流道錐度的分析結(jié)果列于表4。

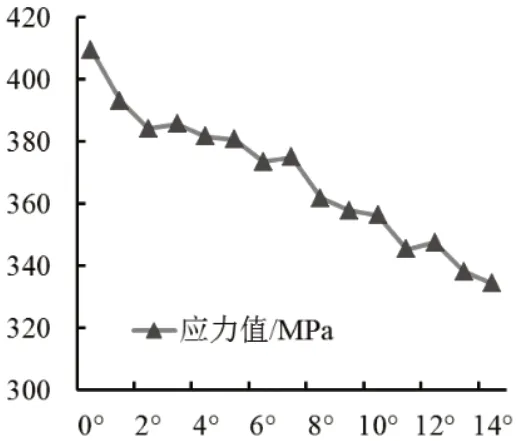

圖7所示為工況二條件下的相貫線處最大應(yīng)力與錐度之間的變化規(guī)律。結(jié)合表4及圖7,可得相貫線處的應(yīng)力強(qiáng)度與錐度亦呈線性負(fù)相關(guān)。隨著流道錐度的增加,相貫線處應(yīng)力值逐漸減小。整體看來,當(dāng)錐度在0~2°時相貫線處的應(yīng)力對錐度的變化最為敏感。

圖6 錐度θ=14°條件下相貫線處應(yīng)力分布

比較圖5和圖7,可以發(fā)現(xiàn):錐度θ=0°條件下相鄰側(cè)入口封堵時相貫線應(yīng)力高于相對側(cè)入口封堵工況;增大流道錐度能夠顯著減小相貫線處的應(yīng)力;相貫線處的喇叭口設(shè)計(jì)對相鄰側(cè)入口封堵情況具有更顯著的四通內(nèi)腔應(yīng)力分布及強(qiáng)度改善效果。

表4 相鄰側(cè)入口封堵情況內(nèi)腔應(yīng)力分布

圖7 相貫線處應(yīng)力值隨流道錐度變化趨勢(105MPa)

5 結(jié)語

以江蘇宏泰石化機(jī)械有限公司的研制的5 1/8”105MPa壓裂四通為對象,基于有限元分析結(jié)果,結(jié)合相鄰側(cè)入口封堵與相對側(cè)入口封堵工況,所得結(jié)論如下:

(1)所設(shè)計(jì)的壓裂四通最大應(yīng)力為396.1MPa,低于材料的屈服強(qiáng)度,滿足設(shè)計(jì)要求。

(2)在傳統(tǒng)的直通流道上增加一定錐度的喇叭口可顯著改善四通內(nèi)腔的應(yīng)力分布情況,減小相貫線處的應(yīng)力集中程度。

(3)錐度與相貫線處應(yīng)力近似呈線性負(fù)相關(guān)。增大錐度,相貫線處的應(yīng)力可顯著降低。

(4)相鄰側(cè)封堵工況下增大錐度,相貫線處的應(yīng)力減小幅度更顯著。