酶水解對提高燕麥、蕎麥粉發酵酒精度的影響研究

李 慧,張弘弛,劉 瑞,楊永恒,石金波

(1.山西大同大學生命科學學院,山西大同 037009;2.山西農業大學高寒區作物研究所,山西大同 037008)

燕麥和蕎麥是我國栽培面積較大的小雜糧作物,具有良好的營養和保健功能。燕麥是所有谷物之中唯一含有皂苷素的農作物,有控制血糖、降低血壓、膽固醇等保健功能。燕麥中的黃酮類化合物具有抗腫瘤等生物活性。蕎麥富含蛋白質、脂肪、淀粉、膳食纖維、礦物質及維生素等營養成分,現代醫學研究表明,蕎麥黃酮類化合物具有防癌抗癌、調節心血管、調節內分泌系統、增強免疫力等功能。

由于二者的高營養性和經濟性,市場上富含蕎麥、燕麥的產品種類越來越豐富,以燕麥、蕎麥為原料的傳統食品如白酒、啤酒、香醋等產品越來越受到大眾青睞。但傳統的發酵工藝多采用曲作為糖化劑,而曲并不能完全將原料中的多糖分解利用,相對于酶催化糖收得率較低,而且發酵的周期較長。食醋生產時多采用曲作為糖化劑,但相對于酶催化糖收得率較低30 %~50 %。酶法水解可以加快原料中多糖的分解,得到更多的可發酵性單糖,加快料液中微生物的代謝繁殖,提高料液的發酵酒精度。

本試驗在發酵工藝中,加入酶進行原料水解,通過正交試驗優化水解工藝條件,大大提高了原料的利用率,使發酵更加充分,縮短了發酵時間,提高了發酵終產物的產量,為蕎麥燕麥酒類工藝研究及相關發酵食品開發提供依據。

1 材料與方法

1.1 材料、試劑及儀器

材料:燕麥、蕎麥粉均產自山西省大同市陽高縣;α-淀粉酶:南寧龐博生物工程有限公司;酒曲:大同酒莊;糖化酶:鄭州一陽食化生物科技。

試劑及耗材:DNS(3,5-二硝基水楊酸):酒石酸鉀鈉18.2 g,溶于50 mL 蒸餾水中,加熱,于熱溶液中依次加入3,5-二硝基水楊酸0.63 g,NaOH 2.1 g,苯酚0.5 g,攪拌至溶,冷卻后用蒸餾水定容至100 mL,貯于棕色瓶中,室溫保存。

儀器設備:數顯恒溫水浴鍋,金壇市國旺實驗儀器廠;電子天平,常州市宏衡電子儀器廠;752 型紫外可見分光光度計,上海光譜儀器有限公司制造;酸度計,美國奧豪斯ST 3100;酒精計;粉碎機,尼陽機械制造公司;旋轉蒸發儀,鄭州長城科工貿有限公司。

1.2 試驗方法

1.2.1 工藝路線

原料干燥→等量混勻→蒸料→加水攪拌至勻漿液→加酶糊化→加酶糖化→酒精發酵

1.2.2 操作要點

1.2.2.1 原料粉碎和處理

分別稱取相同質量的蕎麥粉和燕麥粉混合,沸水蒸40 min,加水攪拌直至完全溶解混勻,加水量為原料質量的4倍。

1.2.2.2 糊化

燕麥蕎麥粉混合勻漿液中加入不同量的α-淀粉酶,放于70 ℃的恒溫水浴鍋中酶解20 min。

1.2.3 糖化工藝

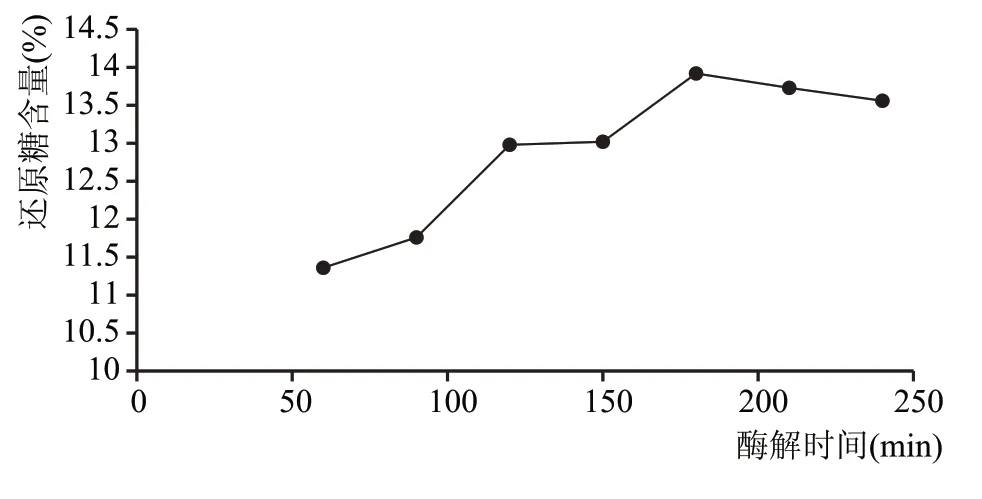

將糊化好的混合液冷卻到50 ℃左右,加入糖化酶混勻,控制酶用量、pH 值、溫度、時間進行單因素試驗。在糖化酶的4 個單因素試驗分析基礎上,以燕麥、蕎麥粉酶解液中的還原糖含量為指標,選擇酶解時間、加酶量、酶解溫度、pH 值為正交試驗的考察因素,選擇L(3)正交試驗表對這些因素的水平進一步優化,見表1。

表1 燕麥蕎麥粉酶解正交試驗因素與水平

1.2.4 酒精發酵

為了縮短發酵周期,將稱好的酒曲提前進行活化,按照比例添加到已通過α-淀粉酶糊化的混合糊化液中。向未加入糖化酶的燕麥蕎麥混合糊化液中加入2 %的大曲糖化之后,再加入1 %的酒曲以30 ℃發酵。向加入糖化酶并進行了適當時間酶解的燕麥蕎麥混合勻漿液中以及同時加入糖化酶和1 %大曲并進行了適當時間糖化后的燕麥蕎麥混合液中,分別加入1%的酒曲進行發酵。每天早晚觀察兩次并且振蕩,使之排出發酵產生的氣體,直至觀察到原料液中再無氣泡產生,說明該發酵大致結束,可測定發酵酒精度。

1.2.5 還原糖含量的測定

還原糖的測定采用DNS 法(3,5-二硝基水楊酸比色法)測定。

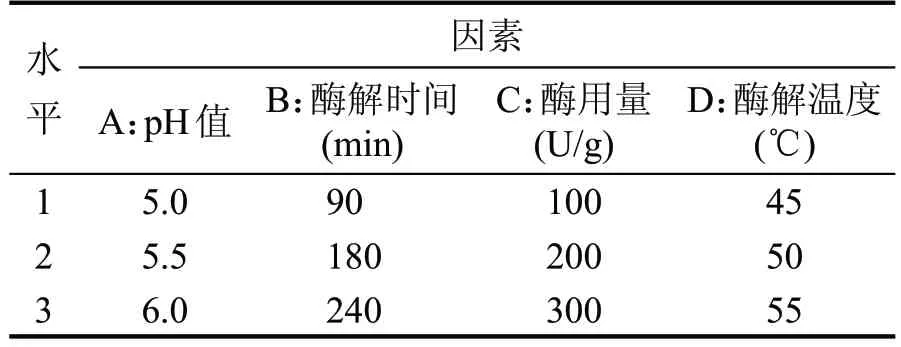

圖1 葡萄糖標準曲線

1.2.6 酒精含量的測定

將得到的發酵液離心,蒸餾之后,取適量的液體用酒精計進行酒精含量的測定。

2 結果與分析

2.1 糊化工藝條件

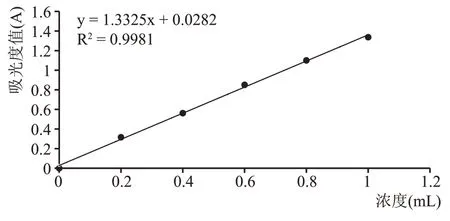

燕麥蕎麥粉混合勻漿液中α-淀粉酶添加量分別為每克燕麥、蕎麥粉10 U、15 U、20 U、25 U、30 U、35 U進行糊化,在糊化液中分別加入糖化酶200 U/g燕麥蕎麥粉,調pH5.5,在55 ℃下酶解180 min 后取出,測還原糖含量,結果見圖2。

圖2 α-淀粉酶濃度對混合液酶解的影響

由圖2 可知,α-淀粉酶用量越大,最終糊化、糖化后所得的還原糖含量越高,從10 U/g 到30 U/g 增加最為明顯,添加量為30 U/g 后增加緩慢,從節約成本方面考慮,我們選擇30 U/g 蕎麥燕麥粉的α-淀粉酶用量為最優用量。

2.2 糖化工藝單因素試驗

2.2.1 酶解時間對混合糊化液酶解程度的影響

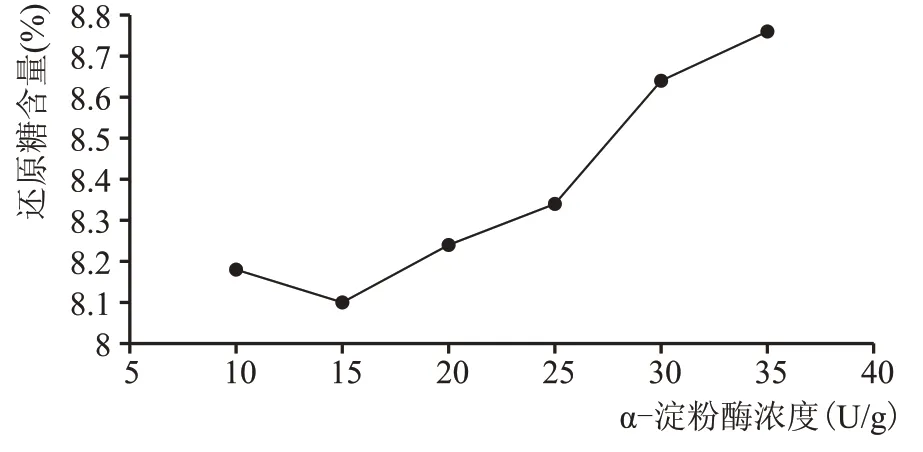

將混合糊化液在溫度55 ℃、pH5.5、糖化酶用量200 U/g 條件下,分別酶解60 min、90 min、120 min、150 min、180 min、210 min、240 min,隨后分別測定還原糖含量,測得結果見圖3。

圖3 時間對混合糊化液酶解的影響

由圖3 可知,混合勻漿液在酶解時間為90 min到180 min 的酶解效果上升最為明顯,還原糖含量增加明顯,而從180 min以后,還原糖含量甚至沒有明顯的變化,酶解程度基本穩定,糖化酶的最適酶解時間為180 min。

2.2.2 酶用量對混合糊化液酶解程度的影響

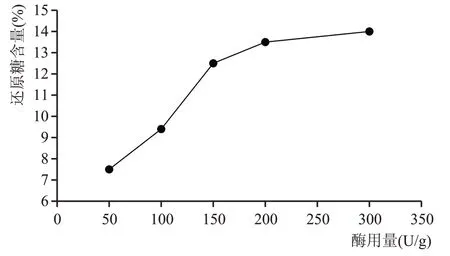

將混合糊化液在溫度為55 ℃、pH5.5 的條件下進行酶解180 min,分別加入的糖化酶的用量為50 U/g、100 U/g、150 U/g、200 U/g、300 U/g。隨后測定不同酶用量的還原糖含量,測得的結果見圖4。

圖4 糖化酶用量對混合糊化液水解的影響

圖4 結果表明,混合糊化液隨糖化酶用量的增加,酶解程度呈現不斷上升的趨勢。酶用量為50~200 U/g 時,燕麥蕎麥混合勻漿液的酶解速度增加較快,而在酶用量為200~300 U/g 時,混合勻漿液的酶解速度增加較為緩慢。如果從生產的角度考慮,選用200 U/g 的糖化酶用量,可以節約成本,在相對減少酶用量的同時對生產的影響較小。

2.2.3 溫度對混合糊化液酶解程度的影響

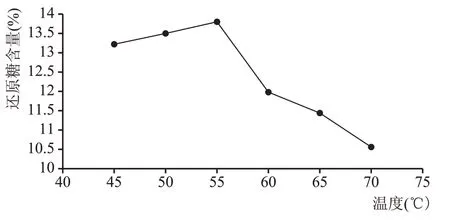

將混合糊化液分別在45 ℃、50 ℃、55 ℃、60 ℃、65 ℃、70 ℃下進行酶解,其他條件均相同,分別為pH5.5,酶解時間180 min,糖化酶用量200 U/g。隨后測其還原糖含量,所得結果見圖5。

圖5 溫度對混合糊化液水解的影響

從圖5 中可以明顯的看出,溫度對于燕麥蕎麥混合液的酶解程度有明顯的影響。溫度從45 ℃逐漸上升到55 ℃時,混合水解液的酶解程度也隨之不斷提高,而溫度一旦超過55 ℃,混合水解液的酶解程度反而隨著溫度的升高而迅速降低。此現象表明,糖化酶會在超出其最適溫度范圍的高溫下,逐漸失活,喪失其酶解能力。因此,我們選擇將55 ℃作為該糖化工藝的最適酶解溫度。

2.2.4 pH值對混合糊化液酶解度的影響

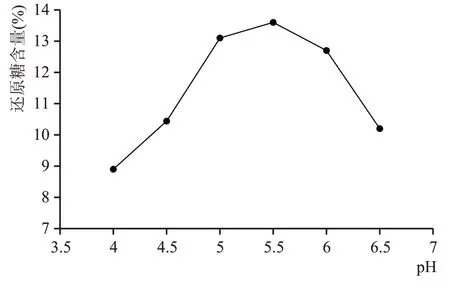

將混合糊化液置于55 ℃,糖化酶用量200 U/g,酶解時間180 min 的條件下,分別調pH 值為4.0、4.5、5.0、5.5、6.0、6.5。酶解后分別測還原糖值,所得結果見圖6。

圖6 pH值對混合糊化液水解的影響

由圖6 可知,在整個設定的pH 值梯度中,混合液的酶解程度呈現先升高再降低的趨勢,結果表明,糖化酶水解該混合糊化液的最適pH值為5.5。

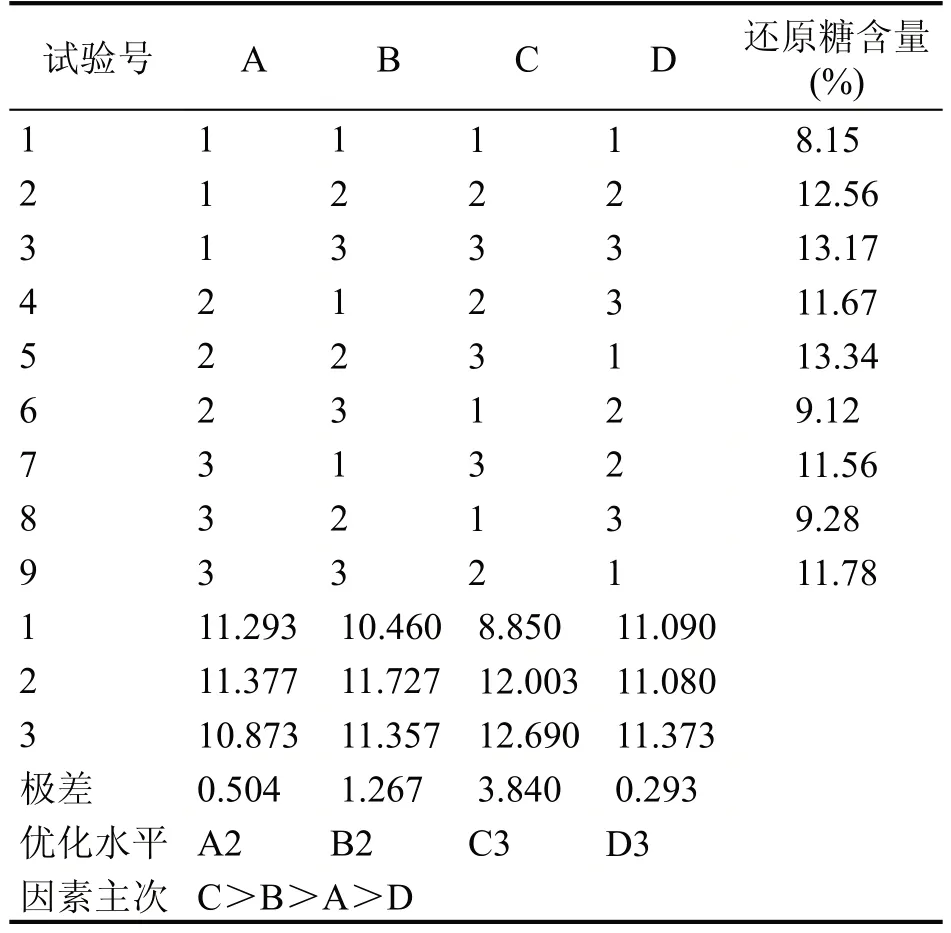

2.3 酶解正交試驗

燕麥、蕎麥粉酶解試驗的正交試驗結果見表2。由表2 可看出,在燕麥、蕎麥糊化液的酶解試驗中,各因素影響酶解反應的大小順序為C>B>A>D,即酶用量對于酶解程度的影響最大,其次是酶解時間,pH 值和酶解溫度相對來說影響小。最佳的優化工藝為ABCD,pH值為5.5,酶解時間為180 min,糖化酶用量為300 U/g,酶解溫度為55 ℃。

表2 燕麥蕎麥糊化液酶解的正交試驗結果

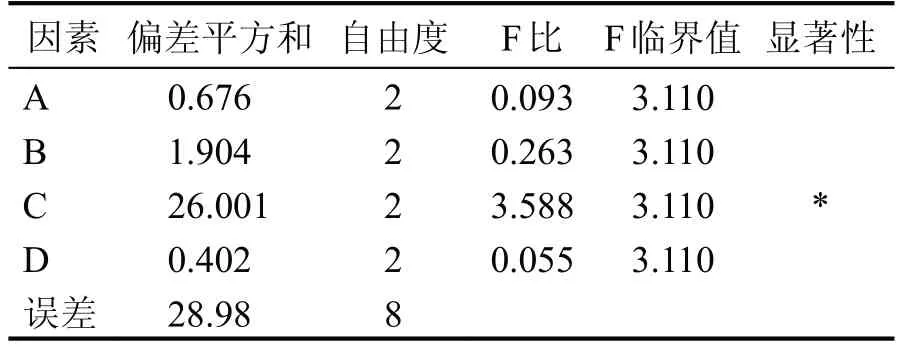

由表3 可知,F 值>F=3.11,表示在0.10 水平上顯著,說明酶用量對于混合液酶解產生的還原糖量有顯著影響(p<0.10),是影響酶解的主要因素。而其他因素對混合液酶解程度影響不大。

表3 正交試驗結果方差分析

分別取等質量的燕麥和蕎麥粉混合后,于最佳條件中發酵,進行試驗驗證,燕麥、蕎麥混合液經過發酵實驗測得還原糖含量為13.7%。

2.4 酒精發酵

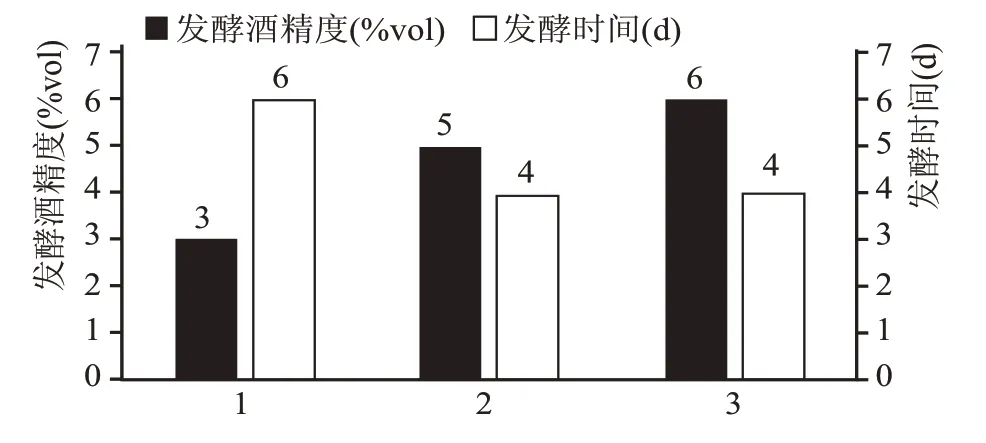

在未加入糖化酶的燕麥蕎麥混合糊化液中,加入2 %的大曲進行糖化,糖化得還原糖結果為8.92%,隨后加入1%的酒曲進行發酵,置于恒溫培養箱,設定溫度28 ℃,發酵結束測得酒精度為3%vol,發酵時間6 d。

加入了糖化酶的燕麥、蕎麥混合糊化液,進行糖化得還原糖結果為13.11%,隨后加入1%的酒曲進行發酵,置于恒溫培養箱設定溫度為28 ℃,發酵后測得酒精度為5%vol,發酵時間4 d。

同時加入了糖化酶和1%大曲的燕麥、蕎麥混合糊化液,進行糖化得還原糖結果為13.95%,隨后加入1 %的酒曲,置于恒溫培養箱進行發酵,設定溫度為28 ℃,發酵后測得酒精度為6%vol,發酵時間4 d。

由圖7 可知,燕麥、蕎麥粉經酶解后,進行酵母發酵提高了發酵酒精度,同時大大縮短了酒精的發酵周期。從第2 個和第3 個方案比較可以看出,同時加入糖化酶和大曲進行糖化,可以提高發酵的酒精度,但是對于發酵周期并沒有影響。

圖7 3種試驗方案的發酵酒精度和發酵時間結果

3 結論

在α-淀粉酶的糊化作用下,加入糖化酶充分的酶解燕麥、蕎麥混合漿液中的淀粉,使其變成可被酵母發酵利用的還原糖。通過單因素和正交試驗,以還原糖含量為指標進行酶解條件優化,結果表明,在α-淀粉酶添加量為30 U/g 燕麥、蕎麥粉,溫度70 ℃條件下糊化;糖化酶用量300 U/g 燕麥、蕎麥粉,酶解時間180 min,pH5.5,酶解溫度55 ℃下糖化,燕麥、蕎麥混合漿液中的還原糖含量提高至13.95%,經酵母發酵后酒精度達到6%vol,發酵時間為4 d。燕麥和蕎麥同比例混合的情況下,用適量的α-淀粉酶和糖化酶進行糊化、糖化,不僅可以節約大曲的用量,而且可發酵性糖的含量也大大提高,提高了發酵酒精度,同時也可以提高此工藝生產發酵產品的產量。