原煤倉料位監測方式的現狀和發展

張 賢,紀佳玉,季念存

(中國礦業大學(北京)化環學院,北京100083)

在選煤廠生產過程中,原煤倉起著儲煤和均衡輸煤的用途。煤倉料位是保證選煤廠連續生產、設備安全以及產量計量的重要參數。依靠監測原煤倉的料位,可以對進入洗選的原煤量監測和控制,反饋給整個選煤流程控制系統,從而對后續生產流程進行控制,真正實現了控制一體化。因此如何去準確監測煤倉料位是必須要去解決的問題。

原煤倉料位測量的正確性和可靠性直接影響到選煤廠的正常生產和工作,準確測量倉內料位在現代化選煤廠生產自動化過程中具有重要的作用。由于煤倉內部粉塵濃度高、易黏著,倉內環境惡劣等特點,因此倉內料位測量有很高的要求。傳統的人工拉繩測量方法是最可靠、穩定的,但是隨著選煤廠的自動化發展以及互聯網技術的日新月異,為了有效提高選煤廠的生產效率和質量,對生產技術要求不斷提高,并且現場操作環境復雜,人工測量方式已經不適用于生產現場。

近年來,隨著科技的進步和經濟的發展,中國選煤行業逐漸趨向于自動化和智能化發展,對儀表檢測要求也越來越高,各種煤位測量料位計也高速發展,主要分為接觸式和非接觸式2類。接觸式料位計包括重錘式料位計、電容式料位計和壓力感應式等,非接觸式料位計包括超聲波料位計、雷達料位計、放射性料位計、圖像處理和激光技術等。以上幾種料位計都是傳統式的,存在一定的缺陷。隨著科學技術的進步,目前市面上出現一種新型的3D料位計,實現了倉內料位的多點測量,可以在上位機顯示倉內料位的三維圖像,方便工作人員調度工作。

1 接觸式料位計概述

1.1 重錘式料位計

重錘式料位計是以重錘測距為核心的測量料位方式,利用重錘下落的高度獲取煤倉的料位數據。具體工作流程為料位探測過程中由控制器發出的信號來控制,當傳感器接到監測命令時,電機正轉,使得鋼絲繩下放,重錘向下運動,當重錘落到料面上時,被料面托起,鋼絲繩受力發生變化,由緊繃變為松弛,傳感器發生信號變化,控制器接收到信號后控制電機反轉,重錘上升被拉到倉頂完成一次監測過程,計算出鋼絲繩下降的長度,從而得到料位高度[1]。但是重錘式料位計安裝復雜,并且重錘容易被埋,使用要求較高。

1.2 電容式料位計

電容式料位計依靠兩極板之間介電常數的變化來監測煤位。監測方式為在原煤倉的倉壁左右兩邊對稱布置2個電極板,組成料位檢測傳感器[2]。當煤倉中出料或進料時,隨著兩極板之間的煤位變化,從而導致電容大小發生變化,輸出變化信號,從而測量料位高度的變化。

1.3 壓力感應式

劉淑婷等[3]提出了在煤倉倉壁上安裝壓力應變片,作為料位檢測傳感器。當倉內料位變化時,依靠壓力應變片的受力變化得出料位高度。此方法需在整個倉壁上安裝一排壓力應變片,安裝難度大,且磨損很大。

2 非接觸式料位計概述

2.1 超聲波料位計

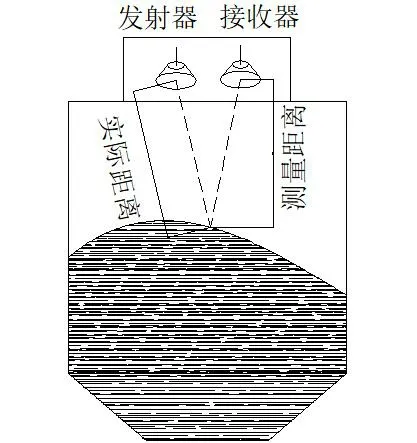

超聲波是一種特殊的聲波,反射能力強。郎永平[4]提出了一種超聲波料位計。工作原理是發射信號遇到障礙物反射回波被接收,計算出從發射到接收的時間,待測結果和所耗時間成正比,從而得出了要監測的料位高度,超聲波料位計的量程在0~60 m,其原理如圖1所示。超聲波對測量環境有著較高的要求,當煤倉中粉塵濃度較高時,超聲波會被吸收,導致測量信號衰減,并且溫度對于聲速的影響較大。因此在使用超聲波料位計時,要消除這些因素的影響,提高測量結果的準確性。

圖1 超聲波料位計測量原理圖

2.2 雷達料位計

雷達波是一種特殊形式的電磁波,傳播速度與光速相當,差別在于它們各自的頻率和波長不同。雷達料位計的測量原理就是向料面通過發射天線發射信號,返回的信號被發射天線接收,經過信號處理器處理后,通過計算發射與接收信號之間的時間差,因電磁波以光速傳播,從而換算得到煤倉中物料的高度。雷達料位計測量信號不受空氣波動影響,穿透能力強,適合在煤倉等粉塵濃度較大的環境下使用[5]。

2.3 激光料位計

激光料位計的測量方法為激光脈沖飛行方式。工作原理類似于超聲波和雷達測距,向倉內物料表面發射連續或高速脈沖束阻擋后被反射回來,被處理器接收,激光脈沖的運動時間與探頭到物體表面的距離成正比,時間越長,距離越大,經過信號處理,得出料位的高度[6]。激光料位計發出的脈沖很強、很窄,因此測量結果精確,不受倉內惡劣環境的影響。但是激光式料位計價格昂貴,安裝成本高。

2.4 放射性料位計

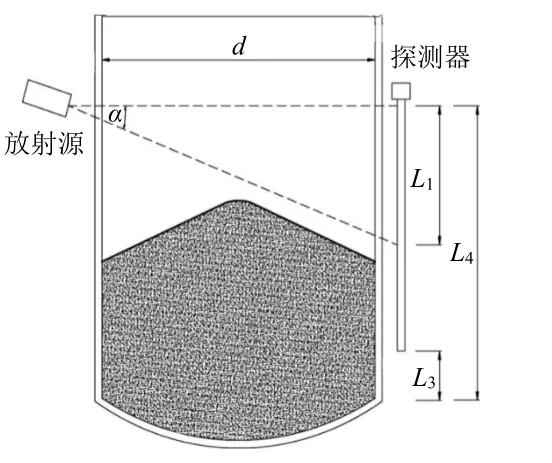

放射性料位計監測原理是射線穿過倉內煤樣時,會被煤樣吸收導致強度發生衰減,另一端的接收器通過接收到的信號強度來分析穿過被測物體的吸收率,從而計算出煤倉的料位高度,其原理如圖2所示。放射性料位計由于內含放射性元素,對現場工作人員身體有傷害,對于現場來說比較難于管理,不利于在現場推廣使用。

圖2 放射性料位計測量原理圖

2.5 圖像處理技術

圖像處理方式是通過攝像機采集到煤倉物料表面的圖像信息,經過計算機專業的軟件算法對采集的圖像進行圖像處理,得到一些料面圖片的特征參數,進而計算出煤位的高度[7]。但是受倉內環境的影響,對于采集圖像信息有著很大的難度,采集到的煤位圖像直接影響料位測量結果的準確性。

2.6 新型3D料位計

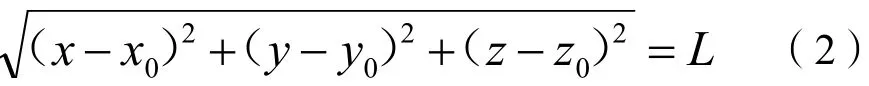

3D料位計由3條天線發射低頻脈沖,向倉內煤料表面進行掃描,實現了對整個料面的料位監測,不同于傳統的單點測量方式。通過3條天線發射和接收信號,不僅測量回波的時間差和距離,并且還測量回波的方向。測量原理如下。

計算出料位計與反射點的距離,公式為:

式(1)中:L為料位計到被測點的距離;v為脈沖信號的傳播速度(雷達是光速);t為脈沖信號的往返時間。

通過式(1)中計算所得的L,求出不同位置的距離,即:

式(2)中:x、y、z為被測點在煤倉中的實際位置;x0、y0、z0為3D料位計安裝的位置;L為料位計到被測點的距離。

通過煤倉的實際尺寸和料位計安裝的位置,建立三維坐標系,料位計的位置是已經確定的,x、y、z根據煤倉的尺寸大小確定其取值范圍,因為發射的脈沖具有良好的方向性,可以求出z值,計算出在不同z值下對應的x、y值所形成的繪圖點[8]。通過信號的取樣分析,可以準確監測出物料的料位,能夠在上位機顯示出倉內物料的三維圖像,可以直觀地看到倉內的儲煤量,使得監測更加直觀、準確,實現真正的可視化,使用戶能夠清楚地看到物料的實時情況,防止意外發生,排除安全隱患。目前,3D料位計已經在選煤廠開始應用。

3 各種料位計的優缺點分析

通過對上述幾種料位計的分析,接觸式料位計必須通過接觸物料來實現對料位的測量,接觸式料位計工作基本不受倉內惡劣環境的影響,測量較準確。但是接觸式料位計設備相對較復雜,安裝工程量大,由于工作時與煤料不停接觸摩擦,使得接觸式料位計機械磨損大、維護量高,不適合于長期使用。對于重錘料位計而言,長時間磨損可能會使得鋼絲繩斷裂,影響料位計的長期使用,并且電容式料位計容易受到環境的影響,測量誤差較大。

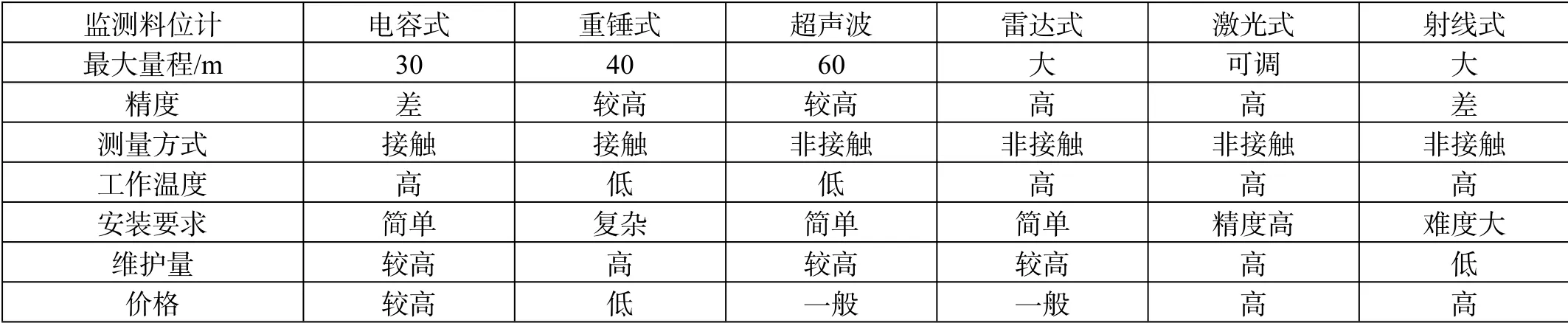

對比接觸式監測,非接觸式料位計采用遠程發送監測信號來監測料位高度,避免了監測設備和煤料的接觸,降低設備的磨損,有利于設備長期工作,大大減小設備的維護。目前測量儀表都向智能化、集成化和小型化方向發展,使得安裝、維護更加方便[9]。但是接觸式料位計監測容易受到倉內惡劣環境的影響,倉內的環境對信號有著較大的干擾,影響監測結果的準確性。對比上述介紹的幾種非接觸式料位計的監測方式,都有各自的優缺點。超聲波料位計發射的是超聲波信號,是一種聲波,在傳播過程中很容易受到干擾造成虛假反射,溫度太高時影響信號的發射,在應用過程中受到一定的局限性。基于圖像處理技術來監測料位時,由于倉內光線不足,怎么去采集到有效的圖像信息,直接影響到監測結果的準確性。倉內下料速度較慢,導致采集到的圖像信息可能會出現重復,處理起來難度很大,在現場運用較少。雷達料位計是目前被廣泛應用的監測方式,因其測量信號不受空氣波動影響,穿透能力強、信號衰減較小、測量距離較大,適合在倉內惡劣環境下使用。常見料位計的性能比較如表1所示。

表1 常見料位監測技術的性能比較

不管是接觸式料位計,還是超聲波、雷達、激光等監測方式,都是傳統的單點式測量,只能測定一個點或者很小范圍的料位情況。但是煤倉內部空間較大,原煤進入煤倉后自然堆積,會出現“山峰狀”堆積,料面是不平的;在生產下料過程中,由于出料口大小的阻塞以及數量的影響,料面會形成一個或者多個凹陷。在這種情況下,使用傳統的單點式料位計,它所測得的結果不能代表整個煤倉內料位高度,了解不到倉內整個料面的情況[10]。如果料位監測缺乏準確性,會造成生產中發生事故,影響選煤廠安全管理。當倉內料位過低時,會出現空倉情況,影響后續的選煤流程,并且倉內給料時容易砸壞倉底的給煤機;當料位超出上限時,會出現滿倉情況,和倉頂的皮帶運輸機摩擦,會引起火災,因此準確監測倉內料位意義重大。

在這種傳統料位計的監測基礎上,3D料位計被開發并投入使用,它是一款新型的料位監測方式,具有良好的穿透性,并且它有自潔功能,可防止物料黏附在設備內表面,適用于倉內粉塵濃度大的環境。3D料位計在物料表面多點掃描后經過計算機算法對接收信號處理后,在上位機顯示三維圖像,準確直觀地反映物料進出料情況,實現真正的可視化,讓現場工作人員隨時了解物料真實情況,杜絕事故發生,消除安全隱患。

4 總結

在實際生產中,準確了解煤倉料位是確保整個生產系統安全、高效的關鍵。準確監測料位在現代化選煤廠生產自動化過程中具有重要的作用。通過對煤倉料位的監測,在倉內進出料時料位超出上下極限位置進行報警,防止出現空倉或滿倉情況對選煤廠正常工作受到影響。隨著3D料位計的出現,為用戶提供了在惡劣環境下料位、體積以及質量測量的完美解決方案,使得料位監測水平達到了新的高度,實現了對煤倉料位高度的自動化控制。