基于增材制造的F8分配閥中間體結構優(yōu)化設計

朱杰杰,李宗義

(蘭州交通大學 機電工程學院,甘肅 蘭州 730070)

0 引 言

隨著近些年中國鐵路的快速發(fā)展,乘坐高鐵動車成為一種方便快捷的出行方式。雖然國家大力發(fā)展高速鐵路,但是很多地區(qū)仍然未覆蓋高鐵動車。為解決這些地區(qū)旅客乘動車出行的迫切需求,同時為提高既有線鐵路運輸服務品質和使用效率,利用既有線的運輸資源和既有機車、客車的檢修資源,在中國鐵路總公司的統(tǒng)籌和指導下,中國中車集團研制了CR200J型動車組[1]。由于運行速度的提高,對輕量化、制動性能和舒適性都提出了更高的要求。

F8分配閥是動車組制動系統(tǒng)的重要組成部分,其中間體(管座)內部結構復雜,有較多的空腔結構和氣路,傳統(tǒng)加工制造工藝是先鑄造毛坯并留有加工余量,后期輔助機加工[2]。傳統(tǒng)加工工藝復雜且零件重量大,不利于動車組輕量化;同時由于鉆孔通常不能實現(xiàn)斜孔或細長孔,因此導致氣路之間垂直相接,流阻大,加之制動波速的影響,導致制動不同步,進而增大縱向沖擊而導致舒適度降低[3]。

增材制造區(qū)別于傳統(tǒng)的減材制造工藝,是一種“逐層疊加”、“自下而上”的成型技術[4],因此可以不考慮傳統(tǒng)制造工藝的約束和限制,從而制造結構復雜的零件,因此賦予零件設計很大的自由度。針對以上問題,基于增材制造的工藝,將F8分配閥中間體進行重新設計,以達到輕量化和改善制動性能的目的。

1 F8分配閥優(yōu)化設計的研究現(xiàn)狀

上世紀90年代,隨著旅客列車的運行速度越來越高,對列車制動性能提出了更高的要求,為此四方車輛研究所與天津機車車輛機械工廠共同研制了F8型客車分配閥[5-6]。近些年針對不同用途,先后開發(fā)出了符合UIC標準的F8G空氣分配閥、用于養(yǎng)路和冶金車輛的F8Y空氣分配閥、快捷貨車用和客/貨兩用的F8H空氣控制閥以及輕量化鋁合金閥體閥蓋的F8L空氣分配閥等系列產(chǎn)品,這些產(chǎn)品性能更加穩(wěn)定可靠,結構更加合理,且更便于檢修[7]。不難看出,對于F8分配閥的優(yōu)化只是針對不同用途和故障,在原有閥體結構的基礎上進行微調和改進,性能的提升有限。

其實,制動系統(tǒng)中有很多氣動零部件,其內部結構復雜,與增材制造的優(yōu)勢很貼合。而且,不同的工藝適合不同的材料與用途,如FDM和SLA工藝可以用于零件原理分析和生產(chǎn)教學,SLS可用于金屬間接成型加工,SLM可用于金屬的直接成型加工[8]。

2 提出的基于增材制造的結構優(yōu)化方法

當前基于增材制造的結構優(yōu)化,主要是結合增材制造的工藝限制,在拓撲優(yōu)化結果的基礎上進行適當?shù)恼{整,或者是為了實現(xiàn)輕量化而進行網(wǎng)格結構填充[9],但是后續(xù)仍需要進行較多的手動工作。而且,不管是拓撲優(yōu)化還是網(wǎng)格結構填充,都需要一定的知識儲備和相關軟件的學習和培訓。為了使機械設計人員將增材制造技術應用到實際生產(chǎn)中,提出一種易于入手的基于增材制造的優(yōu)化設計方法,也為大家提供一種新的設計思路,如圖1。后續(xù)以F8分配閥中間體為示例,對此方法進行詳細闡述。

圖1 結構優(yōu)化方法

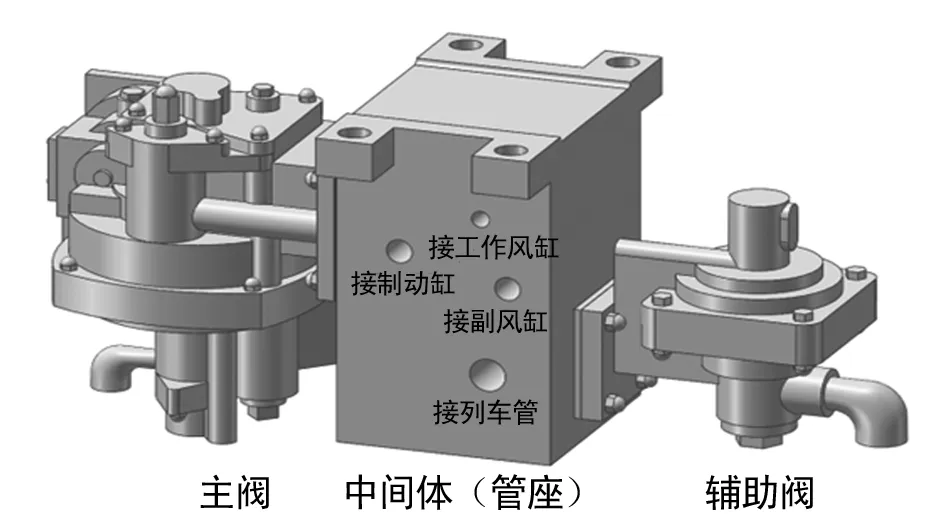

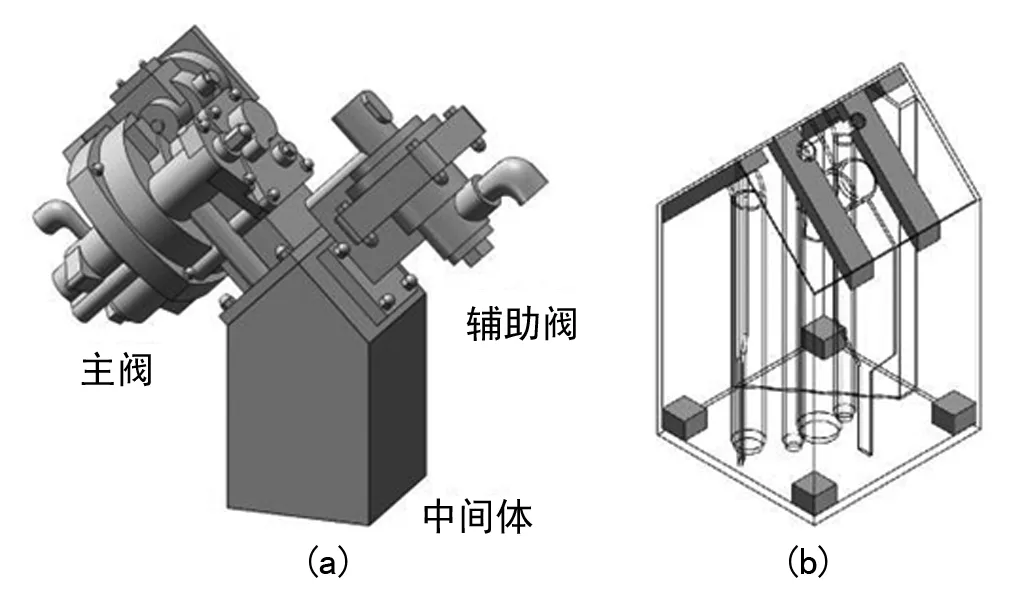

F8分配閥由主閥、輔助閥和中間體組成,如圖2所示。當然,F(xiàn)8分配閥還有一種集裝板安裝方式,不在研究范疇之內。其中,中間體由鑄鐵鑄成,用來安裝主閥與輔助閥,起到連接各缸、管、風缸及主閥、輔助閥各個氣路的作用。其內部有兩個空腔,分別是0.8L的局減室和3L的輔助室,其他還有一些內部氣路。

圖2 F8分配閥

2.1 功能結構分析

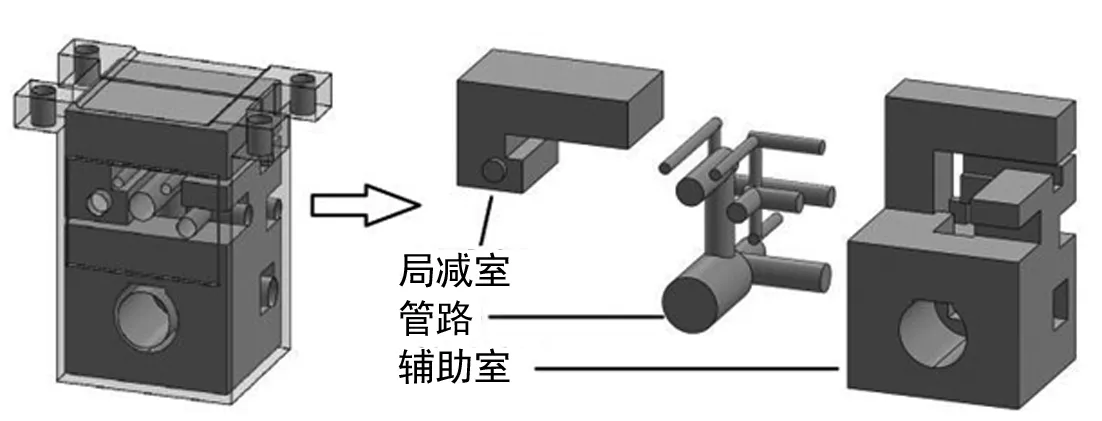

零件的作用是實現(xiàn)某些功能,而實現(xiàn)這些功能需要特定的結構,比如螺紋結構的作用是為了實現(xiàn)緊固連接。將這些實現(xiàn)特定功能的結構稱為功能結構,F(xiàn)8分配閥中間體有三個功能結構,如圖3,分別是:實現(xiàn)氣路連接作用的管路;實現(xiàn)儲存壓力空氣作用的兩個空腔:局減室與輔助室。

圖3 功能結構分析

2.2 功能結構組合優(yōu)化

原設計由于加工工藝的限制,管道垂直相交,空腔結構復雜。為了達到輕量化和改善氣動性能的目的,將三個功能結構進行組合優(yōu)化,一方面將氣路優(yōu)化成大圓弧過渡、將空腔優(yōu)化成規(guī)則形狀;另一方面考慮到原設計不同的功能結構之間互相分離,松散不緊湊,經(jīng)過分析比較,將管路設置在空腔結構內部是最優(yōu)的選擇。

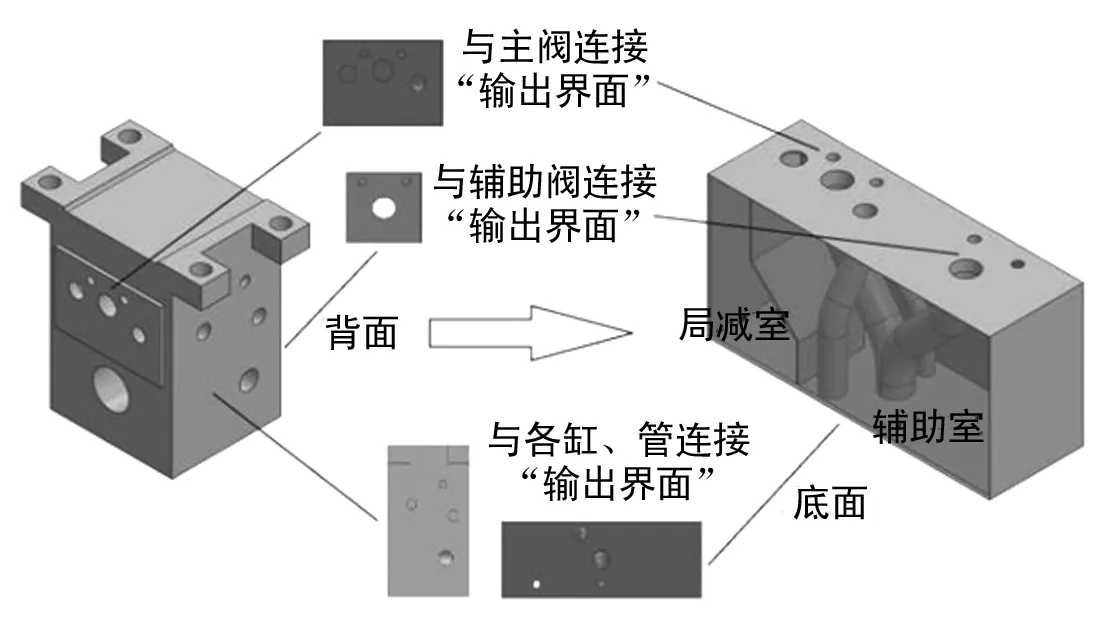

與此同時,由于中間體還需要和主閥、輔助閥裝配,在這一步需要考慮與其他零件的氣路連接。如果將與主閥、輔助閥的連接比作成“輸出界面”的話,那么與制動缸、工作風缸、副風缸和制動管的連接則可以稱之為“輸入界面”。在進行優(yōu)化設計的時候,兩個輸出“輸出界面”不可以改變,而“輸入界面”則可以改變。優(yōu)化的結果是一個長方體空腔結構,內部被分成局減室和輔助室,氣路設置在輔助室內部,上方為兩個“輸出界面”,底部為“輸入界面”,如圖4所示。

圖4 功能結構組合優(yōu)化

2.3 考慮增材制造工藝

增材制造也并非是完全的“自由制造”,由于其“層層疊加”的工藝過程,也有懸垂角度和階梯效應等約束[10],這就要求在優(yōu)化設計的同時還應考慮增材制造的工藝約束。由于中間體內部主要是空腔結構,結構優(yōu)化的主要內容是對空腔頂部支撐結構的設計。支撐結構作用是支撐懸垂區(qū)域并傳導熱量,以避免成形過程中出現(xiàn)塌陷、翹曲變形[11],從而導致制造失敗,如圖5。通常認為當懸垂角度小于45°時,就應該設置支撐結構。但是支撐結構在制造結束后需要去除,導致材料和時間的浪費。

圖5 懸垂角度與可制造性[12]

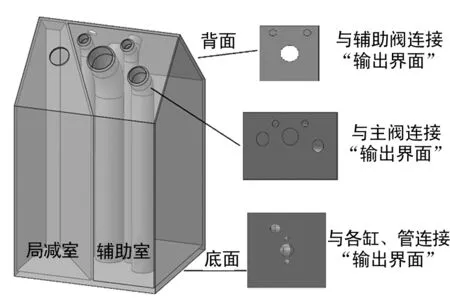

在這一步中,由于增材制造的工藝約束,考慮到空腔封閉結構不易去除支撐結構,將兩個“輸出界面”設置成45°的自支撐結構。優(yōu)化的結果是“房子”形狀的空腔結構,內部被分成局減室和輔助室,氣路設置在輔助室內部,上方是兩個45°的“房頂”,分別是兩個“輸出界面”,底部為“輸入界面”,如圖6所示。

圖6 考慮增材制造工藝約束的優(yōu)化結果

2.4 數(shù)值仿真分析

由于增材制造本身的工藝過程,會產(chǎn)生較高的殘余應力而導致變形,甚至會發(fā)生制造失敗的情況[13]。所以通過對增材制造過程進行仿真分析來實現(xiàn)對工藝過程的預測,以實現(xiàn)結構優(yōu)化和質量控制[14]。

考慮到輕量化的目的,采用密度較輕的鋁合金Alsi10 mg材料和激光選區(qū)融化(SLM)工藝,之前選取的45°懸垂角度完全可以實現(xiàn)自支撐[15-16]。根據(jù)鋁制焊接容器行業(yè)標準[17]薄壁厚度公式:

(1)

式中:許用應力:

(2)

同時,根據(jù)文獻[18]、[19]取抗拉強度σb=200 MPa,根據(jù)列車管壓力取計算壓力pc=600 kPa,綜合考慮形狀、工況等因素,取厚度為2 mm。

仿真分析的結果如圖7。最初的仿真結果如圖7(a)所示,出現(xiàn)兩處變形較大的區(qū)域,最大變形達到8 mm和3 mm,但是在其背面與之對應的位置卻未發(fā)生較大的變形;分析原因是有分隔局減室和輔助室的結構充當支撐結構,起到支撐和傳遞熱量的作用,如圖7(b)深色部分;因此,將原有結構進行優(yōu)化,在變形較大的位置添加支撐結構,并對支撐結構也進行優(yōu)化,如圖7(c)深色部分;最后得到的結果符合預期,如圖7(d)。

2.5 考慮安裝裝配要求

考慮到與主閥、輔助閥的裝配,以及在車體上的安裝,如圖8(a),需要在螺栓連接件的位置設置加強結構,以加強連接強度,如圖8(b)。由于加工工藝的約束限制,不能出現(xiàn)懸空結構,將與主閥、輔助閥連接的位置設置成“長條”結構。而與車體連接的位置設計在中間體下方,則不要考慮工藝約束,設置四個塊狀結構即可。

圖7 工藝仿真分析

圖8 安裝裝配要求

應用SLA工藝試制成功,與仿真分析的結果一致,符合預期,如圖9。

圖9 SLA工藝試制

3 結 論

基于增材制造的工藝對F8分配閥中間體進行結構優(yōu)化,優(yōu)化的結果如表1所列,總結如下。

(1) 由于采用了較小的壁厚和鋁合金材料,優(yōu)化后的結構重量減少了89%,實現(xiàn)了輕量化的目標;采用大圓弧的氣路連接,優(yōu)化了制動性能。

表1 優(yōu)化結果

(2) 提出的基于增材制造的結構優(yōu)化方法對機械設計人員要求不高,只需要掌握關于增材制造的基本知識即可,易于入手,具有較強的實用性和適用性。

(3) 下一步的工作是基于增材制造的工藝,將主閥和輔助閥也進行結構優(yōu)化,進一步實現(xiàn)分配閥的輕量化和性能的提升。而且,隨著技術的發(fā)展,金屬增材制造的成本會越來越低,在軌道交通行業(yè)的應用也會越來越廣泛。