掘進機截割減速器阻尼緩沖減振改進實踐

唐春峰

(山西壽陽潞陽昌泰煤業,山西 壽陽 045400)

0 引 言

掘進機是礦井煤巷主要掘進機械,其所處環境惡劣,截割減速器是整個掘機機中振動最劇烈的部件,截割不同硬度煤壁的過程中會表現出劇烈的沖擊型振動,并在內部振動耦合和外部激勵等的共同作用下發生共振,降低掘進機設備控制精度及截割減速器性能的穩定性,為安全生產埋下隱患;甚至因減速器殼體折斷、截割部折斷而砸壞回轉油缸和舉升油缸。為此,必須加強煤礦掘進機截割部重要部件減震處理。掘進機截割部減速器是其進行動力轉化的關鍵性部件,其性能可靠性及運行穩定性會在振動的影響下出現不同程度降低,故在設計階段就應充分考慮各部件可能的受力情況,選擇合適的阻尼緩沖材料,確保穩定有效減震。

筆者通過對減振橡膠改進減速器二級齒圈部位以減振緩沖方案應用情況的分析,得出該改進方案能實現掘進機截割減速器阻尼緩沖目的,大大提升掘進機截割煤壁作業的穩定性及安全性,對于煤礦用掘進機截割減速器設計的改進及性能優化具有借鑒參考價值及意義。

1 掘進機截割減速器運行原理

礦用掘進機截割減速器由太陽齒輪、行星齒輪、連接齒輪、內齒圈、行星架及輸出軸等部分組成,具體見圖1,其中,減速器箱殼面緊貼內齒圈,中心齒輪組由3個行星齒輪和1個太陽齒輪組成。掘進機開啟后太陽齒輪在截割部動力源的驅動下轉動,帶動行星齒輪自轉的同時沿內齒輪公轉,其在行走部的驅動下,持續切入煤壁巖體,達到連續破碎的目的。鏟板上耙爪將破碎后的煤巖收集至刮板輸送機,并通過相應的運輸工具運出。礦用一體化多功能掘進機同時具備煤巖破碎、裝運及轉載等功能。

圖1 掘進機截割減速器結構

隨著采煤機械重型化發展,對截割減速器性能不斷提出更高要求,無論掘進機械結構形式和發展階段如何,在掘進機運行過程中減速器均因其截割部截齒不斷截割煤壁而長期處于劇烈振動狀態下,運行穩定性無法保證,截割減速器始終是截割功率提升及截割穩定性問題的瓶頸[1]。

2 減速器結構減振分析及仿真試驗

2.1 減速器阻尼材料選擇

掘進機截割部減速器結構減振方法較多,應用粘彈性阻尼材料是其中最為經濟有效的措施。結合煤礦掘進機截割部改進實踐經驗,粘彈性減振材料因同時具備黏性和彈性性能,振動抑制效果較為顯著,故此研究中掘進機截割部減速器主要采用粘彈性減振材料中的減振橡膠。考慮到行星架、行星齒輪、太陽齒輪等部位結構較小,不改變傳動特征增設阻尼材料存在較大難度,故主要從容易發生極端損壞的殼體入手,在磨損較為嚴重的兩級齒圈部內部增設阻尼減振材料[2],以達到阻尼緩沖、確保掘進機性能穩定及作業安全、提升作業效率的目的。

粘彈性阻尼材料在遭受外力作用下不同振頻范圍內減振效果均較為理想,但該材料不具備獨立承力的性能,必須依附在基體上形成復合結構,才能發揮其減振效果。當前,粘彈性阻尼材料主要存在約束阻尼結構和自由阻尼結構兩種。其中約束阻尼結構下,阻尼層主要設置在基層及約束層之間,借助層間作用達到緩沖和減振效果;此種阻尼結構能量損耗因子最大可達0.2~0.5,對于抑制結構諧振響應效果十分理想。自由阻尼結構下,則將阻尼層直接敷設于結構體外表面,通過增大阻尼層厚度以增強減振和緩沖效果;此種結構下,剛度和強度均主要由本體結構承擔,粘彈性材料則主要提供阻尼性能。

粘彈性阻尼材料主要為高分子聚合物及多種添加劑所合成的復合性材料,其阻尼性能主要源自聚合物的內耗作用。粘彈性阻尼材料主成分為兼具彈性固體及黏性液體雙重特征的減振橡膠,當遭遇外力發生形變時聚合物內部將發生拉伸、剪切、彎曲變形,并能充分利用高分子結構儲存機械能;隨著外力除去后又會將部分多余能量轉換為熱能后消散,變形恢復。因減振橡膠具有較大的阻尼損耗因子,在掘進機截割部減速器遭受復雜振沖后可發揮較好的減振緩沖效果。為此,此研究掘進機截割減速器阻尼元件材料采用減振橡膠,并按約束阻尼結構設計,改進減速器易損壞部位,提升減振緩沖效果。

2.2 減速器阻尼元件參數優化

阻尼元件材料硬度是決定元件承載力并衡量材料性能的重要參數,材料硬度越大,元件強度也越高,但元件彈性性能必將降低,減振緩沖效果也會受影響;相反,若材料硬度小,元件強度低,減振效果同樣不佳。為此,必須加強阻尼元件硬度的合理確定,橡膠材料硬度大多位于40~90 HA范圍,根據運行實際,此研究中減振橡膠阻尼材料硬度按65 HA確定。

為確保分析精度及簡化分析過程,此研究采用兩參數Mooney-Rivlin方程,并利用橡膠材料沿單側軸向拉伸運動時材料性能參數與拉伸比、拉伸應力之間存在的函數關系[3]計算粘彈性橡膠材料性能參數。具體而言,橡膠阻尼材料在遭受到單側軸向拉伸作用時,材料性能與拉伸應力、拉伸比等參數之間存在以下函數關系:

(1)

式中:λ為橡膠阻尼材料拉伸比;σ為橡膠阻尼材料拉伸應力;c01、c10為為體現橡膠阻尼材料工程性能的常數。

根據式(1)以及應用測試裝置對橡膠阻尼材料性能的測定,得到材料拉伸比不同取值所對應的應力,并對應力計算結果進行直線擬合,最終得出橡膠阻尼材料常數c01為1.397 6,c10為1.795 7。

2.3 仿真試驗

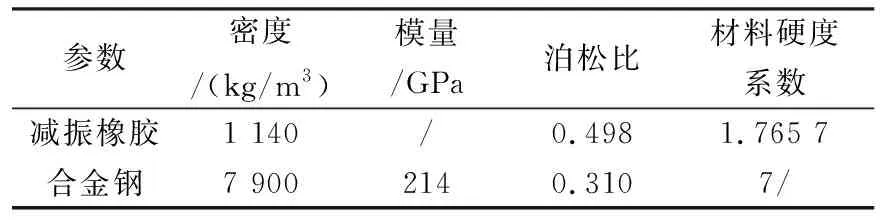

為進行掘進機截割減速器增設橡膠阻尼材料后運行性能的變化,在不改變減速器整體結構及傳動特性的基礎上針對兩級齒圈部位,通過ANSYS有限元軟件分別構建無緩沖材料和有緩沖材料減速器模型,以進行阻尼緩沖方法設計及振動抑制的比較研究。其中,有緩沖阻尼材料的減速器模型參數見表1所列。

表1 有緩沖阻尼材料的減速器模型參數

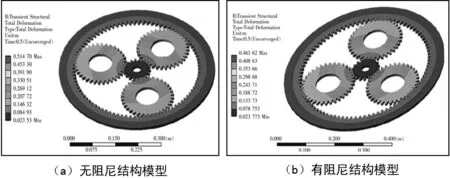

在兩級齒圈相應部位增設合理接觸關系,以進行掘進機截割減速器瞬態動力學響應程度的分析,從而為齒輪和內齒圈協調運動提供參考,防止發生脫離或穿透等情況。為此,在無緩沖材料減速器模型瞬態分析過程中主要設置6組無摩擦接觸,而在有緩沖材料減速器模型瞬態分析中增設橡膠減振材料與內齒圈、減速器外殼2組接觸。在短時內將減速器扭矩從0增大至800 Nm,同時得到兩種模態下減速器瞬時變形云圖及等效應力云圖,具體見圖2、3。

圖2 兩種模態下減速器瞬時變形云圖

圖3 兩種模態下減速器等效應力云圖

根據對兩種模態下減速器瞬時變形云圖的分析發現,無緩沖材料減速器模型順時變形較大,達到0.546 8 m;有緩沖材料減速器模型瞬時變形略小,為0.458 7 m。通過分析兩種模態下減速器等效應力云圖可知,無緩沖材料減速器模型瞬時等效應力最大值為198.54 MPa,且主要出現在內齒圈與行星齒輪嚙合處,所對應的外殼及內齒圈應力為44.12 MPa;有緩沖材料減速器模型瞬時等效應力最大值為108.6 MPa,其與約束層接觸部位等效應力降至23.64 MPa。可見,設置緩沖材料后減速器模型緩沖性能顯著提升,減速器運行的穩定性也得以保證。

3 結 語

綜上所述,煤礦掘進機是井下巷道掘進的關鍵設備,截割部主要通過截割臂和截割減速器傳動截割頭達到截割煤壁的目的,截割減速器一旦出現故障,煤巷采掘過程必將中斷和延誤。減速器同時也是煤壁截割生產中受振動沖擊最大的部件,為保證其運行及性能的穩定性,采用減振橡膠阻尼材料,并針對減速器二級齒圈進行了減振結構改進設計。有限元瞬時分析結果表明,設置橡膠阻尼層后減速器位移變形及承受應力值均明顯降低,能夠保證減速器部件及掘進機械安全穩定運行。