低速高轉矩密度永磁同步電機的設計研究

趙元勝,趙 睿,劉若愚,黃民昌,馬成成

(上海航天控制技術研究所,上海 201109)

0 引言

動力系統采用直接驅動方式可以減少中間的傳動環節,能夠有效降低系統重量,提高系統可靠性,因此低速直驅式永磁同步電機應用越來越廣泛[1-2]。槳翼飛行器需要長時間在臨近空間巡航,工作環境惡劣,受限于電池發展水平,對驅動電機的轉矩密度提出了很高的要求[3]。

在提高電機轉矩密度方面,國內外學者做了很多研究工作。文獻[4]提出了改變相鄰齒的寬度以及多槽少極隔齒隔相的方法,引入輔助齒雖然能有效提高磁負荷,但是也同時降低了線負荷,轉矩密度提升不明顯;文獻[5-6]提出了基于90度Halbach陣列的無鐵心盤式電機,雖然能夠降低電機質量,但是氣隙增大,磁負荷降低;文獻[7]給出了低速大轉矩電機的轉子磁極結構、極槽配合的選擇原則;文獻[8]提出了將氣隙磁密設計成梯形波來提高三次諧波含量,并在電流中注入三次諧波來提高轉矩密度,但是該方法增大了控制的難度;文獻[9]采用高強度水冷的方式提高轉矩密度,但是增加了銅耗。綜上,提高電機的轉矩密度,可以采用新的電機結構,也可以提高電負荷與磁負荷。

本文采用1J22新型硅鋼片材料提高磁負荷,同時利用強制水冷的方式提高電負荷,最后對轉子、機殼等結構進行減重優化設計,在最大程度上提升電機轉矩密度。

1 低速高轉矩密度PMSM電磁設計

1.1 PMSM 輸出能力分析

電機的計算轉矩如公式(1)所示,其值與電負荷、磁負荷成正比,因此在體積不變的條件下,需要盡可能的提高電負荷與磁負荷。

(1)

圖1是PMSM負載T-I特性曲線,從圖中可以看出,隨著負載電流的增大,輸出轉矩是先線性增大,后進入飽和段增長緩慢。T-I曲線在什么位置由線性段進入飽和段,是由定子鐵心材料決定的,因此可以選擇飽和磁密高的鐵磁材料,1J22的飽和磁密在2.3T左右,比傳統硅鋼片高大約28%,對提升轉矩密度性能優勢明顯。

轉矩密度的提升還受制于驅動系統的限制,由于負載線反電動勢不能超過母線電壓,所以會限制施加的負載電流,想要提高電流等級,則需要在設計時降低額定轉速下的空載反電動勢[10-11]。考慮到電機需要長時間工作,電流密度過高將使得溫升過快,對散熱水平是一大考驗。綜上,在溫升對電機性能影響不大的條件下,可以適當降低空載反電動勢,提高負載電流來提高轉矩密度。

1.2 PMSM仿真結果

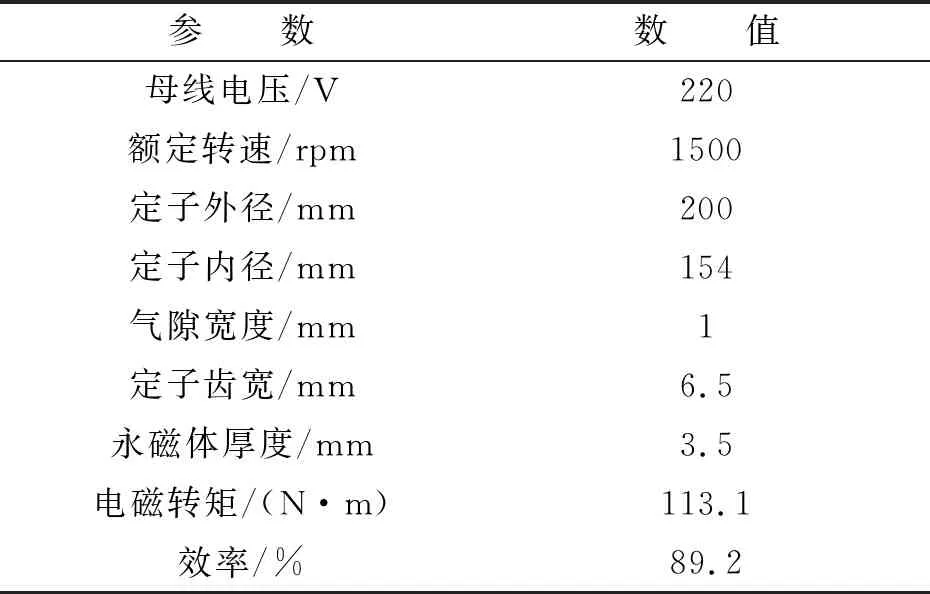

設計得到的低速高轉矩密度永磁同步電機的主要參數如表1所示。

表1 永磁同步電機主要參數

電機的電流密度為14 A/mm2,自然冷卻條件下,電機溫度很高,難以長時間工作,必須設計冷卻系統。為了方便冷卻系統的設計,在定子軛部開槽口,如圖2所示。

定子軛部開槽對軛部磁密的影響如圖3所示,從圖中可以看出,在軛部對應定子齒的位置開一個小槽,對整體的磁密影響較小,僅在開槽處磁密增長較大,約為31.7%。

圖4和圖5分別是空載仿真與負載仿真結果,其中氣隙磁密峰值為1.0 T,空載空反電動勢幅值為60 V,電磁轉矩為113.1 N·m;轉矩波動為0.73%,說明在大負載工況下,電機能夠平穩運行;負載相反電動勢為85 V,此時的線電壓峰值為208.2 V,逆變器占空比為94.6%,接近達到極限,說明此時輸出轉矩接近能夠輸出的最大值。

2 低速高轉矩密度PMSM水冷設計

由于電機發熱量大,單純依靠殼體等零部件的散熱難以滿足電機正常工作的溫度需求,因此電機冷卻系統成為電機設計中的重要環節。由于液體具有較高的比熱容和導熱系數,常作為冷卻系統的冷卻介質。水作為最常用的冷卻液,現已在電動汽車的發動機電機和控制器冷卻系統中得到廣泛應用,因此該永磁同步電機選用水冷散熱以滿足電機工作的溫度需求。

2.1 冷卻結構和模型簡化

電機結構設計本著輕質、高效的原則,對電機每一個結構件進行了減重處理,在保證結構強度的前提下,將電機重量減少到極致,同時傳統的電機冷卻主要以在機殼內放置冷卻水套進行電機冷卻,在高壓情況下容易出現漏水漏油等現象[12],此種冷卻方式會導致電機機殼過厚,不利于電機減重,故設計一種在機殼與定子軛部開軸向槽路安裝水冷管道的方式,如圖6所示。

由于電機的實際模型復雜,對網格劃分造成困難,因此對模型進行簡化保留外殼、定子、繞組、冷卻銅管后進行網格劃分,網格劃分結果如圖7所示。

2.2 熱仿真定義

考慮電機的定子鐵耗、繞組銅耗,將其作為熱源定義相關零件的發熱體積功率,在電流100 A的工況下計算結果如表2所示。

表2 熱源體積熱功率

材料的密度、比熱容和導熱系數如表3所示。

表3 材料屬性

將電機定子的損耗功率作為熱源施加在定子硅鋼環上,將繞組的銅損作為熱源施加在繞組線圈上。根據電機冷卻結構,將殼體散熱片設置為與空氣的對流換熱,環境溫度設置為26 ℃。冷卻水流速設置為0.5 m/s,水道直徑5 mm。

2.3 仿真結果與分析

通過仿真分析得到電機的穩態溫度云圖如圖8、圖9所示。從整體溫度云圖中可以看出,電機溫度最高部分位于繞組上,最高溫度為160 ℃。

3 低速高轉矩密度PMSM結構設計

3.1 電機整體結構設計

由于電機工作于臨近空間,產生的熱量很難通過空氣對流進行散熱,過高的溫升可能導致永磁體發生退磁現象。因此,需要設計一種輕量化電機水冷系統以減小電機內部損耗、降低電機溫升、提升電機工作效率[13]。

電機整體方案如圖10所示,主要分為六部分:由1-6的順序依次為后端蓋組件、水冷系統、旋轉變壓器組件、電機定子、前端蓋組件、電機轉子。

3.2 電機關鍵結構件強度仿真分析

根據電機設計輸入參數對電機關鍵結構件進行仿真分析。

電機本體中與負載直接相連的是電機轉軸,在盡量減輕轉軸重量的同時兼顧轉軸的結構強度,材料至關重要,選用比重小、強度大的TC4鈦合金材料,在負載力矩150 N·m下進行電機轉軸的結構強度仿真,在轉軸支耳添加固定約束的情況下,最大應力位置為花鍵退刀槽處,值為613.69 MPa,材料的屈服極限強度為825 MPa,安全系數大于1.3;為保證轉軸工作可靠性,在花鍵退刀槽處倒圓角以減小應力集中。

考慮實際工況下電機發生堵轉,電機端蓋不僅承受轉子傳遞過來的扭矩,同時還承受軸向拉壓力,選用輕質鋁鎂合金材料在150 N·m扭矩和500 N軸向力共同作用下,對電機前后端蓋進行結構強度仿真,鋁鎂合金LF6-Y2狀態下屈服極限強度為285 MPa,在圓周方向9個固定點添加固定約束的條件下,最大應力出現在端蓋減重結構內側拐角處,為165.36 MPa,安全系數大于1.7,通過增大此處圓角半徑可有效緩解應力集中,增加端蓋結構強度可靠性。

電機機殼在電機堵轉狀態下會承受電機轉子傳遞的扭矩,所以對機殼的強度也很重要,機殼也采用鋁鎂合金LF6-Y2狀態,通過仿真軟件在機殼固定點添加固定約束的情況下,添加150 N·m的轉矩負載,最大應力為36.132 MPa,遠小于材料屈服極限強度285 MPa。

3.3 電機整體模態仿真分析

同時為深入了解電機系統的動力學特征,評價現有結構的動態特性、控制電機整體的振動和噪聲水平,進行結構動力學修改,對電機本體通過有限元方法進行計算模態分析,對電機本體添加與實際裝配關系相同的約束條件,在ANSYS軟件中對電機前6階模態進行仿真分析。

通過仿真結果可以看出,電機本體一階模態振型表現為電機轉子的軸向竄動,頻率為166.64 Hz,電機轉速為1500 rpm,即電機自激頻率約為25 Hz,一般來講,固有頻率大于激勵頻率的1.4倍即35 Hz時,系統不會發生共振現象,結果表明電機本體一階模態頻率遠大于激勵頻率,工作狀態下不會引起共振,考慮實際飛行過程中可能與飛行器激勵頻率重合,故在后期可在電機端蓋部位添加橡膠減震器以避開諧振頻率。

4 結論

以槳翼飛行器用直驅永磁同步電機為應用背景,為了提高電機的轉矩密度,本文從電磁、水冷和結構三方面進行設計。首先,電磁方案設計使額定工作點在T-I曲線的線性段與飽和段分段點,以達到最大的輸出轉矩,此時的電磁轉矩達到113.1 N·m;其次,設計的水冷系統使電機溫度保持在160 ℃以內,能夠保證電機長時間穩定工作;最后,對電機進行減重設計,電機整體重量減少至9.98 kg左右,轉矩密度達到11.3 N·m/kg,并通過強度和模態仿真計算,保證電機的結構可靠性。