退火處理對紫銅棘輪行為的影響

鄭婉婷,王子儀,闞前華,康國政

(1.西南交通大學牽引動力國家重點實驗室,成都 610031;2.西南交通大學力學與航空航天學院,成都 610031)

0 引 言

大多數工程構件在服役過程中,常因承受交變載荷而發生疲勞斷裂。棘輪行為(棘輪效應)是指材料在非對稱應力循環過程中產生非彈性變形循環累積的現象[1]。相較于普通應變控制下的疲勞失效行為,同時發生棘輪效應時材料的疲勞失效機理因棘輪-疲勞交互作用而顯得更為復雜[2]。國內已有大量關于各類鋼材棘輪行為的試驗研究[3-5]和本構描述[6-8],但紫銅的棘輪行為研究少見報道[9-10];而棘輪行為研究是分析紫銅在棘輪效應下疲勞行為的基礎。

紫銅的熔點為1 083 ℃,再結晶溫度為133~269 ℃,憑借良好的導電性及耐腐蝕性而廣泛應用于電子工業和壓力開關中。紫銅在成形后通常會進行退火處理,在消除成形過程引入的殘余應力和組織缺陷的同時,改變其顯微組織,從而影響其力學性能[11]。由于材料的棘輪行為與其組織初始狀態具有密切關聯[12],因此,退火處理會使紫銅表現出不同的棘輪行為。

目前有關退火處理對紫銅棘輪行為的影響研究少見報道。為此,作者對成形后的紫銅進行了退火處理,研究了退火處理對其組織棘輪行為的影響,為后續紫銅棘輪行為本構關系的建立及紫銅在工程實際中的應用提供參考。

1 試樣制備與試驗方法

試驗材料為浙江鴻耀高新銅材有限公司提供的拉拔成形硬態T2紫銅棒,其直徑為20 mm。該紫銅為面心立方(FCC)結構,化學成分如表1所示。

表1 T2紫銅的主要化學成分

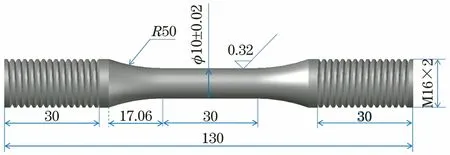

依據GB/T 15248-2008將紫銅棒加工成如圖1所示的硬態紫銅試樣。對部分硬態紫銅試樣進行退火處理,隨爐升溫至550 ℃,保溫1 h后隨爐冷卻,得到軟態紫銅試樣(紫銅在550 ℃下會發生再結晶和晶粒長大,硬度降低[11])。

圖1 單軸實心圓棒試樣

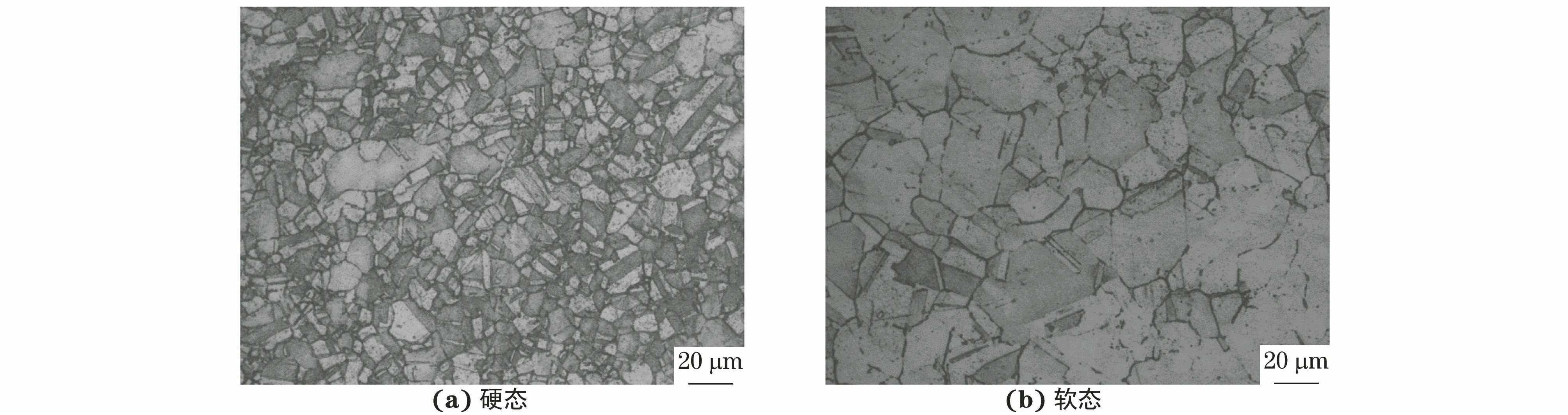

金相試樣取自標距段橫截面,經打磨拋光后,用由8 g六水三氯化鐵、50 mL鹽酸和100 mL去離子水組成的溶液腐蝕后,采用Axio Observer A1型倒置光學顯微鏡觀察硬態紫銅和軟態紫銅的顯微組織。

采用CRIMS-RPL100型電子式蠕變疲勞試驗機對紫銅試樣進行單調拉伸試驗、應變控制對稱循環變形試驗和應力控制非對稱循環變形試驗。通過CCPS5.0控制系統控制閉環及數據采集,使用標距為25 mm的引伸計進行軸向應變測試。單調拉伸試驗采用準靜態加載方式,應變速率為2×10-3s-1;對硬態紫銅進行應變幅為0.4%,0.5%、0.6%的應變控制對稱循環試驗(即平均應變為0,應變比為-1);對軟態紫銅進行應變幅為0.5%的應變控制對稱循環試驗。應力控制非對稱循環變形試驗中,加載波形為三角波,應力加載速率為50 MPa·s-1。硬態紫銅的應力加載條件如下:第1組平均應力為50 MPa,應力幅分別為170,180,190 MPa;第2組應力幅為180 MPa,平均應力分別為40,50,60 MPa。軟態紫銅的應力加載條件如下:第1組平均應力為20 MPa,應力幅分別為60,80,100 MPa;第2組應力幅為10 MPa,平均應力分別為10,20,40,60,80 MPa。

2 試驗結果與討論

2.1 顯微組織

由圖2可以看出:硬態紫銅中存在孿晶結構,晶粒細小且晶界密度大;經550 ℃退火時紫銅發生再結晶,晶粒長大,晶粒尺寸明顯大于硬態紫銅,但同樣能觀測到孿晶結構。

圖2 兩種狀態紫銅的顯微組織

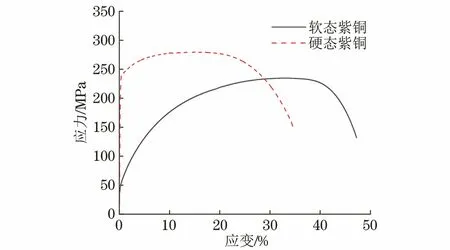

2.2 單調拉伸應力-應變曲線

由圖3可知,硬態紫銅和軟態紫銅單調拉伸時的應力-應變曲線均沒有明顯的屈服平臺,軟態紫銅具有明顯的應變強化階段、較低的屈服強度和較大的斷后伸長率;而硬態紫銅的應變強化階段不顯著,屈服強度較高,斷后伸長率較低。

圖3 不同狀態紫銅的單調拉伸應力-應變曲線

由表2可知,硬態紫銅和軟態紫銅的彈性模量相差不大,但硬態紫銅的屈服強度和抗拉強度明顯高于軟態紫銅,而軟態紫銅的延展性優于硬態紫銅。這是因為硬態紫銅的晶粒尺寸明顯小于軟態紫銅,晶粒越細,材料強度越高;此外,晶粒的細小意味著更多數量的晶界,宏觀塑性變形難在晶粒尺度上得到協調,其塑性變形能力更差。

表2 不同狀態紫銅的拉伸性能

2.3 應變控制對稱循環變形行為

觀察應力幅σa隨循環周次的變化情況,分析熱處理后紫銅材料的循環軟/硬化特征。應力幅σa定義為

(1)

式中:σmax和σmin分別為每一個應變循環中響應的峰值應力和谷值應力。

循環硬化或軟化特性是指在循環加載過程中,若施加給定的應變幅,應力幅隨著循環次數的增加變得越來越大或越小的現象[2]。

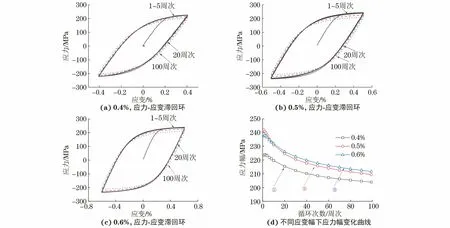

由圖4可以看出,在不同外加應變幅下,隨著循環周次的增加,硬態紫銅的峰值應力和谷值應力均逐漸減小,應力幅及其降低速率逐漸減小,最終應力幅趨于穩定。由此可以說明硬態紫銅為明顯的循環軟化材料。

圖4 不同應變幅下應變控制循環變形過程中硬態紫銅的應力-應變滯回環及應力幅變化曲線

由圖5可以看出:隨著循環周次的增加,軟態紫銅的峰值應力和谷值應力均增大,應力幅逐漸增大,表現出明顯的循環硬化特性;經過一定的循環周次后,應力幅漸趨穩定,循環硬化行為達到飽和。

圖5 應變幅0.5%下應變控制對稱循環變形時軟態紫銅的應力-應變滯回環及應力幅變化曲線

位錯的增殖與湮滅以及位錯和晶界的交互作用,決定了材料的循環軟/硬化特性:若位錯增殖速度快于湮滅速度,則表現出循環硬化,反之則表現出循環軟化;晶界對位錯滑移的阻礙作用也會引起材料的循環硬化[13]。硬態紫銅的內部具有極高的位錯密度,小角度晶界較多,在冷變形中由于滑移及變形程度的增加,位錯密度和晶格畸變較大。在循環變形時,硬態紫銅中位錯的增殖速度低于湮滅速度,同時大角度晶界數量較少,對位錯的阻礙作用較弱,因此表現出明顯的循環軟化特性。退火能有效改變晶粒形狀,并降低初始加工引起的高位錯密度;退火處理過程中紫銅能夠進行充分的再結晶,小角度晶界減少而大角度晶界增加,位錯密度也有效降低。因此,在循環變形時,軟態紫銅中位錯的增殖速度高于湮滅速度,且位錯在大角度晶界處會被阻礙,從而出現宏觀的循環硬化現象。

2.4 應力控制非對稱循環變形行為

由圖6可以看出:硬態紫銅在循環初期(約前100周次)的應力-應變滯回環小,塑性變形累積不明顯,這是因為在應力水平為(50±180) MPa下,硬態紫銅一開始處于宏觀彈性變形階段,幾乎沒有棘輪應變的產生;隨著循環周次的增加,硬態紫銅表現出循環軟化特性,開始產生明顯的塑性變形并逐漸累積,最終產生明顯的棘輪變形。軟態紫銅在給定應力水平(20±100) MPa下,其應力-應變滯回環循環初期較為明顯,塑性變形程度較高,產生明顯的棘輪行為,這是因為外加峰值應力高于屈服強度,軟態紫銅產生明顯的棘輪行為;隨著循環周次的增加,軟態紫銅表現出循環硬化特性,滯回環逐漸變窄。

圖6 應力控制非對稱循環加載時不同狀態紫銅的應力-應變滯回環

采用工程應變形式的軸向棘輪應變εr來表征棘輪變形的大小,其定義[1]為

εr=(εmax-εmin)/2

(2)

式中:εmax和εmin分別為每一個應力循環中測得的最大和最小軸向工程應變。

2.4.1 應力幅對棘輪行為的影響

硬態紫銅的棘輪行為演化可以分為3個階段:第I階段為循環初期的棘輪應變速率衰減階段,第II階段為循環中期的常棘輪應變速率階段,第III階段為循環后期棘輪應變速率增加階段。軟態紫銅的棘輪行為演化分為兩個階段:第I階段為循環初期的棘輪應變速率衰減階段,第II階段為后期的常棘輪應變速率階段。紫銅材料的循環軟化特性會促進其棘輪行為的發展,而循環硬化特性會削弱其棘輪行為,這與其他合金材料的循環軟/硬化行為對棘輪行為的影響一致[10]。

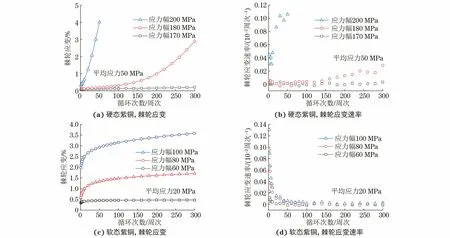

由圖7可以看出,平均應力恒定時,隨著應力幅的增加,紫銅的棘輪應變和棘輪應變速率均單調增長。

圖7 平均應力恒定不同應力幅下非對稱循環加載時硬態和軟態紫銅的棘輪應變及應變速率的變化曲線

應力幅對硬態紫銅的棘輪3階段演化特征影響顯著,應力幅越高,從第II階段的常棘輪應變速率階段進入第III階段棘輪應變速率增加階段的速度越快,且第III階段的棘輪應變速率越高。在較低應力幅下(170 MPa),由于峰值加載應力遠低于硬態紫銅的屈服強度,硬態紫銅幾乎不產生棘輪變形;在中等應力幅下(180 MPa),棘輪演化則表現出明顯的3階段特征;在較高應力幅下(200 MPa),棘輪演化的前兩個階段不明顯,以第III階段演化為主。所有應力幅下軟態紫銅都表現出明顯的兩階段演化特征。應力幅為60 MPa時,軟態紫銅在棘輪演化的第II階段過程中棘輪應變速率幾乎為0;應力幅為80 MPa時,紫銅在第II階段出現準棘輪安定現象[2],棘輪應變速率接近為0;應力幅為100 MPa時則在棘輪變形的第II階段未達到準棘輪安定狀態,棘輪應變仍以顯著的速率不斷累積。

2.4.2 平均應力對棘輪行為的影響

由圖8可以看出,軟/硬紫銅的棘輪應變和棘輪應變速率都隨平均應力增加而單調增加。硬態紫銅呈現出3階段棘輪演化特征,外加平均應力越大,則其從第II階段進入第III階段的速度越快,但從第I階段過渡到第II階段的速度幾乎不變,平均應力的變化顯著影響到硬態紫銅第III階段的棘輪應變速率。軟態紫銅呈現兩階段棘輪演化特征,平均應力不同時,軟態紫銅在相近的循環周次(約第10周次)下從第I階段進入第II階段,平均應力的變化對第II階段棘輪應變速率的影響并不顯著。

圖8 應力幅恒定不同平均應力下非對稱循環加載時硬態和軟態紫銅的棘輪應變及應變速率的變化曲線

3 結 論

(1) 退火處理會使紫銅發生再結晶,晶粒尺寸增大,屈服強度和抗拉強度降低,導致紫銅出現不同的循環軟/硬化特性。

(2) 在應變控制對稱的循環變形過程中,未退火處理硬態紫銅的應力幅隨循環周次的增加逐漸減小,表現出循環軟化特性;而經過550 ℃退火處理后的軟態紫銅的應力幅隨循環周次的增加逐漸增大,表現出循環硬化特性。

(3) 在應力控制非對稱循環加載下,隨著循環周次的增加,硬態紫銅的應力-應變滯回環逐漸變寬,棘輪應變速率呈現增大的趨勢,并表現出3階段棘輪演化特征;軟態紫銅的應力-應變滯回環逐漸變窄,棘輪應變速率呈現逐漸減小的趨勢,表現出兩階段棘輪演化特征。

(4) 不同狀態下紫銅的棘輪行為都明顯依賴于外加應力水平,棘輪應變與棘輪應變速率均隨平均應力和應力幅的增大而單調增大。應力幅值的增大顯著影響硬態紫銅棘輪演化第III階段的棘輪應變速率,但對軟態紫銅第II階段的棘輪應變速率影響較小;平均應力越大,硬態紫銅的棘輪變形從第II階段進入第III階段越快,但對于軟態紫銅,平均應力的變化對第II階段棘輪應變速率的影響并不顯著。