東周窯8102工作面巖層移動特征及礦壓顯現規律

李海龍

(晉能控股煤業集團同發東周窯煤業有限公司 山西 大同 037103)

我國探明的煤炭儲量達1.34萬億t,其中44%埋在6 m~20 m 的井下開采厚煤層,煤炭已成為我國主要能源。在大采高綜采放頂煤技術研究和應用的推動下,超厚煤層的年產量已達到1000 萬t。隨著開采高度增加,煤層開采引起的覆巖移動和應力集中效應日益明顯,并伴隨著頂板坍塌、煤層瓦斯突出、沖擊地壓等事故,對開采安全構成嚴重威脅。許多學者通過理論分析、現場測量、相似建模和數值模擬進行了廣泛研究,對硬頂板下大采高工作面圍巖應力分布規律及覆巖破壞特征取得了豐碩成果。本文以東周窯煤礦8102工作面典型的堅硬頂板為研究背景,用數值模擬方法研究堅硬頂板條件下采場圍巖的應力分布規律。確定采場圍巖的分布規律和應力特征,用水力壓裂法弱化頂板巖層[1],降低采場圍巖應力,提出一種防止堅硬頂板采場發生沖擊地壓災害的方法,研究結果可為硬巖頂板壓裂弱化及水力壓裂技術的發展提供參考。

1 東周窯煤礦8102工作面簡介

東周窯煤礦8102工作面位于山西組4#層一盤區,北部為山4#層一盤區三條采區巷道,西部為南部三條盤區巷道,南部及東部均為實煤區。對應的上覆為店灣煤礦侏羅系煤層采空區。煤層厚度平均5.97 m,開采深度500 m左右。本工作面開采二疊系下統山西組4#煤層,煤層平均厚度為5.97 m,中間有2~10層夾矸,最大為1.93 m,最小為0.20 m,巖性多為砂質泥巖、炭質泥巖、煌斑巖,次為粘土質泥巖、泥巖。地應力結果表明,垂直方向的主應力為10 MPa,中間主應力和次要主應力都在水平方向上分別約為6.2 MPa 和3.3 MPa。

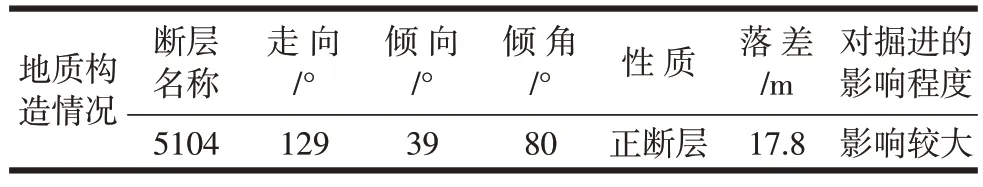

表1 構造情況表

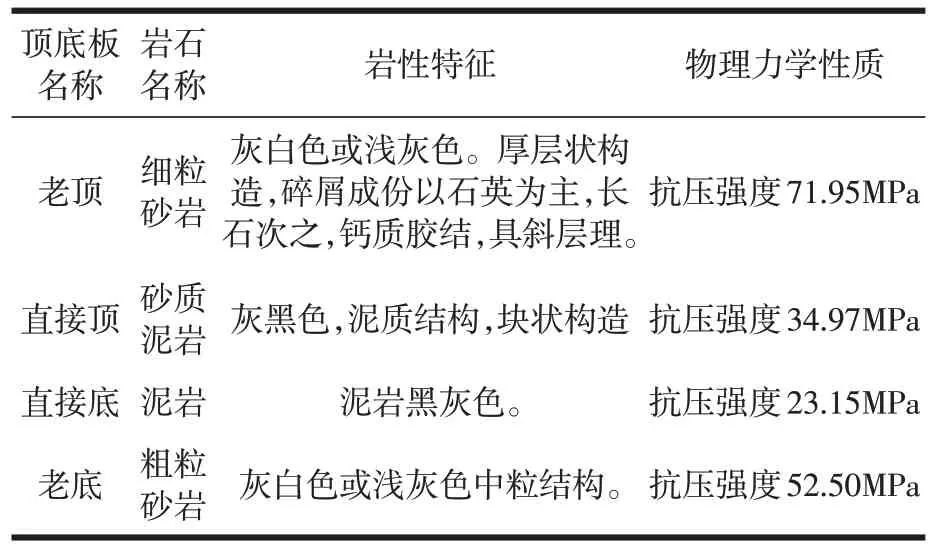

表2 煤層頂底板情況表

2 堅硬頂板對礦壓顯現的影響

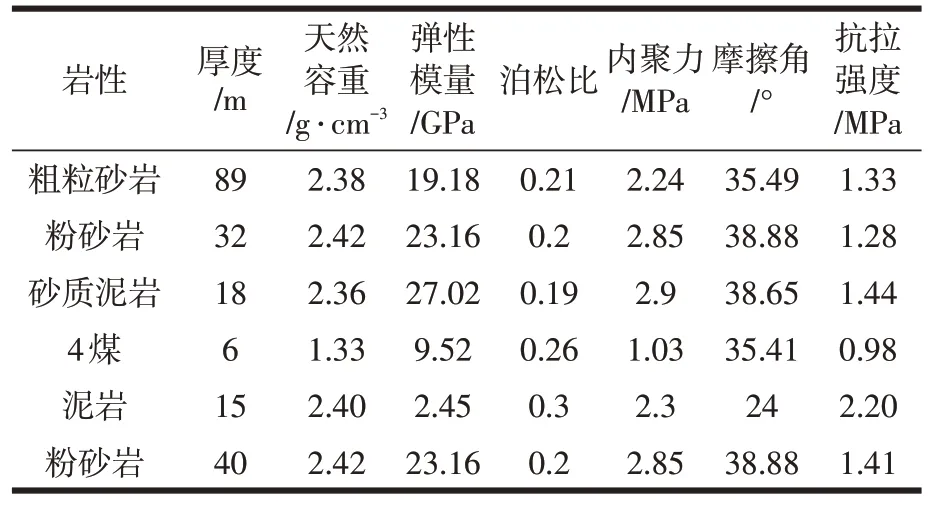

為了確定堅硬頂板對采場圍巖應力分布的影響,采用數值模擬方法研究了采場圍巖的應力分布。利用有限差分軟件FLAC3D對工作面開挖進行模擬。根據東周窯煤礦8102 工作面實際情況建立了數值模擬模型,模型尺寸為長×寬×高=500 m×600 m×200 m,其所有邊界(頂部邊界除外)均受正常約束。由于堅硬頂板強度大,在覆巖移動中起決定性作用,將堅硬頂板巖層簡化為相同巖性的巖層,以埋深為基準,在頂部施加等效垂直荷載7.5 MPa。煤巖體物理力學參數見表3。

表3 煤巖物理力學參數及厚度

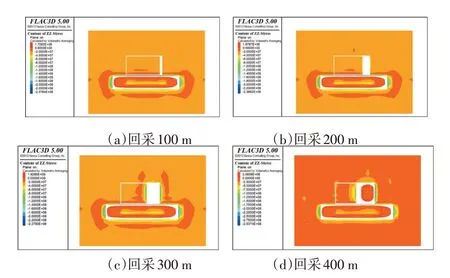

圖1 顯示了不同工作面推進距離(即100 m、200 m、300 m 和400 m)下工作面開采期間的支承壓力分布。上覆巖層壓力約為12.5 MPa,隨著工作面開采的不斷推進,上覆巖層對超前支承壓力的強度和影響范圍影響不同。工作面推進打破了采場周圍的巖體平衡,采空區上覆巖層的重力轉移到煤體,導致應力集中。在采場附近一定范圍內,煤體中的垂直應力顯著增加,產生支承壓力,最大應力為23 MPa。垂直應力的增加并不是無限的,因為在達到一定程度后,垂直應力逐漸降低到原始巖石應力。在工作面前方,支承壓力先升高后降低,形成三個區域,即原始巖石應力區、增加應力區和減少應力區。由于覆巖強度和厚度較大,工作面推進一定距離后仍能保持穩定。隨著開挖距離的增加,超前支撐壓力影響范圍和峰值強度逐漸增大,圖中白色范圍為煤層開挖后區域。

圖1 工作面開采期間的支承壓力

3 水力壓裂現場試驗

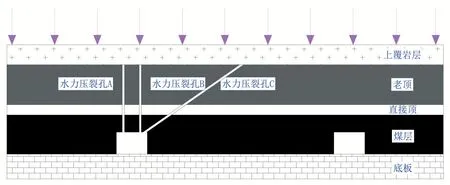

水力壓裂產生的裂縫通常集中在鉆孔上,主應力方向的裂紋較長,而垂直主應力方向的裂紋較短,水力壓裂布置在工作面中部[2-3]。如圖2所示在回風巷設置A、B、C 三個孔,三個鉆孔為一組,每隔10 m 布置一組鉆孔。A 和B 兩孔主要用來壓裂端頭懸頂,呈三花布置,B和C兩孔主要用來壓裂煤柱上方頂板,呈扇形布置。孔B 同時兼顧端頭懸頂和動壓巷道壓裂的作用。鉆孔A 貼正幫平行巷道向采空區方向施工,開孔位置距離巷幫300 mm,仰角為45°,鉆孔長度11.5 m達到老頂的破裂范圍;鉆孔B貼副幫向采空區后方施工,開孔位置距離巷幫300 mm,方位角為偏離巷道方向10°,仰角45°,鉆孔長度為22.5 m;鉆孔C 垂直巷幫斜向煤柱頂板施工,仰角45°,鉆孔長度22.5 m。A、B、C 鉆孔直徑均為60 mm,鉆孔A 壓裂3段,孔B 和孔C 壓裂5段,兩段之間的間距平均為4 m~5 m,每段的壓裂時間控制在30 min。

圖2 鉆孔布置示意圖

為了增加水力壓裂過程中裂縫的數量,需采用大排量壓裂泵,泵的排量確定為120 L/min。由于灰巖頂板的強度較高,f系數接近10,抗拉強度為8 MPa~13 MPa,且最小主應力為3.3 MPa,按照富余系數為2 考慮,泵需要提供35 MPa以上的壓力[4-5]。

4 實施效果

通過分析管路壓力、綜采面煤體應力變化判別煤層壓裂效果。

(1)管路壓力

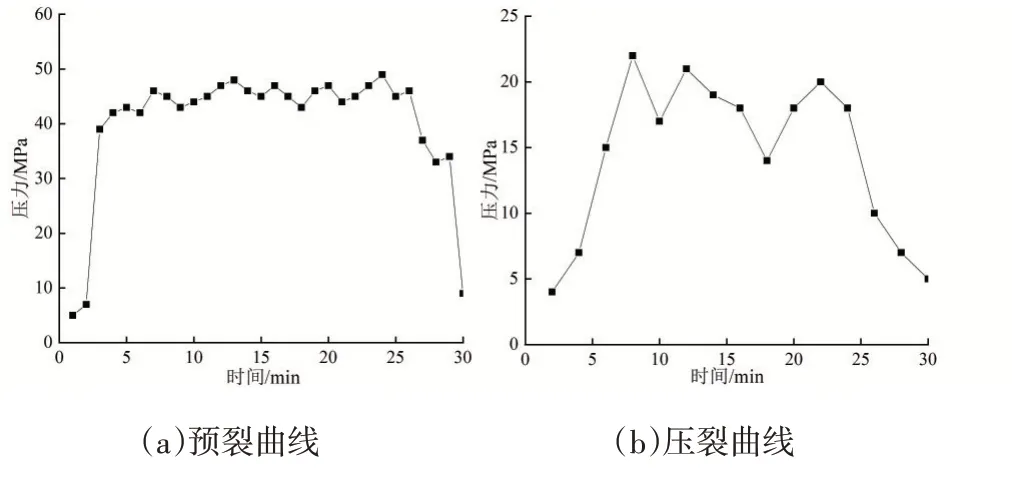

煤體裂隙在高壓水的作用下,煤體裂隙發生起裂擴展,煤體充水空間變大,與此相對應管路壓力將發生突降,據此可以判別煤體裂隙發育程度,從而判定煤體卸壓效果。圖3為鉆孔煤體預裂與壓裂曲線。

圖3 壓力-時間曲線圖

由圖3煤體水力預裂、壓裂曲線可知,煤體水力預裂曲線壓力始終維持在40 MPa~50 MPa 之間,煤體在高壓脈沖水力壓裂作用下,形成定向水力壓裂切割裂縫,從而降低后續煤體壓裂時的起裂壓力。當煤體進行水力壓裂擴展煤體裂縫時,煤體的起裂壓力為23 MPa,隨后壓力迅速降低,在壓裂進行到12 min 和23 min時煤體又分別進行了裂隙的一次擴展與二次擴展,擴展壓力小于起裂壓力,此時煤體內裂縫已充分擴展,觀測到煤體1#孔和2#孔均有不同程度出水,巷道煤壁出現滲水,煤壁裂隙發育,壓裂半徑達到5 m 以上,煤體內卸壓效果顯著。

(2)煤體應力

根據工作面推進位置不同,分別觀測工作面在非預裂區和預裂區煤體應力分布規律。關鍵層壓裂后壓力值會逐漸減小,但不會無限減小,達到原巖應力后,應力值趨于穩定,加大壓裂深度對壓力有一定影響。

由圖4 和圖5 觀測數據可知:8102 工作面在非預裂區時超前支承壓力為25 MPa,壓力峰值超前工作面4 m,應力集中系數為2.56;工作面推進到1#孔預裂區時超前支承壓力為17.1 MPa,壓力峰值超前工作面6 m,應力集中系數為1.74;工作面推進到2#孔預裂區時超前支承壓力為18.3 MPa,壓力峰值超前工作面8 m,應力集中系數為1.87。對比分析發現,工作面推進到單排孔預裂區之后,壓力峰值前移2 m,應力集中系數降低32%,工作面推進到雙排孔預裂區之后,壓力峰值前移4 m,應力集中系數降低26.9%。而造成雙排孔預裂區應力集中系數降低率較低的原因為,工作面雙排孔預裂區前方存在一斷層構造,造成該處出現應力集中現象。

圖4 超前支承壓力圖 圖5 超前支承壓力峰值及位置圖

研究發現,工作面煤體預裂之后,超前支承壓力峰值前移,峰值降低,工作面煤壁區域卸壓范圍增大,有效減緩了工作面應力集中。

5 結論

(1)數值分析研究了某煤層采場圍巖的應力分布規律,結果表明:采場圍巖受堅硬頂板影響,圍巖受集中應力影響范圍大,采場圍巖受集中應力影響范圍大,容易導致強礦壓災害的發生。

(2)壓裂井技術能夠有效地裂縫煤層堅硬頂板,監測結果表明,水力壓裂在硬巖層內部形成一系列裂縫,對頂板的壓裂效果較好。

(3)現場監測結果表明,水力壓裂后支護壓力影響范圍為49.15 m,超前支護壓力峰值降至18.58 MPa。結果表明,采場頂板水力壓裂有效降低了采場圍巖應力對生產的影響。